Технология снижения шероховатости поверхности древесных композитных плит

Автор: Цаплин П.В., Ермолович А.Г.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология переработки

Статья в выпуске: 5, 2013 года.

Бесплатный доступ

В статье рассматривается технология снижения шероховатости древесных композитных плит методом термосилового воздействия, обосновываются оптимальные физические параметры процесса термопротяжки, при которых достигается минимальная шероховатость поверхности плиты и получаемые при этом энергозатраты. Приводится уравнение регрессии данного метода.

Термосиловое воздействие, древесно-композитные плиты, шероховатость поверхности плиты, оптимальные кинематические параметры станка, температура прижима, давление прижима, уравнение регрессии, общая потребляемая мощность

Короткий адрес: https://sciup.org/14083037

IDR: 14083037 | УДК: 621.9.02

Текст научной статьи Технология снижения шероховатости поверхности древесных композитных плит

В последнее время стал актуальным вопрос повышения качества и чистоты поверхности древесных композитных плит для изготовления высококачественной и экологичной мебели. В своем составе древесные композитные плиты (ДСтП, MDF) имеют древесные частицы и связующие. В качестве их связующего используются фенолформальдегидные смолы, которые значительно влияют на чистоту поверхности таких плит. Используемые в деревообрабатывающей промышленности шлифовальные ленты для обработки поверхности древесных композитных плит имеют ряд недостатков, а именно: высокий расход энергии, превращение снимаемого с плиты припуска при калибровании в пылевидное состояние, исключающего повторное использование, и другие недостатки.

Совершенствование технологии получения требуемой шероховатости требует создания новых типов машин и систем привода режущих и формообразующих деталей, отвечающих высокой производительностью, долговечностью, надежностью и низкой себестоимостью.

Нами разработана и испытана технология значительного снижения шероховатости поверхности древесных композитных плит при их обработке, исключающей образование абразивной пыли и невозвратных отходов.

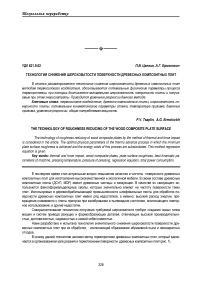

В основу данной технологии заложен метод термопротяжки древесных композитных плит, который заключается в организованном узле резания и термотиснении поверхности древесных композитных плит (рис. 1).

подача щитов на калибрование

Рис. 1. Схематическое изображение калибровально-термопротяжного станка

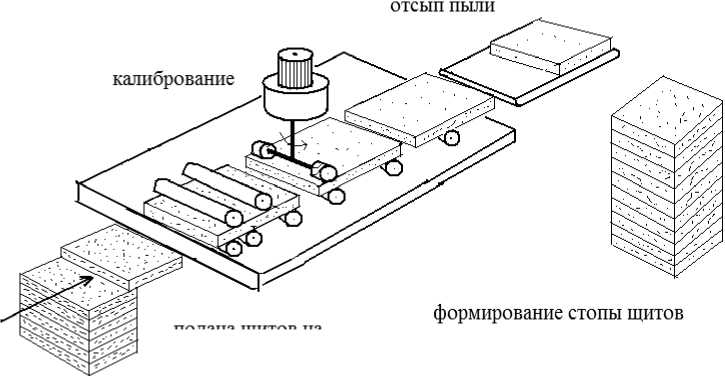

Подача плит на калибрование и шлифование осуществляется подающими валами, вращение которых осуществляется электродвигателем и ременной передачей. Другой электродвигатель при помощи ременной передачи приводит во вращательное движение водило калибровально-термопротяжного узла (рис. 2).

Рис. 2. Калибровально-терморотяжный узел: 1 – термопротяжная пластина; 2 – противовес;

3 – шестерня зубчатой конической передачи; 4 – фреза для снятия припуска; 5 – фиксирующие болты

Экспериментальная установка работает следующим образом. На подающий стол укладывается заготовка обрабатываемой плиты ДСтП. Включаются электродвигатель привода фрезы и водило, затем включается двигатель подачи заготовки. Заготовка плиты от подающих вальцов попадает под калибровальнотермопротяжный механизм под вращение двухподвижной винтовой фрезы, выполняющей операцию резания (калибрования) и движения термопротяжного узла. Узел выглаживает поверхности образца плиты. После срезания фрезой материала заготовки обрабатываемую поверхность начинает выглаживать термопротяжная пластина, закрепленная на соответствующем термопротяжном узле. Далее образец плиты попадает на принимающие вальцы. Принимающие вальцы захватывают образец плиты и перемещают его на принимающий стол.

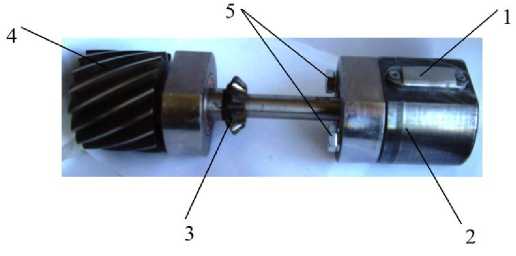

Нами были проведены эксперименты по изменению физических параметров узла, а именно, усилию прижима и температуры нагрева при постоянных и оптимальных кинематических параметрах станка, результаты которых позволили получить поверхность отклика от входных параметров и таблицу зависимости величины шероховатости поверхности от управляемых входных факторов.

При этом можно заключить следующее. Изменение шероховатости поверхности плиты будет зависить как от температуры нагрева поверхности термопротяжной пластины, так и от силы давления прижима пластины. С изменением температурного фактора снижение шероховатости можно достичь без увеличения силы давления прижима на плиту. Минимальная шероховатость плиты достигается при усилии прижима 0,953 МПа и температуры прижима 225,488ºС.

Зависимость величины шероховатости поверхности от управляемых входных факторов

|

X1 |

X2 |

Rm |

|

0,723 |

200,0 |

184,167 |

|

0,743 |

200,523 |

182,311 |

|

0,763 |

201,085 |

180,588 |

|

0,783 |

201,695 |

178,997 |

|

0,803 |

202,363 |

177,535 |

|

0,823 |

203,105 |

176,199 |

|

0,843 |

203,942 |

174,982 |

|

0,863 |

204,911 |

173,877 |

|

0,883 |

206,067 |

172,869 |

|

0,903 |

207,519 |

171,932 |

|

0,923 |

209,511 |

171,005 |

|

0,943 |

212,857 |

169,877 |

|

0,963 |

225,488 |

166,505 |

|

0,983 |

218,078 |

168,525 |

|

1,003 |

214,807 |

169,572 |

|

1,023 |

212,810 |

170,413 |

|

1,043 |

211,401 |

171,232 |

|

1,063 |

210,326 |

172,099 |

|

1,083 |

209,467 |

173,045 |

|

1,103 |

208,757 |

174,089 |

|

1,123 |

208,157 |

175,243 |

|

1,143 |

207,640 |

176,512 |

|

1,163 |

207,190 |

177,902 |

|

1,183 |

206,793 |

179,418 |

|

2,003 |

206,440 |

179,418 |

Разделение зависимости шероховатости поверхности плиты от входных факторов давления прижима и температуры представлено на рисунке 3.

Рис. 3. Кривые изменения входного фактора Х 1 при минимальной и максимальной температуре прижима

В результате проведения эксперимента и его обработки с помощью программного обеспечения Statgraphics было получено уравнение регрессии, описывающее процесс термосилового воздействия с учетом входных факторов давления прижима и температуры. Шероховатость поверхности древесной композитной плиты получилось в виде формулы c выходным результатом

Y = 441,6467 – 393,8581 Х 1 – 0,5104 Х 2 + 0,2593 Х 1 Х 2 + 175,6458 Х 2 2 . (1)

Полученное уравнение регрессии (1) выражает модель процесса термосиловой обработки и параметров входящих факторов, при которых получается необходимая шероховатость поверхности древесных композитных плит.

Проведем проверочный расчет по выходному параметру Y, подставив в это значение минимальной шероховатости поверхности плиты. Необходимые данные возьмем из таблицы поверхности отклика выходного параметра.

Y = 441,6467 – 393,8581 Х 1 – 0,5104 Х 2 + 0,2593 Х 1 Х 2 + 175,6458 Х 2 2= =441,6467 – 393,8581·0,963 –

0,5104·225,488 + 0,2593·0,963·225,488 + +175,6458·225,4882 = 166,505 мкм. (2)

Проверочный расчет (2) подтверждает правильность определения уравнения регрессии.

Время нагрева пластины при оптимальных режимах обработки плиты, при которых достигается минимальная шероховатость плиты, было установлено экспериментально и составляет 10 мин.

Сравнительная оценка энергопотребления проводилась, сравнивая затрачиваемую мощность на режиме, при котором была получена самая низкая шероховатость по Rm. Суммируется общая потребляемая мощность при оптимальных параметрах обработки плиты на процесс калибрования поверхности ДСтП винтовой фрезой с двумя степенями подвижности и мощность, которая возникает при процессе термопротяжки металлической пластиной с учетом возникающей силы трения.

N общ = N 1 + N 2 , (3)

где N 1 – мощность затрачиваемая на процесс калибрования,

N 2 – мощность затрачиваемая на процесс термопротяжки.

Затрачиваемая мощность N 1 на калибрование фрезой замеряли ваттметром, она составляла 774,93 Вт [2]. Предпологается, что N 2 – мощность, затрачиваемая на процесс термопротяжки, уходит на преодоление силы трения между плитой и термопротяжной пластиной:

N 2 = F тр * V окр = f * p * V окр , (4)

где F тр – сила трения между плитой и термопротяжной пластиной;

V окр – окружная скорость точек поверхности термопротяжной пластины;

f – коэффициент трения между поверхностями плиты и термо-протяжной пластины,экспериментально;

p – усилие прижима термопротяжной пластины к плите.

Окружная скорость точек поверхности термопротяжной пластины установлена и принимается равной V окр = 6,256 м/с [4]. Усилие прижима термопротяжной пластины к плите было выведено экспериментально и равно p = 391,941 Н. Коэффициент трения f между поверхностями плиты и термопротяжной пластины получен экспериментальным путем и равен 0,27. Подставляются необходимые данные в формулу (4).

N2 = 0,27 * 391,941 Н * 6,256 м/с = 662,04 Вт.(5)

Таким образом, общая потребляемая мощность на обработку плиты калиброванием и термопротяжкой при оптимальном режиме обработки

Nобщ = 774,93 Вт + 662,04 Вт = 1436,97 Вт.(6)

Мощность, затраченная на процесс калибрования ДСтП шлифовальной лентой [2], равна

N = qFк ( f ш + f ) v,(7)

где q – удельное давление шлифования, q = 5 кПа;

F к – площадь контакта; для заготовки шириной 0,285 м, снимаемым слоем 0,35 мм и диаметром барабана 0,3 м, F к = 0,00912 м2 ;

f ш – коэффициент шлифования, для ДСтП f ш = 0,75;

f – коэффициент трения обратной стороны ленты, f = 0,4;

v – скорость резания, v = 30 м/с.

Отсюда

N = 5000 * 0,00912 (0,75 + 0,4) * 30 = 1573,2 Вт.(8)

В линиях шлифования плит участвуют три блока шлифования (грубый, средний, мелкий). Тогда общий расход мощности составляет

N = 1573,2×3 = 4719,60 Вт.(9)

Учитывая использование нового способа калибрования плит без шлифовальной ленты, энергопотребление снижается в 3,28 раза.

N / Nобщ = 4719,60 / 1436,97 = 3,28,(10)

где N – мощность, затрачиваемая шлифовальной лентой;

N общ – мощность, затрачиваемая опытной экспериментальной установкой.

Экономическая эффективность данного способа очевидна.

Выводы

-

1. Описан новый технологический процесс термосилового способа обработки поверхности древесных композитных плит с целью снижения шероховатости плит, снижения энергозатрат и исключения получения невозвратных отходов.

-

2. Получены оптимальные факторы температуры и усилия прижима прижима, при которых достигается минимальная шероховатость плиты.

-

3. Получено уравнение регрессии.

-

4. Рассчитана потребляемая мощность термопротяжного станка при оптимальных кинематических и физических параметрах обработки.