Технология выработки гидрофобной кожи из низкосортного сырья для обуви специального назначения

Автор: Джиембетова И.С., Евтюшкина М.И.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 1 (91), 2012 года.

Бесплатный доступ

Одним из факторов повышения качества и ассортимента продукции коже-венной промышленности является применение новых химических материалов, позволяющих интенсифицировать технологические процессы, улучшить эксплуата-ционные свойства кож, расширить их ассортимент и рационально использовать низкосортное кожевенное сырье. В связи с этим в проведенной работе исследовали влияние хромового метода дубления и отделки на химический состав и физико-механические свойства (водо-проницаемость, паропроницаемость и гигиенические свойства) кож для верха обуви.

Кожевенная промышленность, гидрофобная отделка кожи, кожа для верха обуви, физико-гигенические свойства кожи, гидрофобизирующие препараты

Короткий адрес: https://sciup.org/140204521

IDR: 140204521 | УДК: 685.314.37

Текст научной статьи Технология выработки гидрофобной кожи из низкосортного сырья для обуви специального назначения

Производство обуви носит массовый характер, а к качеству используемых материалов предъявляются высокие требования. Наиболее затратным и ресурсоемким является производство кожевенного материала из шкур КРС для верха обуви. Технологическая цепочка по выделке кожи включает ряд процессов: подготовительные процессы, дубление и

отделку. Однако для достижения требуемых гигиенических, прочностных и эстетических показателей качества мате-риала зачастую необходимо произвести дополнительную его модификацию.

В настоящее время существует мно-жество методов придания кожам водоттал-кивающих свойств с помощью

Таблица 1 – Методика крашения и жирования гидрофобной кожи

|

Процессы |

Кол-во,% |

Наименование химических материалов |

Т 0С |

T мин -1 |

Режим |

Контроль |

|

|

1 |

Промывка |

200 02 |

H 2 O Муравьиная кислота |

40 |

20-40 |

Медленно |

Слив |

|

2 |

Додубливание |

150 |

H 2 O |

35 |

|||

|

Нейтрализация |

3-4 |

Хромовый дубитель |

60 |

Быстро |

pH 3,8-3,9 |

||

|

2 |

Формиат натрия |

20 |

Быстро |

||||

|

0,3-0,5 |

Бикарбонат натрия |

30 |

Быстро |

pH 4,1-4,3 |

|||

|

2 |

Синтан RS-3 |

30 |

|||||

|

0,5-0,8 |

Бикарбонат натрия |

60 |

Быстро |

pH 5-5,2 |

|||

|

3 |

Промывка |

200 |

H 2 O |

30 |

10 |

Медленно |

Слив |

|

4 |

Наполнение |

120 |

H 2 O |

30 |

|||

|

3-4 |

Глиоксаль |

||||||

|

4 |

Синтан LF-187 |

20 |

Ш 60-70 |

||||

|

3 |

Краситель |

Быстро |

Ш 100 |

||||

|

3 |

Синтан DF-585 |

45 |

Быстро |

||||

|

3 |

Синтан GP |

||||||

|

2 |

Квебрахо |

45 |

|||||

|

5 |

Жирование |

100-120 |

H 2 O |

60 |

10 |

Быстро |

|

|

6,5 |

Синтол EW-321 |

||||||

|

3 |

Паста ВНИЖ |

601 |

|||||

|

2,5 |

Универсал 1-S |

||||||

|

1,5 |

Синтан RS-3 |

201 |

pH 3,6 |

||||

|

1 |

Муравьиная кислота |

401 |

слив |

||||

|

6 |

Гидрофобизация |

150 |

H 2 O |

35 |

Быстро |

Слив |

|

|

3 |

Хромовый дубитель |

90-120 |

|||||

|

7 |

Промывка |

200 |

H 2 O |

20-22 |

10 |

Медленно |

Выгрузка |

|

Выстилка - Пролежка – Разводка |

– Вакуум сушка 3-3,5мин, Т -550С |

||||||

Рамочная рецептура покрывного крашения кожи лицевой (К1, К2 пигментный концентрат коричневый, черный)

В кожевенной промышленности гид-рофобизация кож производится обра-боткой ее поверхности (на проходных агрегатах конвейерного типа) или внут-ренней структуры (в аппаратах барабан-ного типа водной эмульсией гидрофоб-ных веществ)

кремний-фтороргани-ческими полимерами и производными жирных кислот. Повышение водостой-кости при этом происходит в результате соединения гидрофобных комплексов

(кремнийорганических, на основе фтори-рованных органических полимеров и фторсиликоновых смол) с волокнами кожи (коллагеном). При этом гидро-фобные группы ориентированы таким образом, что они могут отталкивать частицы воды, при одновременном сохранении их гигиенических и основных физико-механических свойств.

Вторая группа гидрофобизирующих препаратов в настоящее время приме-няется в широких масштабах в кожевен-ной промышленности и была разработана на основе фторированных органических полимеров и фтор-силиконовых смол, растворенных в

органическом раствори-теле (группа сложных эфиров). Гидро-фобный эффект при нанесении на коже-вую ткань методом распыления возникает за счет структурирующего эффекта при межмолекулярном взаимодействии с бел-ками кожи по типу «донор-акцептор» [2].

Все препараты двух видов после нанесения и выдержки требуется откатать в тамбеляторе в течение 30-50 минут, а затем прогладить на прессе при температуре 70-110С и выдержке 3-5 сек. для оконча-тельной фиксации гидрофобизирующей жидкости в толще кожевой ткани.

В качестве объектов исследований использовали низкосортное сырье круп-ного рогатого скота. Подготовительные процессы и операции, дубление и отделку проводили в ТОО «ТаразКожОбувь» в полупроизводственных условиях для выработки гидрофобной кожи.

-

1) Кожа (К1) имеет покрытие.

-

2) Кожа (К2) с рельефным рисунком и покрытием.

-

3) Кожа (К3) гидрофобный краст не имеет покрытие.

В таблице 1 представлена методика крашения и жирования гидрофобной кожи с применением новых химических материалов.

В связи с этим в проведенной работе исследовали влияние хромового метода дубления и отделки на химический состав и физико-механические свойства (водо-проницаемость, паропроницаемость и и гигиенические свойства) кож для верха обуви. Экспериментальные исследования проводились в Каунасском технологичес-ком университете в научно-исследова-тельской лаборатории «Полимерных и кожаных изделий» на оборудовании: - «Bally» STM 703

пенетрометр для опреде-ления водопроницаемости (Англия); - STM 473 определения паропрони-циаемости (Англия); - разрывная машина H25KT с компьютерной установкой.

Гидрофобная кожа из низкосортного сырья по химическому составу и физико-механическим свойствам соответствовала СТ РК 1165-2002 «Кожа гидрофобная хромовая из сырья КРС». Данные представлены в таблице 2.

Таблица 2 – Химический состав хромовых кож

|

Наименование кож |

Содержание окиси хрома % |

Жиры в % |

Влага в % |

Cr (VI) мг/кг |

|

К1 |

2,6 |

10,7 |

11,3 |

0,3 |

|

К2 |

5,1 |

4,8 |

12,4 |

1,9 |

|

К3 |

4,8 |

3,6 |

13,0 |

0,3 |

Гигиенические свойства кож харак-теризовали комплеком показателей: паро-проницаемостью, пароемкостью, гигро-скопичностью, влагоотдачей, влагоем-костью и намокаемостью, водопромо-каемостью и водопроницаемостью, ко-торые определяли в соответствии с НТД.

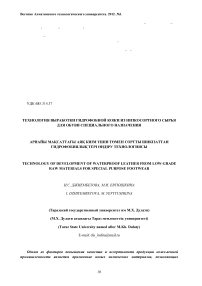

Гидрофобную кожу с покрытием и без покрытия испытывали на водопро-ницаемость в течение 1, 4 и 7 часов. Определение водопроницаемости гидро-фобных кож представлены в таблице 3.

Таблица 3 – Определение водопроницаемости гидрофобных кож

|

№ образцов |

M0, g |

1 час M1 |

4часа M1 |

7часов M1 |

1час S % |

4часа S % |

7часов S % |

|

К1 |

7.4 |

8.2 |

9.0 |

9,6 |

12,5 |

23,7 |

31,7 |

|

К2 |

6,3 |

7,0 |

7,7 |

8,3 |

8,9 |

22,1 |

39,4 |

|

К3 |

5,9 |

6,4 |

8,3 |

9,4 |

8,4 |

17,4 |

36,5 |

К2

Рисунок 1 – Определение водопроницаемости гидрофобной кожи.

Высокий уровень гигиенических свой-ств натуральной кожи обусловлен ее ка-пиллярно-пористой структурой и природой коллагена как гидрофильного биополимера.

Известно, что объем пор и их диффе-ренциация по размерам зависят от при-роды и массы используемого сырья, его переработки, метода отделки кож, а также особенностей дубления как одного из основных технологических процессов кожевенного производства.

Исследование физико-гигиенических свойств включало основные гигиеничес-кие показатели материалов: влажность, намокаемость, влагоемкость, паропрони-цаемость и гигроскопичность – опреде-лялись стандартными методами.

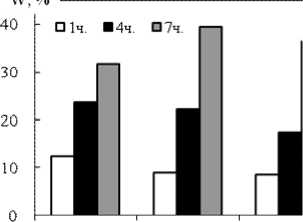

Определение паропроницаемости проводилось по ГОСТ 938.17-70. Метод заключается в создании разницы в упругости паров по обе стороны испы-туемого образца и установлении коли-чества паров воды, прошедших через единицу площади образца материала за единицу времени, имеющий форму круга. Определение паропроницаемости гидро-фобных кож представлено в таблице 4.

Таблица 4 – Определение паропроницаемости гидрофобных кож

|

№ образцов |

Изначальная масса образца M 0 , g |

Масса образца после эксперимента M 1 , g |

Площадь верха стаканчика A, m2 |

Время испытания T, h |

Паропроница-емость P, g/m2*h |

|

К1 |

88,4 |

88,4 |

0,0005 |

17 |

9,08 |

|

К2 |

88,8 |

88,9 |

0,0005 |

17 |

10,1 |

|

К3 |

89,8 |

90,8 |

0,0005 |

17 |

93,7 |

Намокаемость материалов опреде-ляли по ГОСТ 938.24-72, коэффициент теплопроводности - методом двух темпе-ратурно-временных интервалов по мето-дике А. Жихарева. Воздухопроницае-мость материалов определялась на при-боре Н.С. Федорова по ГОСТ 938.18-70 и 128.88-77.

Гигроскопичность и влагоотдачу материалов определяли по ГОСТ 8971-78, капиллярность - по ГОСТ 938-61.

Гидрофобную кожу с покрытием и без покрытия испытывали на паропро-ницаемость в течение 17 часов.

Рисунок 2 – Определение образцов кож на паропроницаемость.

Паропрониоцаемость кожи образца К3 значений коэффициента (93,7 г/м2) для кожи без покрытия более чем в четыре раза превышает требования (коэффициент должен быть не менее 20 г/м2).

Из приведенных в графике данных видно, что объем и распределение пор зависят от метода отделки.

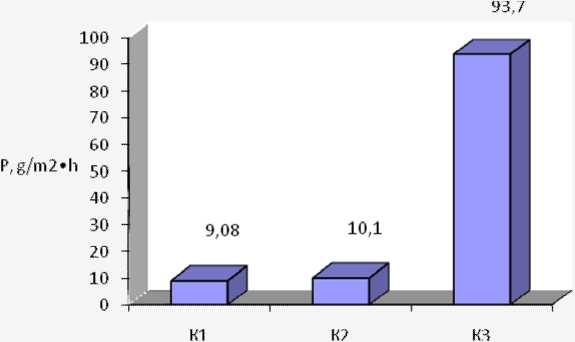

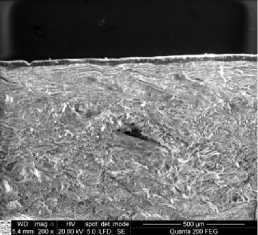

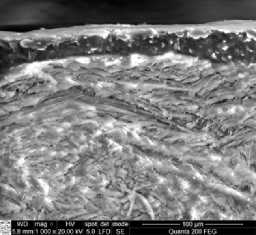

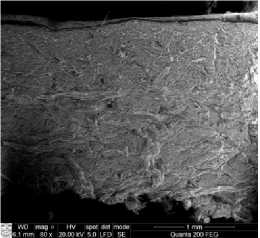

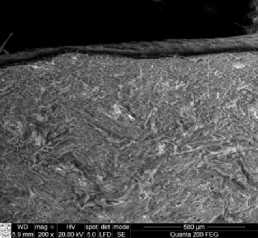

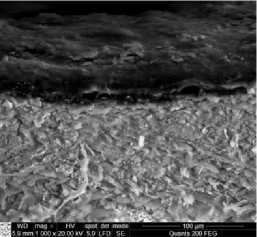

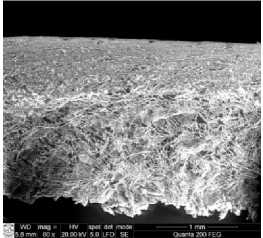

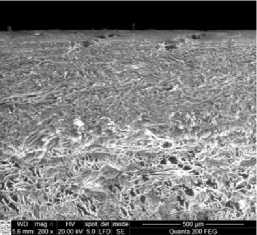

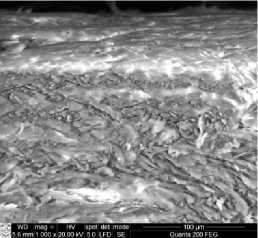

Полученные результаты хорошо сог-ласуются с данными элементного анализа гидрофобной кожевой ткани, получеными с помощью растрового микроскопа «Quanta 200 FEG» производства Нидер-ланды, ускоритель напряжения 20 кэВ. Он имеет разрешение 1,5 нм, высокую производительность теплового излучения поля (> 100 нА ток пучка) с высокой чувствительностью (18 мм) детектора обратного рассеяния (BSE) для различных атомных номеров. Для исследования образцов около 1,2 мм тонкие поперечные срезы были сделаны вручную на микротоме. Для исследования поверх-ности образца около 2ммх7мм были приведены в соответствие с открытием волосяных фолликулов.

В готовой коже в основном сохра-няются природное волокнистое строение дермы, а также различия, характерные для шкур и топографических участков одной и той же шкуры.

Вместе с тем отдельные характерис-тики волокнистого строения дермы пре-терпевают в процессе выделки значитель-ные изменения, что отражается на свойствах кожи. Изменяются толщина (полнота) коллагеновых пучков, степень их расщепления на волокна, угол наклона, плотность укладки и т.д.

К1

К2

К3

а)

б)

в)

Рисунок 3 - Микроструктура образца при различных параметрах: а) – 80х; б) – 200х; в) - 1000х.

На рисунке 3 приведены микрострук-туры кож различных методов отделки, полученных нами при исследовании кож с использованием растрового электрон-ного микроскопа.

Образцы кож различаются степенью разволокнения дермы (расщепления на волокна). Чем выше степень разволок-ненности дермы, тем лучше формиро-валась кожа. Кожи для верха обуви, вырабатываемые из низкосортного сырья, характеризуются мощно развитыми коллагеновыми пучками.

Плотность укладки пучков умерен-ная, угол наклона пучков меньший. Такая микроструктура придает кожам для верха обуви мягкость, полноту, гибкость, элас-тичность и сравнительно высокую водо-непроницаемость.

Физико-механические свойства хро-мовых кож определяются следующими ГОСТами: 338-81; 939-75; 9705-78; 3717-70; 485-68; 1838-70; 940-81, показатели качества кожи по ГОСТ 15467-79.

Для изучения механических свойств кож исследования проводили на разрыв-ной машине «H25KT» с компьютерной установкой, предназначенной для опре-деления прочности при растяжении полу-циклового одноосного растяжения кожи. Испытание на одноосное растяжение состоит в приложении вдоль оси образца установленной формы нагрузки и дове-дении ее до определенной величины или разрушения, для определения прочности на разрыв (N) кожи на скорости дефор-мации

100 мм / мин ± 10 мм / мин [3].

Рабочий участок образца имеет длину 50 и ширину 10 мм. Перед испытанием рабочую часть образца размечают на три равных участка и измеряют толщину каж-дого. В связи с тем что содержание влаги в коже влияет на свойства, образцы перед испытанием необходимо выдерживать в нормальных условиях до постоянной массы. В таблице 5 представлены данные по определению физико-механических свойств кожи.

Таблица 5 - Определение физико-механических свойств кожи

|

Наименование кож |

Толщина средняя, мм |

Удлинение после 30 минут, мм |

Остаточная деформация, Δ мм |

|

1K |

2,18 |

58,33 |

8,33 |

|

2K |

2,34 |

63,67 |

13,67 |

|

3К |

2,38 |

61,33 |

11,33 |

Основными характеристиками полу-циклового одноосного неразрушающего растяжения материалов являются напря-жение, развиваемое в материале при его растяжении на заданную величину за определенное время, и удлинение мате-риала при действии заданного напряжения.

Таким образом, из результатов физико-химического исследования и механических свойств полученной гидро-фобной кожи видно, что показатели опыт-ных образцов превосходят по всем параметрам полуфабрикат, выработанный по традиционной технологии.

Список литературы Технология выработки гидрофобной кожи из низкосортного сырья для обуви специального назначения

- Дубиновский М.З. Покрывное крашение кож. Учебн. пособие для сред. спец. учеб. заведений легкой промышленности. -М.: Легпромбытиздат 1985. -120 с.

- Джиембетова И.С., Дубиновский М.З., Евтюшкина М.И. Оптимизация процесса гидрофобизации кож для обуви специального назначения из низкосортного сырья./МНПК «Инновационные технологии производства товаров, повышение качества и безопасности продукции легкой промышленности» посвященная 20-летию независимости Республики Казахстан под девизом «20-лет мира и созидания», -Алматы, 28-29 апреля 2011г. -С. 167-170.

- Дубиновский М.З., Евтюшкина М.И., Джиембетова И.С. Новые идеи в отделке кож. Международная научно-практическая конференция «VI Дулатовские чтения», посвященная 510-летию М.Х. Дулати, 16-17 октября 2009г. Часть III. -С. 248-250.