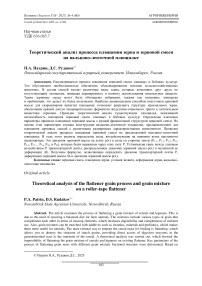

Теоретический анализ процесса плющения зерна и зерновой смеси на вальцово-ленточной плющилке

Автор: Патрин П.А., Рудаков Д.С.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Агроинженерия

Статья в выпуске: 4 (60), 2025 года.

Бесплатный доступ

Рассматривается процесс плющения зерновой смеси злаковых и бобовых культур. Это обусловлено необходимостью обеспечить сбалансированное питание сельскохозяйственных животных. В состав смесей входят различные виды зерна, которые дополняют друг друга по отсутствующим элементам, повышая переваримость и полноту использования питательных веществ. Также зерновые смеси могут быть обогащены добавками, такими как витамины, минералы и пробиотики, это делает их более полезными. Наиболее рациональным способом подготовки зерновой массы для скармливания является плющение: позволяет разрушить структуру крахмальных зерен, обеспечивая прямой доступ пищеварительных ферментов желудочно-кишечного тракта к питательным веществам зерновки. Проведен теоретический анализ существующих плющилок, показавший неспособность плющения зерновой смеси злаковых и бобовых культур. Определены ключевые параметры процесса плющения зерновой массы с разной фракционной структурой зерновой смеси. На основе этих параметров создана конструкция вальцово-ленточной плющилки, предназначенной для плющения зерновых смесей с различными размерными характеристиками компонентов. Проведен теоретической анализ процесса плющения зерновой смеси на предложенной вальцово-ленточной плющилке. В ходе этого анализа определены силы, воздействующие на нижнюю ветвь наклонного транспортера. Это давления зерновой массы на ленту р(х) и силы со стороны ленты (Р1.1, Р1.2, Р1.3, Р2.1, Р2.2, Р2.3 ... Р1n, Р2n, и РВ), которые были выражены через одну силу Р. Установлена связь между силовым воздействием Р транспортерной ленты, распределением давления зерновой массы р(х) и величиной ее деформации Δh. Получены формулы, позволяющие определить давление транспортерной ленты Р, деформации зерновой массы Δh и давления зерновой массы р(х).

Зерновая смесь, плющение зерна, условия захвата, деформация зерна, вальцово-ленточная плющилка

Короткий адрес: https://sciup.org/142246733

IDR: 142246733 | УДК: 636.085.7

Текст научной статьи Теоретический анализ процесса плющения зерна и зерновой смеси на вальцово-ленточной плющилке

Зерновые и бобовые культуры являются основным источником энергии для животных, поэтому их доля в комбикорме – 70%. В связи с этим подготовка зерна к употреблению должна быть не только направлена на повышение его усвояемости, но и соответствовать требованиям физиологического процесса переваривания кормов в рубце жвачных животных [1].

Научные исследования свидетельствуют: в наибольшей степени этим требованиям отвечает технология подготовки смесей зерна зерновых и бобовых культур, предусматривающая увлажнение, пропаривание и плющение зерновой смеси [2; 3].

Хотя эксперты отмечают положительные стороны этой технологии, они считают, что ее широкое применение сдерживается из-за отсутствия в стране собственного оборудования для обработки зерновой массы.

Объясняется это следующим. Двухвальцовые плющилки способны готовить качественный корм только на калиброванном по размеру зерне влажностью до 25%. В двухступенчатых плющилках влажный материал, налипая на чистик, скапливается в межступенчатой зоне, нарушая процесс плющения, а в плющилках с внутренним контактом рабочих органов и дисковых из-за сложности их конструкции процесс очистки затруднен [4–8].

Материалы и методы

В процессе плющения зерна, за счет сжатия вальцами зерновки, происходит разрушение структуры крахмальных зерен, при этом сохраняется целостность хлопьев. Главный фактор, влияющий на эти процессы и структуру хлопьев – влажность исходного зерна.

Таким образом, процесс плющения зерна стоит рассматривать как процесс уплотнения и оценивать показателем степени плющения λ, определяющим качества готового продукта.

где h 1 – исходная толщина зерновки, мм;

h 2 – конечная толщина зерновки, мм.

Производительность и надежность процесса плющения зерна определяется способностью вальцов затягивать материал в зону плющения. Этот показатель характеризуется углом защемления χ .

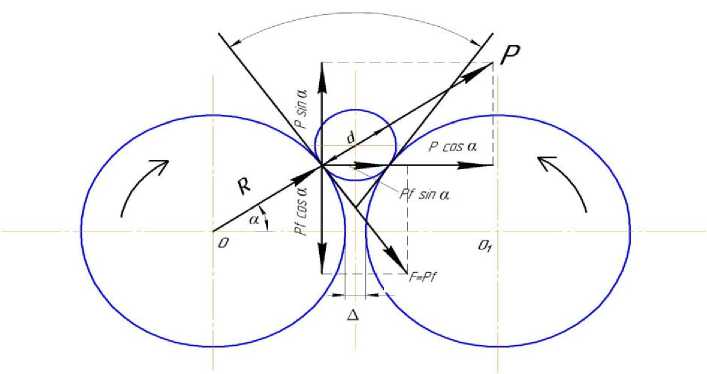

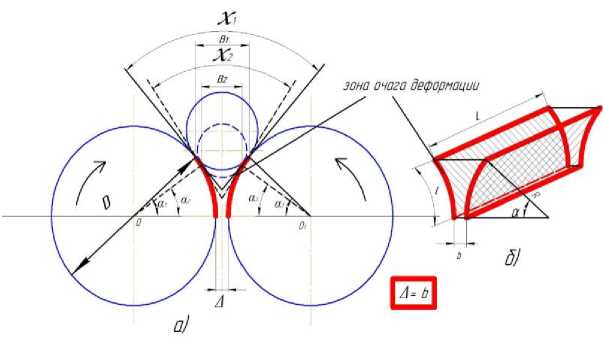

Изображенный на рис. 1 угол замещения формируется касательными линиями, проведенными через точки контакта материала с поверхностями двух рабочих вальцов, перпендикулярно их радиусам.

Во время плющения материала с диаметром d рабочие вальцы прижимают его, создавая в точках контакта силы нормального давления, обозначенные как P. Угол приложения этих сил, перпендикулярных поверхности материала, равен углу захвата α

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

= (рис. 1), который образуется между радиусом рабочего вальца и осью, проходящей через центры О и О 1 вальцов. Сила P может быть разложена на две составляющие: силу Pcos α, направленную вдоль оси вальцов, и силу Psin α, выталкивающую материал от вальцов [9].

Рис. 1. Схема сил, действующих на материал в рабочей зоне вальцов: χ – угол защемления; Р – сила нормального давления; F – сила трения; Psinα – выталкивающая сила; Pfcosα – втягивающая сила; Δ – рабочий зазор; α – угол захвата; R – радиус рабочих вальцов; d – диаметр материала; О – О 1 – центральные точки вальцов

В точке приложения силы P действует сила трения F = Pf. Направлена сила трения F перпендикулярно силе P и может быть разложена на две составляющие: силу Pf sin α – направленную вдоль направления оси, проходящей через центры О и О 1 вальцов; силу Pf cos α – направленную перпендикулярно оси, проходящей через центры О и О 1 , вызывая втягивание материала. Для работы пары вальцов необходимо обеспечить защемление и удержание материала между рабочими органами. Это выполняется при условии [10]:

χ ≤ 2φ, (2) где φ – угол трения между обрабатываемым материалом и рабочей поверхностью вальцов.

Для обеспечения надлежащего выполнения условий данного процесса требуется повышение коэффициента трения. На вальцах это достигают нанесением насечек или рифлей на поверхность. Однако в ходе практического плющения влажного зерна установлено, что происходит забивание насечек и рифлей зерновой массой, приводя к нарушению процесса плющения.

Угол защемления для вальцов с внешним контактом рабочих поверхностей можно рассчитать по выражению, полученному С.Ф. Колесниковым [11]:

(2К+Д)2

2{R+r3)

= arccos

где R – радиус вальцов, м;

Δ – рабочий зазор между вальцами, м;

r з – радиус зерновки, м.

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

Рис. 2. Схема влияние размера частиц продукта, радиуса вальцов, зазора между вальцами на угол защемления: χ – угол защемления; Δ – рабочий зазор; В – исходный размер зерновки; b – размер получаемого продукта; α - угол захвата; l - длина рабочего пути; L – рабочая ширина вальцов; D – диаметр вальцов; R – радиус рабочих вальцов

Из уравнения (3) и рис. 2 видно, что на величину угла защемления влияют размер частиц продукта В, радиус вальцов R, зазор между вальцами Δ и углом трения φ. Зависимость между которыми можно выразить через расстояние между центрами вальцов (рис. 2, а):

00г = Rcosa + Rcosa +B=R+R+A, (4)

откуда

2Rcosa + В = 2R + A.

Из этого уравнения находим радиус вальцов:

R = .

2(l-cosa)

Выразив из уравнения (6) абсолютную деформацию (B – b), получим:

В — b = D(1 — cosa).

Из анализа уравнения (7) следует вывод: степень абсолютной деформации материала напрямую зависит от размера вальцов и угла захвата.

Согласно зоотехническим требованиям для достижения оптимального разрушения зерен крахмала конечный продукт должен иметь размер от 0,4 до 0,8 мм. Отсюда следует, что вальцы с одинаковым диаметром при одном зазоре способны эффективно плющить только зерно, выравненное по размеру.

Исследованиями установлено, что повышение производительности двух вальцовых плющилок может быть достигнуто посредством увеличения рабочего зазора между вальцами и их диаметром. Однако исследования А.М. Андрианова [12] демонстрируют, что увеличение диаметра вальцов в три раза приводит к двукратному росту пропускной способности. Вместе с тем, при изменении диаметра вальцов с 150 до 440 мм энергозатраты процесса возрастают в среднем на 5–20%. Увеличение энергоемкости процесса плющения при увеличении диаметра объясняется увеличением массы вальцов и распорных усилий в межвальцовом зазоре за счет увеличения объема обрабатываемого материала в рабочей зоне.

Увеличение зазора между вальцами обеспечивает стабильный процесс затягивания материала в рабочую зону за счет уменьшения угла защемления при неизменном коэффициенте трения. Однако такое изменение приводит к снижению

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

абсолютной деформации зерна и соответственно ухудшению качества готового продукта.

Также из рис. 2, б видно, диаметр рабочих вальцов определяет путь l и площадь зоны деформации, которые проходят зерновки обрабатываемого материала в межвальцовом пространстве. Их величина определяет интенсивность процесса плющения. Рабочий путь для вальцов с одинаковым размером можно найти по формуле [13]:

I = J(B^R. (8)

По рис. 2, б: зона деформации на вальцовых плющилках характеризуется малым отрезком рабочего пути l и кратковременным воздействием на зерновку. Это приводит к ударному характеру деформации. У зерновок с повышенной влажностью при этом наблюдается отслоение эндосперма от оболочки, способствуя прилипанию зерновок к вальцам и нарушению целостности получаемых хлопьев.

Увеличение площади деформации и времени контакта зерна с поверхностью вальцов в вальцовых плющилках может быть достигнуто за счёт повышения диаметров рабочих вальцов. Однако, как было отмечено ранее, чрезмерное увеличение диаметра приводит к росту металлоёмкости плющилки и энергозатрат процесса плющения, при этом существенного прироста производительности не наблюдается.

Процесс ориентации зерновки относительно зазора и ее затягивания зависит от скорости зерновки, поступающей в рабочую зону. Если эта скорость отличается от линейной скорости вальцов, зерно некоторое время проскальзывает по поверхности вальцов и величина затягивающей силы близка к минимальной, это снижает пропускную способность плющилки и увеличивает энергоемкость процесса. Поэтому скорость подачи материала должна соответствовать линейной скорости рабочих органов.

Анализ работы вальцовых плющилок показал, что они неэффективны для обработки зерновой смеси с широким спектром размеров фракций.

В связи с этим на кафедре МЖ и ПСХП Новосибирского ГАУ разработана и запатентована вальцово-ленточная плющилка [14].

Рабочие бальцы

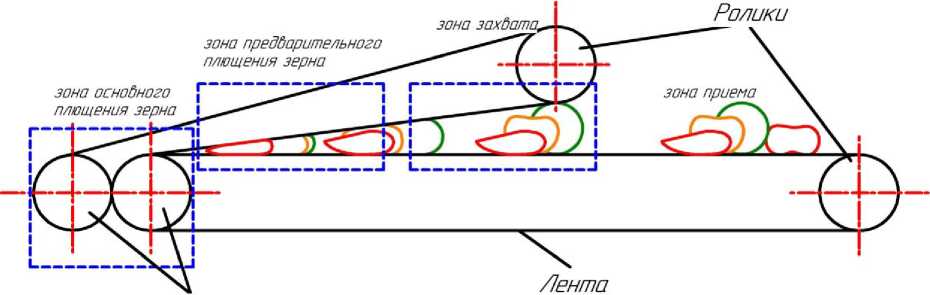

Рис. 3. Конструктивно-технологическая схема вальцово-ленточной плющилки

На рис. 3 представлена схема вальцово-ленточной плющилки, которая включает два ленточных транспортера, два рабочих вальца и пару натяжных роликов.

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

Вальцово-ленточной плющилка работает следующим образом: исходный материал из бункера подается на ленту нижнего транспортера, попадая в зону приема. Здесь материал подготавливается к захвату: зерновки, ускоряясь, выравнивают свое движение и достигают скорости, соответствующей скорости ленты.

Далее в процессе дифференцированного захвата зерен с разным размером происходит эффективный захват рабочим органом и перемещает их в направлении движения.

Следующим этапом в зоне предварительного плющения (рис. 4) смесь подвергается защемлению, которое усиливается по мере ее движения по ленте. В процессе предварительного плющения осуществляется выравнивание частиц по толщине, обеспечивая рациональное заключительное плющение. После этого происходит выход готового продукта [10].

тих.

Рабочие вальцы

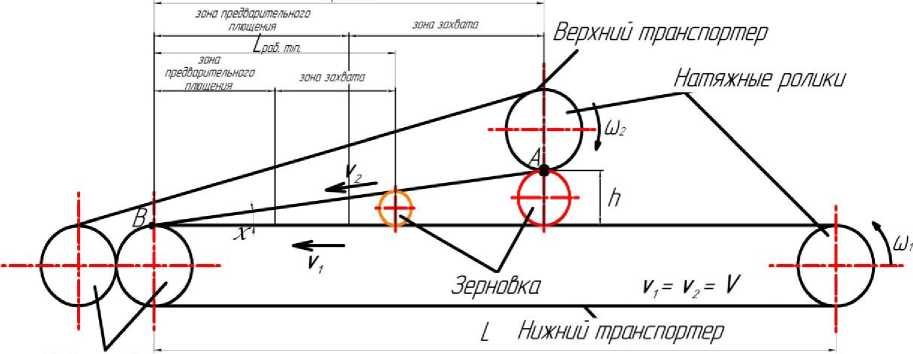

Рис. 4. Конструктивная схема вальцово-ленточной плющилки: χ – угол защемления; v – скорость ленты; h – высота слоя материала; L pаб.max. , L pаб.min. – максимальная и минимальная рабочая длина

На рис. 4 продемонстрировано дифференцированное плющение в зависимости от величины зерен в смеси. Каждое зерно обладает собственным диапазоном рабочих длин L pаб . Таким образом, размер зерновки может заменяться от наибольшего размера зерновки – L pаб.max до наименьшего – L pаб.min . Для изучения плющения целесообразно анализировать зерна одного размера.

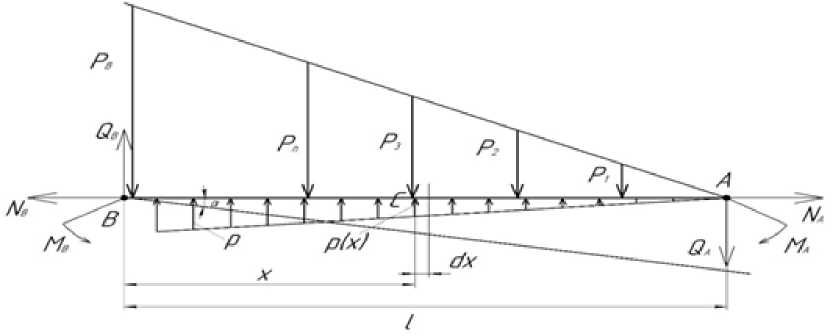

Рассмотрим процесс плющения зерновой массы на вальцово-ленточной плющилке, начиная с момента её подачи в точку А и заканчивая её продвижением в точку В (рис. 4). Зерновая масса, образующая непрерывный слой высотой h , поступает на горизонтальный транспортер 1 и движется со скоростью V (V = v 1 = v 2 ) . Угол наклона транспортера к горизонтальному транспортеру обозначен как χ (для удобства расчетов χ = α) и называется углом защемления (рис. 5). Высота расположения точки А на наклонном транспортере от верхней ветви горизонтального транспортера равна слою подаваемого материала h . Вдоль наклонной ветви AB транспортера действует давление сжатого зерна р , создающее силу, вызывающую вращение ветви вокруг точки A по часовой стрелкой. Однако повороту препятствуют силы, возникающие при сжатии зерна, передаваемые лентой Р . Для изучения деформации зерна мы будем рассматривать установившееся равновесие нижней ветви транспортера на отрезке АВ .

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

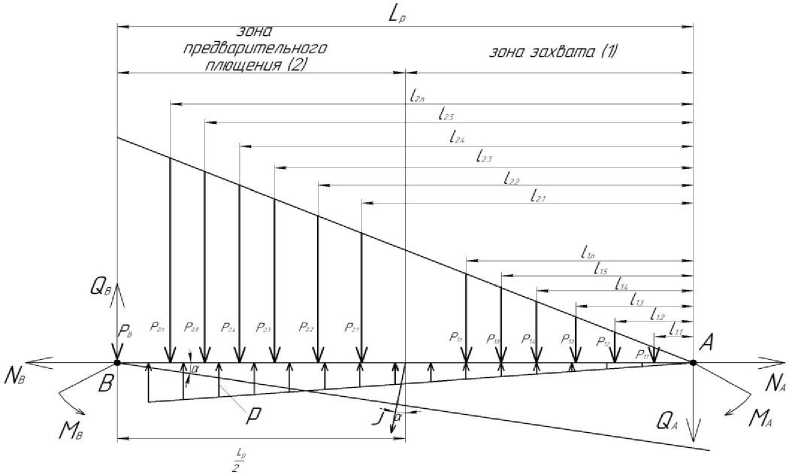

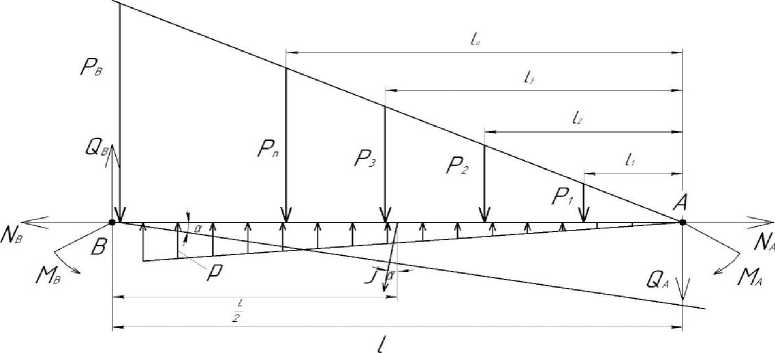

Рис. 5. Силы, действующие на участке АВ: Р – сила, действующая со стороны рабочей ленты;

N – продольная сила; Q – поперечная сила; М – изгибающий момент; J – вес рабочей ленты; р – давление зерновой массы на рабочую ленту; L р – длина рабочей зоны

На участке АВ , в зоне захвата, натяжение ленты создает равные по величине силы (Р 1.1 , Р 1.2 , Р 1.3, … Р 1.n ), расположенные с равными интервалами между ними (см. рис. 5):

Ll = , (9)

где l 1.1 – расстояние первой точки до точки А;

l 1.n – расстояние n-й точки до точки А;

n – количество точек.

Согласно нашим предположениям величина силы Р , действующая в каждой точке, увеличивается по мере удаления от начальной точки, т. е. сила в каждой точке равна произведению расстояния от этой точки до первой точки и начальной силы Р :

|

Р 1.1 = Р; |

(10) |

|

Р 1.2 = 2∙Р 1.1 = 2∙Р; |

(11) |

|

Р 1.3 = 3∙Р 1.1 = 3∙Р; |

(12) |

|

Р 1.4 = 4∙Р 1.1 = 4∙Р; |

(13) |

|

Р 1.5 = 5∙Р 1.1 = 5∙Р; |

(14) |

|

Р 1.n = n∙Р 1.1 = n∙Р. |

(15) |

Этот принцип применим как к области захвата, так и к зоне предварительного плющения.

Предположим, что сила, приложенная в точке В (самой левой), имеет ту же силу, что и силы, уже рассмотренные ранее. В этом случае мы найдем ее величину, используя соотношение:

Из формулы (16) следует, что:

PB = P2.n^. (17)

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

Учитывая (15), формула (17) получает вид:

РБ ="2^P

Следовательно, через одну силу Р возможно выразить все остальные силы (Р 1.1 , Р 1.2 , Р 1.3 , Р 2.1 , Р 2.2 , Р 2.3 , ... Р 1n , Р 2n , и Р В ) и в дальнейшем не делить на зоны, а рассматривать один рабочий участок АВ (рис. 6). Данный подход существенно упрощает последующие вычисления.

Рис. 6. Силы зерновой массы, действующие на участке АВ

Тогда величина давления, с которой зерновая масса воздействует на отрезок АВ , устанавливается посредством определения координаты точки С , которая располагается на этом отрезке (рис. 7), т.е. :

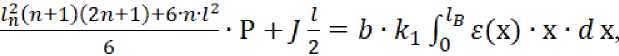

p = p(x),(O Рис. 7. Силы зерновой массы, действующие на участке АВ Таким образом, как было сказано ранее, на отрезке ленты АВ в результате взаимодействия всех сил участок находится в состоянии устойчивого равновесия. После анализа участка АВ в условиях равновесия получили равенство (20), определяющее зависимость между силой Р, приложенной в первой точке (а тем самым и во всех остальных точках), и давлением р(х) кормовой массы на ленту транспортера Vestnik of Omsk SAU, 2025, no. 4 (60) AGROENGINEERING где b – ширина ленты; k1 – коэффициент, определяющий зависимости давления от степени сжатия; ε(х) – величина степени сжатия в точке х. Результаты исследований После проведения необходимых математических вычислений были определены показатели: – давление транспортерной ленты Р на материал p = ll^bk^^ (n+l)(2n+1)^+6^ г ■ где k1 – коэффициент, определяющий пропорциональность степени сжатия зерновой массы в зависимости от увеличения деформации; – деформации зерновой массы Δh в конечной точке В ((п+1)(2п+1)#+6-п-/2Ур+67Нп Ah В = 2 ,(22) " 2bk1k2l%ln ’ – давление зерновой массы р(х) на транспортерную ленту в конечной точке В P(^) = PF = ^1 ' ^2 ' Д^В.(23) Выводы Проведенные теоретические исследования вальцовых плющилок позволили установить их неэффективность для обработки зерновой смеси с широким варьированием размеров фракций зерна. На основе этих же исследований были определены ключевые параметры процесса плющения зерновой массы с разной фракционной структурой зерновой смеси. Затем на их основе создана и защищена патентом конструкция вальцово-ленточной плющилки с основными рабочими зонами плющения влажной зернобобовой смеси, обладающая рациональными характеристиками. В результате теоретического анализа работы вальцово-ленточной плющилки для зерновой смеси установлена полная совокупность сил, действующих на нижнюю ветвь наклонного транспортера. Таких, как Р и р(х), силы, оказываемые лентой на зерновую массу, и силы, оказываемые зерновой массы, на ленту. Установлена связь между силовым воздействием Р транспортерной ленты, распределением давления зерновой массы р(х) и величиной ее деформации Δh. Получены формулы, позволяющие определить давление транспортерной ленты Р, деформации зерновой массы Δh и давление зерновой массы р(х). Проведенное теоретическое исследование позволили обосновать с теоретической точки зрения параметры конструкции вальцово-ленточной плющилки.