Теоретическое описание процесса разделения частиц зернового материала

Автор: Ямпилов С.С., Цыбенов Ж.Б., Жигжитов А.О., Шарапов Б.Н., Жамбалов А.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса (технические науки)

Статья в выпуске: 4 (87), 2022 года.

Бесплатный доступ

В статье представлены данные сопоставления теоретического описания процесса просеивания различных частиц зернового материала через решета, установленные в каскаде при различных способах подачи исходного зерна. Зерновой материал разделяется на равные части каскадом коротких решет с крупными ячейками. Подача осуществляется на начало решет в каскаде «вертикальная загрузка» и обычным способом, т. е. на верхнее решето каскада решет. Исследования показали, что необходимая эффективность очистки от мелкой и короткой примесей при обычной подаче зернового материала осуществляется на каскаде решет из 20 ярусов. При подаче зернового материала на начало решет «вертикальная загрузка» высокая эффективность очистки достигается при установке 12 ярусов решет. Эффективность очитки в обоих случаях составила 92 %. Экспериментальные данные подтвердили возможность уменьшения количества ярусов решет на 35-42 % при «вертикальной» загрузке зернового материала, что позволит уменьшить металлоемкость конструкции и стоимость устройства.

Каскад решет, математическая модель, частицы зернового материала, эффективность очистки

Короткий адрес: https://sciup.org/142236854

IDR: 142236854 | УДК: 631.362 | DOI: 10.53980/24131997_2022_4_40

Текст научной статьи Теоретическое описание процесса разделения частиц зернового материала

В ВСГУТУ разработано устройство, в котором установлены решета с крупными ячейками друг под другом, «каскадно». Устройство осуществляет очистку зернового материала от крупных, длинных, мелких и коротких частиц. Очитка зерна осуществляется за счет разности вероятности прохода частиц через крупные отверстия решет, установленные каскадно друг под другом. За один проход 70 - 80 % зернового материала очищаются от примесей до требуемых кондиций. Количество решет в решетном стане устанавливается до 20 шт., что увеличивает массу и себестоимость конструкции.

С целью интенсификации процесса сепарации исходного зерна устройством, в котором установлены решета друг под другом, необходимо в конструкцию устройства установить распределительное решето с большей калибровкой, что позволит производить «вертикальную» загрузку. Данная загрузка перераспределяет на равные части зерновой материал и направляется на каскад решет [1, 2]. Установка распределительного решета позволяет уменьшить количество решет в каскаде до 12 шт.

Математическое описание процесса разделения

Теоретически был описан процесс разделения частиц зернового материала устройством, в котором установлены решета друг под другом, каскадно при вертикальной подаче исходного зерна.

Полнота просеивания мелкой примеси через решето, установленное в каскаде решет, определяется по формуле (1):

где hn(s) – толщина зернового слоя на n -м ярусе, м-1; vn(s) – скорость просеивания зернового материала через n -й ярус, м/с; ^M)(s) - функция интенсивности просеивания мелкой примеси через n -й ярус решет в каскаде.

определяется по формуле (2):

( \

-х е^Р - 4(s)ds [^(t)]-1 e*p[4(r)dr] [(4_i(s)(Kn_^

( An(t) = <4t) + Vn«hn(t)y\

Определим переменные уравнения (1) при «вертикальной» загрузке, учитывая, что первое решето в каскаде решет является распределительным.

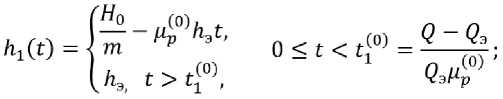

Толщина зернового слоя на первом ярусе решет, являющемся распределительным решетом, определяется по формуле (3):

где – hэ толщина одного слоя зернового материала на распределительном решете, м; H0 – толщина всего слоя зернового материала, поданного на распределительное решето, м.

Количественные показатели hэ и H0 определяются формулами (4 и 5):

Hq= —

u BWy h3 = —

3 BWy где W- скорость движения зернового материала по распределительному решету, м/с; у - объемная масса зернового материала, кг/м3; B – ширина распределительного решета, м.

При проходе зернового материала через разделительное решето зерновой слой уменьшается до элементарного. Тогда скорость уменьшения зернового слоя V1(t) и интенсивность прохода частиц зерна ^(M)(t) определяются из системы уравнений:

где t.0) - момент, с; ц^- интенсивность прохода мелких частиц зернового материала через разделительное решето элементарного слоя.

Эффективность очистки зернового материала от длинной, крупной, короткой и мелкой примесей устанавливается по формуле (7):

Е = тах|£^ — £^1,

где е(0) - полнота просеивания зерна; £(i) - полнота просеивания длинной, крупной, короткой и мелкой примесей.

Объекты и методы исследований

Исследования проводили для сравнения двух способов очистки зернового материала. В первом случае осуществлялась подача зернового материала традиционным способом, при котором зерновой материал поступает на первое решето каскада решет. Во втором случае подавали зерновой материал на дополнительное распределительное решето с большей калибровкой «вертикальная подача», чем у каскада решет.

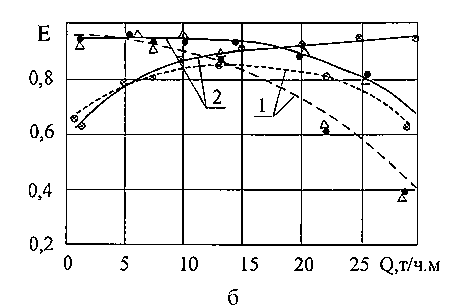

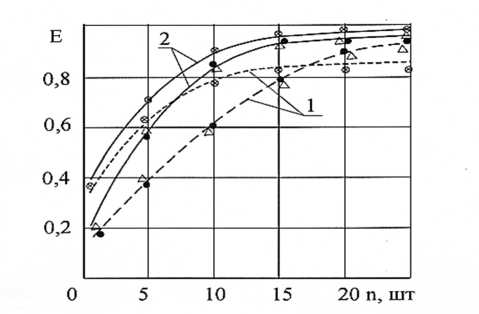

Во время исследований провели анализ адекватности математических формул (1), описывающих процесс разделения зернового материала (рис.).

Исследования проводились на зерновом материале пшеницы сорта «Бурятская-79» с влажностью 14,5 %. Масса задействованного в опытах зернового материала составляла 150 кг. Зерновой материал включал 3,7 % длинной примеси, 4,3 % мелкой примеси, 4,7 % короткой примеси и 91,2 % чистого зерна. Длинными примесями являлись семена овса. Мелкие примеси - это частицы зерна пшеницы, колотые вдоль. Короткими примесями являлись частицы зерна пшеницы, колотые поперек. Диаметры отверстий каскада решет в устройстве составляли 6,5 мм. Подача зернового материала варьировалась от 15 до 30 т/ч·м. Угол наклона решет менялся от 6 до 80 ° . Амплитуда колебаний каскада решет - от 7 до 9 мм.

Сравнение рассчитанных данных по формулам (1 - 6) для длинной, крупной, короткой, мелкой примесей и основного зерна с экспериментальными исследованиями выявило необходимую их сходимость (см. рис.).

Результаты исследований показали, что максимальная разница экспериментальных значений с расчетными составила: для длинных примесей 3,8 %, коротких - 4,3 % и мелких примесей - 4,9 %. Данные значения не выходят за пределы 5 % допустимых случайных ошибок.

Результаты и обсуждения

Теоретические и экспериментальные исследования показали, что эффективность очистки зернового материала от примесей выше при «вертикальной» загрузке, когда дополнительно установлено распределительное решето, эффективность очистки при обычной загрузке ниже. Так, эффективность очистки зерна от примесей в случае «вертикальной» загрузки составляет 92 % при установке 12 ярусов решет, тогда как при обычной подаче зерна данная эффективность достигается на каскаде из 20 решет (рис. а). Длинные компоненты зернового материала выделяются при «вертикальной» загрузке эффективней, чем при обычной подаче. Эффективность очистки в 85 % от длинных примесей при обычной подаче достигается при установке 20 решет, а при «вертикальной» загрузке достаточно 8 решет.

а

Рисунок – Зависимость эффективности очистки зернового материала:

а – от количества установленных решет в каскаде; б – от подачи зернового материала; способы подачи зернового материала: 1 – традиционная подача; 2 – вертикальная подача;

экспериментальные данные: ⊗ – длинные частицы; • – короткие частицы;

∆ – мелкие частицы; – расчетные данные

Эффективность выделения примесей зернового материала устройством составила 85 % при обычной загрузке, производительности 15 т/ч·м с количеством ярусов решет 15 шт. Данная эффективность при «вертикальной» загрузке достигается при производительности 25 т/ч (рис. б).

Наблюдается падение эффективности очистки от мелких и коротких примесей с ростом производительности сепаратора, причем падение эффективности очистки более значительно при традиционной подаче, чем при вертикальной подаче зернового материала.

Заключение

Установка в конструкцию устройства распределительного решета для «вертикальной» загрузки зернового материала увеличивает производительность сепаратора в 1,5 раза и сокращает число решет на 37 - 44 %.

Список литературы Теоретическое описание процесса разделения частиц зернового материала

- Ямпилов С.С. Технологическое и техническое обеспечение ресурсо- и энергосберегающих процессов очистки и сортирования зерна и семян. - Улан-Удэ: Изд-во ВСГТУ, 2003. - 262 с.

- Yampilov S.S. Technological and technical support of resource-energy-saving processes for cleaning and sorting grain and seeds. - Ulan-Ude: Publishing House of ESSTUM, 2003. - 262 p.

- Патент РФ №965532. В07 В1/12. Решетный стан семяочистительной машины / Зюлин А.Н., Ямпилов С.С., Баженов М.А. - Заявл. 18.07.1980, опубл. 25.10.1982. - Бюл. № 38.

- Patent No. 965532. Sieve pan of seed cleaning machine / Zyulin A.N., Yampilov S.S., Bazhenov M.A. - Application. 18.07.1980., publ. 25.10.1982. - Bull. N 38.

- Ямпилов С.С., Батоцыренов Т.Э., Цыбенов Ж.Б. и др. Теоретическое описание процесса разделения частиц зернового материала на сепараторе с каскадом решет и устройством для предварительного выделения крупной примеси // Вестник ВСГУТУ. - 2021. - № 2 (81). - С. 45-56.

- Yampilov S.S., Batotsyrenov T.E., Tsybenov Zh.B. et al. Theoretical description of the separating particles process of grain material on a separator with a cascade of sieves and a device for the preliminary separation of large impurities // Bulletin of the ESGUTU. - 2021. - N 2 (81). - P. 45-56.