Тепловой анализ ресурсосберегающей линии производства фруктовых чипсов

Автор: Калашников Г.В., Литвинов Е.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (62), 2014 года.

Бесплатный доступ

Выполнен тепловой анализ тепломассообменных процессов при влаготепловой обработке фруктов для производства фруктовых чипсов. Предложена ресурсосберегающая технологическая схема переработки плодов и производства фруктовых чипсов на основе конвективной и СВЧ-сушки. Составлена методика и приведены результаты расчета тепловых затрат для различных схем производства яблочных чипсов. Определены тепловые затраты для базового и предлагаемого вариантов на основе балансовых соотношений технологических процессов и разработанной аппаратурно-технологической схемы линии производства фруктовых чипсов с замкнутым циклом использования теплоносителя и комбинированной конвективно-СВЧ-сушки плодоовощного сырья. Использованы рециркуляционный контур, подогрев исходного сырья, отработанные после сушки пар и конденсат в замкнутом контуре для создания энергосберегающей технологии производства готового продукта. Показана сравнительная тепловая эффективность контрольных поверхностей линии производства яблочных чипсов для предлагаемой технологической схемы. Определены направления совершенствования технологических схем производства яблочных чипсов. Повышению теплового кпд предлагаемой технологии способствует применение рециркуляции теплоносителя и использования теплоты вторичного пара на различных технологических стадиях, а также теплообменников с конденсатором для по-ступенчатого подогрева осушенного теплоносителя. Полезные расходы включают теплоту, затрачиваемую на нагрев и преобразование продукта. К суммарным потерям отнесены теплота неиспользованного отработанного теплоносителя, а также затраты вследствие негерметичности и режима работы рабочих камер. С целью снижения энергозатрат выполнен анализ потерь теплоты и исследованы пути их снижения. Выяснено, что потери могут быть сокращены за счет использования отработанного после сушки теплоносителя на подогреве осушенного сушильного агента и сиропа.

Ресурсосберегающая технология, яблоки, чипсы, тепловой анализ

Короткий адрес: https://sciup.org/14040300

IDR: 14040300 | УДК: 664.87.004.4.012.7

Текст научной статьи Тепловой анализ ресурсосберегающей линии производства фруктовых чипсов

Известное оборудование для переработки плодоовощного сырья отличается низкой тепловой эффективностью и степенью использования потенциала теплоносителя, высокими удельными энергетическими затратами на единицу высушенного продукта [1, 2].

Цель работы состояла в тепловом анализе влаготепловых процессов созданной ресурсосберегающей технологической схемы линии производства фруктовых яблочных чипсов.

Данная работа связана с расчетом тепловых затрат контрольных поверхностей энерго- технологической системы (ЭТС) и их анализом для машинно-аппаратурной схемы линии производства фруктовых яблочных чипсов и получения сушеных плодов высокого качества.

Решение данной задачи основывается на исследованиях влаготепловой обработки растительного сырья (яблоки, груши, морковь) с использованием комбинированных способов влаготеплового воздействия, реализующих осциллированную обработку плодов и овощей в установке рециркуляционного типа [3].

На основании проведенных экспериментальных исследований и полученных теоретических данных была разработана ресурсосберегающая машинно-аппаратурная схема линии производства яблочных чипсов с обеспечением готовых сушеных продуктов высокой пищевой ценности при сокращении энергозатрат [3, 4].

Сравнительный анализ тепловых затрат тепломассообменных процессов и машинноаппаратурных схем технологических линий произведен на основе составленной методики расчета с использованием в качестве показателей теплового КПД и величины удельной теплоты на единицу исходного сырья на основе полезной работы по преобразованию продукта и использования отработанного теплоносителя.

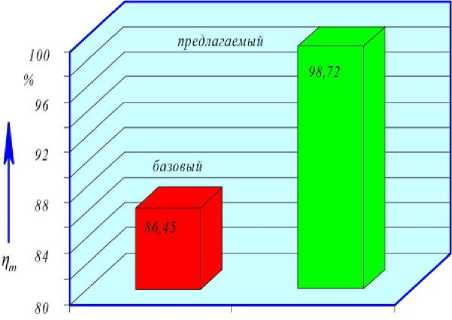

Тепловой КПД предлагаемой аппаратурно-технологической схемы производства яблочных чипсов на основе комбинированной конвективно–СВЧ–сушки составляет η т = 98,72 % и превышает аналогичный показатель известных технологий (базовый вариант при полном использованием пара – η т = 86,45 %), что показывает преимущество разработанной технологии (рисунок 1) [2].

Рисунок 1. Тепловой КПД η т базового и предлагаемого вариантов линии производства яблочных чипсов

Следовательно, возможно сделать вывод о повышении степени термодинамического совершенства предлагаемой ЭТС за счет использования отработанных теплоносителей и организации работы системы в замкнутом цикле.

Повышению теплового кпд сушки способствует применение рециркуляции теплоносителя и использование теплоты вторичного пара на различных технологических стадиях. Например, массовая доля отработанного теплоносителя, полезно используемого и направляемого на подогрев теплоносителя, исходного сырья и нагрев сиропа при обработке яблок, равна 482 кг, что соответствует 95,7 % от требуемой теплоты для ЭТС.

Повышение теплового КПД предлагаемой технологии обусловлено также применением теплообменников с конденсатором для посту-пенчатого подогрева осушенного теплоносителя. При этом полезно используется менее 1 % пара испарившейся влаги, что оставляет возможность для дальнейшего совершенствования энерготехнологической системы.

Массовая доля теплоты с теплоносителем для конвективной сушки продукта в рециркуляционном контуре обладает наибольшей теплотой и составляет 99,97 % от суммарного прихода теплоты в контрольную поверхность ЭТС или 494656,82 кДж/кг (таблица 1).

Наибольшую теплоту продукт имеет после конвективной сушки, например, для яблок сорта «Антоновка» - 147,1 кДж/кг или составляет 21,28 % от суммарной теплоты, подведенной к контрольной поверхности с учетом затраченной электроэнергии. Это объясняется высокой температурой и влажностью высушиваемого продукта.

Возрастание теплового КПД в процессе сушки яблок в большей степени связано с наличием циркуляции теплоносителя на сушке и незначительно определяется термодинамическими показателями продукта.

Т а б л и ц а 1

Тепловые балансы контрольной поверхности (D) конвективной сушки с вентилятором подачи пара

|

Наименование |

Обозн |

Теплота |

|

|

Теплота на 1 кг начального продукта кДж/кг |

Теплота в % от поступающей в контр. поверхность |

||

|

1 |

2 |

3 |

4 |

|

Приход |

|||

|

Подогретый начальный продукт |

q D 1н |

147,1 |

0,03 |

|

Перегретый пар |

q D3 н |

494656,82 |

99,97 |

|

Сумма теплоты, подведенной к контрольной поверхности |

∑ qD н |

494803,92 |

100 |

П р о д о л ж е н и е т а б л. 1

|

1 |

2 |

3 |

4 |

|

Расход |

|||

|

Подсушенный продукт |

q D 1к |

150,5 |

0,03 |

|

Перегретый пар |

q D3 к |

493183,5 |

99,67 |

|

Пары испарившейся влаги |

q D3 к |

1456,18 |

0,25 |

|

Внешние потери в окружающую среду |

q D ос |

13,74 |

0,01 |

|

Сумма теплоты, отведенной от контрольной поверхности |

∑ q D к |

494803,92 |

100 |

|

Полезно используемый пар испарившейся влаги |

∆ q |

503,007 |

- |

|

Тепловой КПД n D т =99,8 % |

|||

Величина удельной теплоты подсушенного продукта после конвективной сушки составляет 150,5 кДж/кг (0,03 % ) и теплоносителя – 493183,5 кДж/кг (99,67 %), что тре- бует сосредоточить значительное внимание при проектировании конструкции на рациональном использовании энергетического потенциала отработанного теплоносителя.

Т а б л и ц а 2

Тепловые балансы предварительной (Е) и завершающей (G) СВЧ - сушки

|

Наименование |

Обозн |

Контрольная поверхность Е |

Контрольная поверхность G |

||

|

Теплота на 1 кг начального продукта кДж/кг |

Теплота в % от поступающей в контр. поверхность |

Теплота на 1 кг начального продукта кДж/кг |

Теплота в % от поступающей в контр. поверхность |

||

|

Приход |

|||||

|

Подсушенный продукт |

q 1н |

150,5 |

10,33 |

21,8586 |

6,51 |

|

Подогретый теплоноситель |

q3 н |

1274,33 |

87,44 |

312,8032 |

93,12 |

|

Электроэнергия колебательной мощности магнетронов сети |

q 6H |

32,47 |

2,23 |

1,2634 |

0,37 |

|

Сумма теплоты, подведенных к контрольным поверхностям |

∑ q н |

1457,3 |

100 |

335,9253 |

100 |

|

Расход |

|||||

|

Конечный продукт |

q 1к |

19,78 |

1,36 |

15,6766 |

4,66 |

|

Теплоноситель с испарившейся влагой |

q 3к |

1421,92 |

97,57 |

310,1862 |

92,34 |

|

Внешние потери в окружающую среду |

q ос |

15,6 |

1,07 |

10,0625 |

3,0 |

|

Сумма теплоты, отведенной от контрольных поверхностей |

∑ q к |

1457,3 |

100 |

335,9253 |

100 |

|

Тепловой КПД, % |

П т |

98,93 % |

97,0 % |

||

Тепловые потоки на выходе из контрольной поверхности предварительной СВЧ-сушки яблок имеют величину удельной теплоты высушенного продукта 19,78 кДж/кг (1,36 %), теплоносителя 1421,92 кДж/кг (97,57 %), потери в окружающую среду 15,6 кДж/кг (1,07 %).

Несмотря на дальнейшее снижение температуры продукта в процессе сушки (до Тс=303 К) его теплота незначительно снижается до 15,67 кДж/кг (таблица 2). Вместе с тем анализ тепловых потерь в процессах подогрева сырья, конвективной сушки и СВЧ-сушки с 14

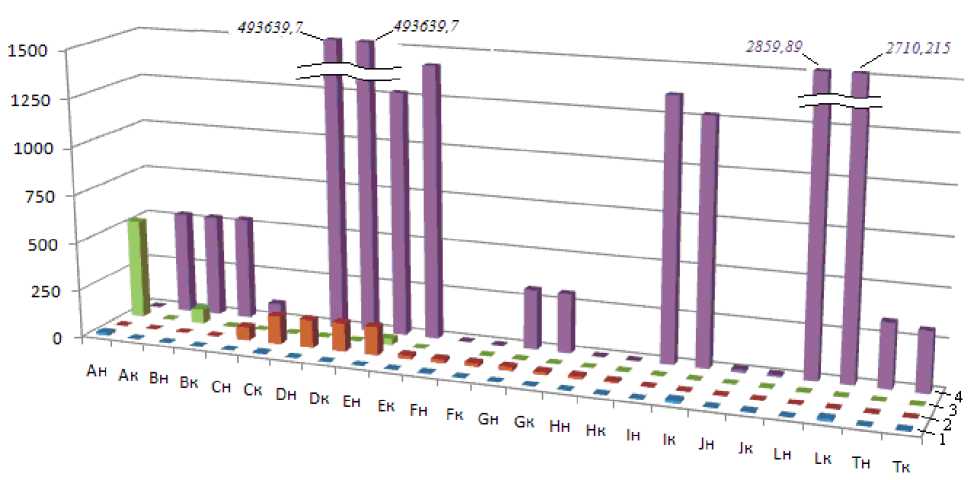

промежуточной обработкой сиропом показывает, что они не превышают 3,5 % (рисунок 2).

Ресурсосберегающая технологическая схема с замкнутым циклом использования теплоносителя отличается достаточно высокой эффективностью применения тепловых потоков, например, при подогреве сиропа тепловой КПД составляет 0,21; в процессе промежуточной обработкой сиропом около 0,98; нагрева осушенного теплоносителя 0,89; предварительной и завершающей СВЧ-сушки, соответственно, 0,98 и 0,97.

Для повышения теплового кпд аппаратурно-технологических схем производства фруктовых и овощных чипсов (концентратов) эффективно применять энергетические потоки с высокими термодинамическими показа- телями. Однако при этом накладываются ограничения, обусловленные влиянием температуры теплоносителя на осуществление отдельных стадий схемы и, как следствие, на качество готового продукта.

Рисунок 2. Диаграмма входных и выходных тепловых потоков предлагаемой технологической схемы линии производства яблочных чипсов с контрольными поверхностями: A – парогенератора, B – пароперегревателя, C – предварительного подогрева сырья, D – конвективной сушки, E – предварительной СВЧ-сушки,

F – обработки водным раствором, G – завершающей СВЧ-сушки, H – охлаждения готового продукта,

J – подогрева водного раствора, L – теплообменника 1 ступени с конденсатором для подогрева осушенного теплоносителя, I – теплообменника 2 ступени нагрева осушенного теплоносителя

1 – жидкая фаза (конденсат, сироп); 2 – обрабатываемый продукт; 3 – электроэнергия; 4 – теплоноситель

Из рассмотрения тепловых потоков (рисунок 2) следует, что наибольшие потери теплоты наблюдаются в пароперегревателе (B) и составляют 65,36 кДж/кг.

Внешние тепловые потери в контрольных поверхностях конвективной, предварительной и завершающей СВЧ-сушки составляют, соответственно, 13,74 кДж/кг, 15,6 кДж/кг и 10,06 кДж/кг. Это объясняется образованием избыточного количества теплоты за счет испаренной влаги и достаточно большими потерями теплоты в окружающую среду при сушке продукта.

Приход теплоты на стадиях предварительной и завершаюшей СВЧ-сушки составляет не более 4 % суммарной теплоты ЭТС и основное потребление теплоты при производстве фруктовых яблочных чипсов происходит контрольной поверхностью блока конвективной сушилки. Для испарения влаги в контрольной поверхности предварительной СВЧ-сушки затрачивается 27,7 % теплоты от суммарного количества, подведенной к контрольной поверхности (E).

Наибольшие тепловые потоки принадлежат теплоносителю, они во много раз превышают теплоту начального и готового про- дуктов. Как следует из тепловых балансов (таблицы 1 и 2) приход теплоты в контрольные поверхности обусловлен потоком теплоносителя и основное потребление теплоты при переработке сырья происходит на стадии сушки. Поэтому использование теплоты после сушки имеет очень большое значение.

Следует отметить, что с понижением влажности пластин яблок происходит уменьшение коэффициента диэлектрических потерь, что приводит к снижению количества теплоты, генерируемой в продукте. Увеличение подводимой СВЧ-мощности способствует увеличению КПД процесса трансформации СВЧ-энергии. В процессе экспериментального исследования сушки яблок за счет электромагнитной энергии данный КПД составлял 83 %.

В процессе сушки СВЧ-энергия позволяет в значительной степени интенсифицировать тепломассообмен, однако, чрезмерное увеличение подводимой СВЧ-мощности может привести к возникновению большого градиента влагосо-держания, и, как следствие, образованию трещин и нарушению структуры пластин яблок.

В результате расчетов определены полезные расходы теплоты и его потери в зависимости от технологических процессов и конструкции оборудования различных схем. Полезные расходы включают теплоту, затрачиваемую на нагрев продукта ( Q 1 ) и преобразование продукта ( Q2 ). К суммарным потерям отнесены теплота неиспользованного отработанного теплоносителя ( Q 3 ), а также затраты вследствие различных неплотностей и негерметичности ( Q4 ), режима работы рабочих камер ( Q 5 ). В результате расчетов полезная теплота известных схем составляет не более 9-15 % от общего прихода теплоты, а по предлагаемой технологии составляет 84 %.

С целью снижения энергозатрат выполнен анализ потерь теплоты и исследованы пути их снижения. Выяснено, что потери по группе Q 3 могут быть сокращены за счет использования отработанного после сушки теплоносителя на подогреве осушенного сушильного агента и сиропа.