Учет температурного фактора твердеющего бетона при возведении объектов транспортной инфраструктуры

Автор: Пуляев И.С., Пуляев С.М.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 4 (79), 2020 года.

Бесплатный доступ

В настоящее время в Российской Федерации значительно возросло количество личного и коммерческого автомобильного транспорта, в связи с чем все более остро встает вопрос строительства новых автодорог, мостов, тоннелей, других переправ. Поскольку зачастую при строительстве указанных объектов одной из главных задач является минимизация срока возведения объекта, на первое место выходит процесс интенсификации технологических процессов производства. Исходя из того, что абсолютным лидером по использованию в качестве основного строительного материала является железобетон, необходимо обязательное соблюдение всех качественных характеристик указанного материала как на стадии укладки бетонной смеси в опалубку, так и в процессе выдерживания твердеющего бетона до момента прекращения тепловлажностного ухода за ним. В связи с этим для оптимизации температурного фактора твердеющего бетона при возведении объектов транспорт- ной инфраструктуры необходимо уже на стадии проектирования объекта предусмотреть мероприятия по учету влияния температурного градиента твердеющего бетона на эксплуатационные свойства строительных конструкций. В статье представлены основные методы учета температурного фактора твердеющего бетона возводимых конструкций, разработанные, в том числе, авторами работы, применение которых позволит обеспечить бездефектность бетонирования объектов, в том числе в ускоренные сроки.

Бетон, тепловыделение, трещиностойкость, мост, тоннель, экзотермия

Короткий адрес: https://sciup.org/142228811

IDR: 142228811 | УДК: 693.54

Текст научной статьи Учет температурного фактора твердеющего бетона при возведении объектов транспортной инфраструктуры

Одним из лидеров по числу введенных транспортных объектов в мире является наша страна. В Российской Федерации в последние десятилетия построен ряд крупных объектов, среди которых - мост на о-ве Русский, Крымский мост, олимпийские объекты в Сочи, крупные строительные объекты в Москве, Санкт-Петербурге, других регионах. Строительство некоторых сооружений продолжается до сих пор, а многие только проектируются или планируются к возведению в ближайшие годы. Связано это с тем, что количество личного и коммерческого автотранспорта в России в последние годы увеличилось в несколько раз, развитие крупных городов и мегаполисов невозможно представить без метрополитена, а связь между городами - без автотрасс и железнодорожных переправ. Строительство указанных объектов чаще всего происходит либо в пересеченной местности, либо в условиях сложной городской застройки, где строителям наряду с необходимостью возведения объектов в сложных геологических, гидрологических и геодезических условиях следует соблюдать еще один важный критерий – время. При этом важным остается соблюдение требований по обеспечению высоких эксплуатационных свойств возводимых конструкций, в связи с чем на первый план выходит решение вопроса учета температурного фактора твердеющего бетона при возведении объектов транспортной инфраструктуры в ускоренные сроки.

Материалы и методы исследования

Имеющийся в настоящее время опыт строительства транспортных объектов различного назначения показывает, что для учета и контроля температурного фактора твердеющего бетона существует достаточно много способов, направленных на получение конструкций требуемого качества [1-3]. При этом, однако, имеется ряд принципиальных отличий от применяемого способа строительства в зависимости от технологии возведения объекта, условий и темпов строительства, требований заказчика и др. Важным принципом остаются конструкционная оценка объекта (его массивность, сочетание конструкций разного размера и объема между собой, проектные решения) и, как следствие, прогнозирование температурного твердеющего бетона во времени. В связи с этим при проведении работ использовались аналитические (общенаучные) методы решения поставленных вопросов, включающие в себя моделирование процессов, происходящих в твердеющем бетоне, и проведение натурных (экспериментальных) исследований на конкретном объекте строительства [4, 5].

Математическое моделирование процессов осуществлялось с применением расчетноаналитического комплекса «ZA», разработанного в Научно-исследовательском институте транспортного строительства на основе метода гидравлических аналогий, ранее предложенного проф. В.С. Лукьяновым и А.Р. Соловьянчиком [6-8] и усовершенствованного авторами данной работы. В данном комплексе заложена расчетная программа, которая позволяет рассматривать исследуемый объект (ростверк, опора моста, пролетное строение, днище тоннеля, перекрытие, распорные балки и др.) с точки зрения изменения градиента температур и набора прочности в нем в заданный промежуток времени. При этом исследуемая область разбивается на определенное количество элементов, после чего рассматривается их взаимодействие между собой. Данная программа позволяет прогнозировать поведение бетона с точки зрения термодинамики технологических процессов, происходящих в нем, и на основе разработки проекта производства работ принимать меры по оптимизации температурного фактора твердеющего бетона с целью снижения риска образования дефектов и трещин в конструкциях как на стадии его разогрева, так и на стадии остывания. Данный программный комплекс был многократно апробирован путем сравнения расчетных значений температуры и прочности твердеющего бетона и данным по натурным измерениям, полученным на реальном объекте строительства, в том числе проводимым в экстремальных температурных условиях.

Проведение натурных (экспериментальных) исследований осуществлялось на конкретных объектах строительства и включало в себя апробацию разработанных решений, наблюдение за процессами, происходящими в твердеющем бетоне, принятие (при необходимости) мер 93

по недопущению появления температурных трещин в процессе выдерживания бетона за счет измерения и учета температур твердеющего бетона и наружного воздуха.

Результаты исследования и их обсуждения

Рассмотрим основные конструктивные элементы транспортных сооружений. Известно, что мостовые сооружения чаще всего состоят из опорной части конструкции и пролетного строения моста, тоннельные сооружения включают в себя основание (днище), стены и перекрытия, а также дополнительные элементы конструкций. Опыт строительства всех сооружений подобного типа показывает, что уже на ранней стадии разогрева бетонной смеси и ее преобразования в бетонный камень в конструкции могут образовываться температурные трещины, вызванные, в том числе, недоучетом собственного термонапряженного состояния бетона. Это ставит перед строителями сложную проблему, решение которой является непростой задачей. Учитывая большое разнообразие конструкций транспортных сооружений, возводимых в современном мосто- и тоннелестроении, эту проблему необходимо решать поэтапно и комплексно, увязывая ее с технологией возведения бетонных и железобетонных сооружений.

Одной из первых задач, которую необходимо решить при возведении конструкций из монолитного железобетона, является разбивка конструктивных элементов на захватки по высоте конструкции и блоки бетонирования по ее длине. И если разбивка на захватки по высоте в большинстве случаев регламентирована такими факторами, как габариты опалубочных щитов конструкции, давление свежеуложенной бетонной смеси на них, высота свободного сбрасывания бетонной смеси, армирование конструкции, и основным критерием оценки качества конструкции с позиции трещинообразования является взаимосвязь температуры основания, на которое укладывается бетон, с температурой бетонной смеси, о которой сказано ранее [9], и значение величины прочности нижележащего основания, то при разработке технической документации в рамках проекта производств работ наибольшее количество вопросов возникает при определении оптимального значения длины блока бетонирования, при котором в нем не произойдет образования температурных трещин.

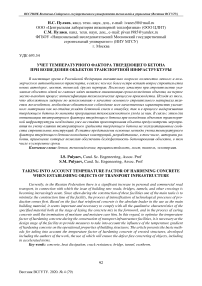

При соблюдении требований нормативных документов по допустимой разности температур уложенного бетона и основания размер блока бетонирования в зоне защемления конструкции в основании не должен превышать 20 м. При этом за счет использования некоторых технологических приемов, направленных на уменьшение величины температурных напряжений, размер блока бетонирования в зоне защемления может быть увеличен до 23 м. При защемлении блоков с двух сторон без принятия специальных мер размер блока бетонирования не должен превышать 17×17 м. Это вызвано особенностями твердения бетонной смеси и ее преобразования в камневидное состояние и подробно было описано ранее. К сожалению, в настоящее время данный фактор еще не нашел должного отражения в нормативной документации и с учетом того, что расстояние между температурно-усадочными швами в сборных железобетонных конструкциях транспортных и пешеходных тоннелей может приниматься значением до 40 м, следует иметь в виду, что при указанном значении расстояния между швами имеется необходимость разбивки днища тоннеля на два блока бетонирования, а стен и перекрытий, возводимых традиционным (не «миланским») способом, - на три. При этом с целью интенсификации процесса строительства допускается одновременное устройство блоков бетонирования в шахматном порядке. При этом сначала бетонируются блоки № 1 и № 4 (по диагонали), а после разогрева ранее забетонированных блоков от экзотермии цемента и его остывания до температуры +20 … 25 оС - блоки № 2 и № 3 (рис. 1).

Рисунок 1 - Схема разбивки днища (перекрытия) тоннеля на блоки бетонирования

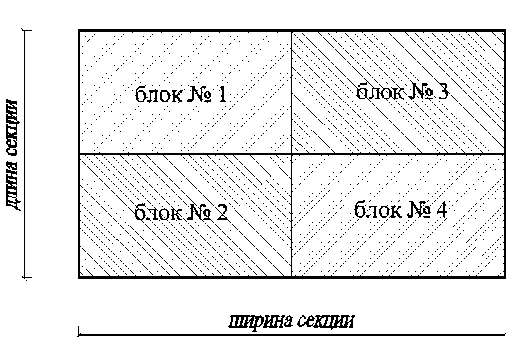

Опыт строительства крупных мостовых переходов [10] (через р. Оку на обходе г. Мурома, через р. Волгу на автомобильной дороге Н. Новгород – Шахунья – Киров в Нижегородской области, в составе южного участка Западного скоростного диаметра от транспортной развязки на пересечении с кольцевой автомобильной дорогой вокруг Санкт-Петербурга, Крымского моста и других) показал, что во избежание образования температурных трещин от экзотермии цемента крупноразмерные конструкции опор мостов также необходимо разбивать на блоки бетонирования по длине с размером блока не более 17 м в связи с «защемлением» конструкции ростверка в свайное основание, тела опоры – в конструкцию ростверка соответственно. В связи с этим необходимым требованием по обеспечению трещиностойкости конструкций мостового перехода является разбивка элементов опор (как один из вариантов) на три блока (два крайних и средний переменной толщины от 1 до 1,5 м) или на два блока бетонирования. Примерная схема разбивки конструкции на три блока бетонирования (рис. 2) оправдала себя при возведении ростверков больших размеров вантовых и других мостов в Москве, Ростове-на-Дону, Нижнем Новгороде, Сочи и других городах.

Рисунок 2 - Примерная схема разбивки конструкции ростверка опоры на три блока бетонирования

Кроме того, она позволяет, во-первых, избежать появления температурных трещин при разогреве бетона от экзотермии цемента, а во-вторых, возводить оба крупных блока одновременно без ожидания остывания ранее возведенного блока до температуры, позволяющей бетонировать последующий блок. При разбивке конструкций на два блока бетонирования сначала бетонируется блок №1, а после разогрева бетона блока № 1 от экзотермии цемента и его остывания до температуры +25 … 30°С бетонируется блок №2. При такой разбивке конструкций несколько уменьшается расход опалубки, но значительно удлиняются сроки бетонирования самого элемента. Для обеспечения надежной совместной работы всех блоков конструкции, необходимо запроектировать установку дополнительной арматуры периодического профиля. Дополнительная арматура должна быть запроектирована с заделкой в блоки не менее чем на 1,5 м.

При этом несколько иным образом может быть рассчитан размер блока бетонирования при возведении пролетных строений мостовых конструкции [11]. Опыт показывает, что при грамотном и четко спланированном, в том числе логистически, процессе возведения объекта возможно устройство бесшовного блока бетонирования пролетного строения мостового перехода за один прием длиной до 180 м. Такой опыт был реализован при возведении пролетного строения мостового перехода через канал им. Москвы в районе подмосковных Химок [12].

Другой причиной трещинообразования от температурных воздействий в твердеющем бетоне железобетонных конструкций является превышение величины фактических перепадов температур при выдерживании бетона по отношению к допустимым значениям. При этом как одни перепады, так и другие зависят от многих факторов и при принятии специальных мер могут регулироваться. Однако эти мероприятия по регулированию перепадов температур при твердении бетона с учетом создания благоприятного собственного термонапряженного состояния, повышающего трещиностойкость конструкций, могут быть осуществлены только на основе теплофизических расчетов, позволяющих методом последовательного приближения (вследствие изменения условий теплообмена) достичь оптимального уровня перепадов температур, при котором будет обеспечено отсутствие трещин. Методы предупреждения появления трещин могут быть разными. В настоящее время наиболее освоен метод регулирования величины температурных перепадов путем изменения термического сопротивления тепловой изоляции.

При проведении теплофизических расчетов определяется температура максимального разогрева твердеющего бетона и величина перепадов температур по массиву конструкции, необходимые для определения ее соответствия требованиям по обеспечению трещиностойкости, морозостойкости, водонепроницаемости и набора прочности бетоном. Расчеты производятся при различных температурах укладываемой бетонной смеси и выдерживании бетона при различных температурах окружающей среды в опалубке с термическим сопротивлением R=0,3 м2ч ºС/ккал, при условии, что сверху открытой поверхности бетона уложен один слой пленки, один слой укрывного материала толщиной 3 мм и один слой пленки для обеспечения требуемых условий выдерживания бетона, а также обеспечения термического сопротивления тепловой изоляции R=0,3 м2ч ºС/ккал. При проведении расчетов задается требуемый расход цемента и устанавливаются требуемые условия выдерживания бетона конструкции.

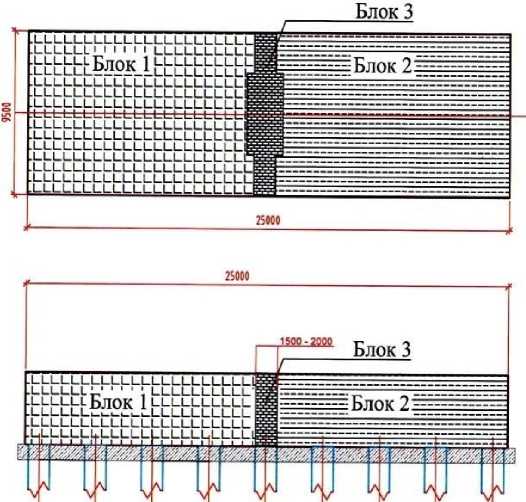

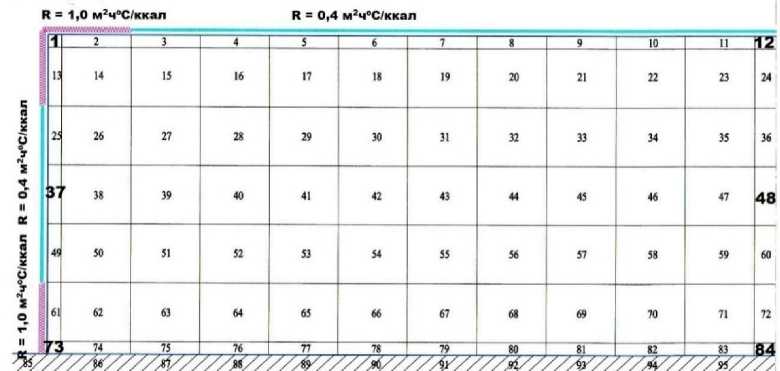

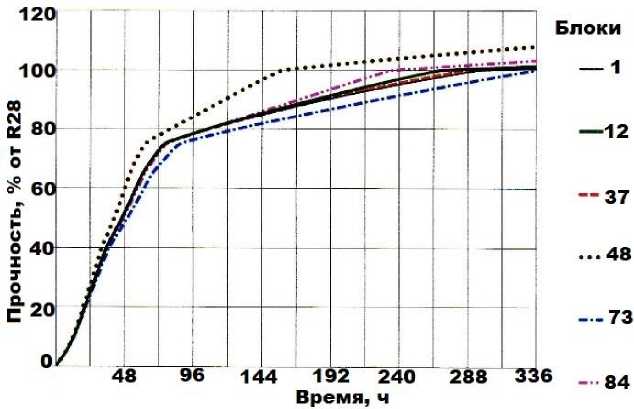

Рассмотрим конструкцию массивного ростверка опоры моста через р. Волхов, возводимой из бетона класса В30 (рис. 3). Расчетная программа «ZA» позволяет при проведении расчетов конструкций правильной формы производить расчет по половине конструкции, при этом полученные расчетные значения зеркально отображать от центральной оси конструкции, задаваемой в программе, получая при этом результат расчета всей конструкции. При проведении расчетов принято, что бетонная смесь для бетонирования ростверка опоры полностью соответствует установленным нормативным требованиям к вяжущему, крупному и мелкому заполнителям, воде и используемым химическим добавкам согласно ГОСТ 26633-2015, ГОСТ 25192-2012 и ГОСТ 7473-2010. В качестве вяжущего в рассматриваемом примере при- менен новороссийский портландцемент ПЦ 500-Д0-Н по ГОСТ 10178-85* с учетом требований ГОСТ 26633-2015 и СП 46.13330-2012 по обеспечению нормируемого минералогического состава, в котором содержание С3S – 61,4%, С2S – 17,0%, С3А – 4,9%, С4АF – 13,7%, а содержание свободных щелочей не превышает 0,6%. В качестве крупного заполнителя применялся щебень из плотных изверженных пород (гранитный) фракции 5 … 20 мм по ГОСТ 8267-93 с учетом требований СП 46.13330-2012 и ГОСТ 26633-2015, добываемый из карьеров. В качестве мелкого заполнителя применялся песок природный кварцевый с модулем крупности Мкр = 2,5 по ГОСТ 8736-2014 с учетом требований СП 46.13330-2012 и ГОСТ 26633-2015, при этом содержание пылевидных, илистых и глинистых частиц в нем было ограничено 2% по массе. Конструкция ростверка имеет размеры 10500×6000×2500 мм. Вода для приготовления бетонной смеси соответствовала ГОСТ 23732-2011. При приготовлении бетонной смеси в качестве пластифицирующих добавок применялись ЛСТ – лигносульфонаты технические (по ТУ завода-изготовителя) и их модификации, а также суперпластификатор С-3, а с целью повышения морозостойкости бетона вводилась воздухововлекающая добавка СНВ. Бетонная смесь имела на месте укладки подвижность П4 по ГОСТ 7473-2010 (осадка конуса 16 … 20 см) и воздухосодержание в пределах 5%. Графики температуры (рис. 4) и прочности (рис. 5) твердеющего бетона при соответствующих температурных режимах (температура бетонной смеси

- 15 ºС, температура наружного воздуха - 15 ºС, температура нижележащего основания - 15 ºС) показывают соответствующие изменения в зависимости от условий выдерживания бетонной с меси в опалубке.

Рисунок 4 - График изменения температуры

Рисунок 3 - Расчетная схема ростверка опоры

Рисунок 5 - График набора прочности бетоном

На представленных графиках видно, что наиболее уязвимыми, с точки зрения образования трещин, являются крайние грани ростверка (блоки № 1 и № 12), а также зона контакта уложенной бетонной смеси с основанием из буронабивных свай (блоки № 73 и № 84). Основной причиной трещинообразования от температурных воздействий в твердеющем бетоне железобетонных конструкций является превышение величины фактических перепадов температур при выдерживании бетона по отношению к допустимым. При этом как одни перепады, так и другие зависят от многих факторов и при принятии специальных мер могут регулироваться. Связано это, в том числе, с повышенным отводом тепла в зонах с наибольшим контактом маломассивных граней и ребер ростверка с окружающей средой, имеющей заведомо более низкую температуру по отношению к массивной сердцевине ростверка, и более холодным естественным основанием, состоящим из грунта и металлической основы, что свидетельствует о том, что в этих местах (с учетом формирования благоприятного собственного термонапряженного состояния твердеющего бетона) необходимо увеличение термического сопротивления тепловой изоляции, защищающей бетонную смесь от скоротечного остывания, и, как следствие, укладка дополнительных слоев теплоизоляционного материала. В настоящее время этот метод регулирования величины температурных перепадов наиболее освоен и показал свою эффективность на практике за счет многократного апробирования на объектах различной массивности, возводимых в разных регионах нашей страны.

Выводы

Полученные результаты исследований и многолетний опыт научного сопровождения строительства объектов транспортной инфраструктуры позволили сделать выводы, согласно которым вне зависимости от технологии строительства объекта, применяемых материалов и методов в практике ведения бетонных работ можно подобрать варианты возведения конструкций, которые за счет учета температурного фактора твердеющего бетона позволят обеспечить бездефектное ведение работ при возведении объектов транспортной инфраструктуры. При этом важной задачей, которую необходимо решить на стадии разработки технической документации, является учет температурного фактора твердеющего бетона до начала ведения строительных работ на объекте. Важным также является решение вопроса отражения описанных выше факторов, влияющих на трещиностойкость конструкции, в нормативно-технической документации. Основная цель при этом заключается в обеспечении получения бездефектных бетонных конструкций с высокими эксплуатационными характеристиками уже на стадии проектирования внеклассовых объектов.

Список литературы Учет температурного фактора твердеющего бетона при возведении объектов транспортной инфраструктуры

- Пассек В.В., Заковенко В.В., Антонов Е.А. и др. Применение искусственного охлаждения в процессе управления температурным режимом возводимых железобетонных арок // Науч. тр. ОАО ЦНИИС «От гидравлического интегратора к современным компьютерам». – М.: ЦНИИС, 2002. - № 213. – С. 73-75.

- Балючик Э.А., Черный К.Д. Повышение трещиностойкости опор мостов из монолитного бетона конструктивными методами // Сб. науч. тр. ЦНИИС. - М.: Изд-во ЦНИИС, 2010. - № 257. - С. 49-57.

- Гинзбург А.В. Обеспечение высокого качества и эффективности работ при возведении тоннелей из монолитного бетона // Вестник МГСУ. - 2014. - № 1. – С. 98-110.

- Соловьянчик А.Р., Шифрин С.А., Соколов С.Б. Влияние температурного фактора на формирование потребительских свойств плитно-ребристых пролетных строений в период их возведения // Науч. тр. ОАО ЦНИИС «Технология и качество возводимых конструкций из монолитного бетона». – М.: Изд-во ЦНИИС, 2003. – № 217. - С. 180-188.

- Васильев А.И., Вейцман С.Г. Современные тенденции и проблемы отечественного мостостроения // Вестник мостостроения. - М., 2015. - № 1. - С. 2-17.

- Соловьянчик А.Р. Расчет теплового и термонапряженного состояния бетонных и железобетонных конструкций с изменяемой геометрией в процессе их изготовления (ZA200). - М.: Изд-во ЦНИИС, 1989. – 25 с.

- Петров-Денисов В.Г., Гордеева В.Н., Шифрин С.А. и др. Численное моделирование теплообмена при тепловой обработке изделий на электростенде // Бетон и железобетон. - М., 1992. - № 1. - С. 45-51.

- Тарасов А.М., Бобров Ф.Ю., Пряхин Д.В. Применение физического моделирования при строительстве мостов и других сооружений // Вестник мостостроения. – М., 2007. - № 1. - С. 21-26.

- Пуляев И.С., Пуляев С.М. К вопросу о максимальной температуре основания, при которой допускается укладка бетонной смеси при возведении транспортных сооружений // Вестник МГСУ. -2011. - № 2. – С. 295-304.

- Командровский А.Ф. Опыт сооружения пролетных строений из монолитного преднапряженного железобетона // Вестник мостостроения. -М., 2003. -№ 3-4. -С. 24-29.

- Соколов С.Б. Влияние колебаний температуры воздуха в тепляках на температуру твердеющего бетона при возведении монолитных плитно-ребристых пролетных строений в холодный период

- года // Науч. тр. ОАО ЦНИИС «От гидравлического интегратора к современным компьютерам». – М.:Изд-во ЦНИИС, 2002. - № 213. – С. 167-172.

- Соловьянчик А.Р., Шифрин С.А., Соколов С.Б. Предупреждение трещинообразования в монолитных плитно-ребристых пролетных строениях на стадии выдерживания бетона. Долговечность строительных конструкций – теория и практика защиты от коррозии // Материалы междунар. конф. – М.: ЗАО центр экономики и маркетинга, 2001. – 7 с.