Улучшение физико-механических свойств бетона микродобавками неорганических солей

Автор: Урханова Л.А., Добрынин Д.В., Лхасаранов С.А., Березовский П.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 1 (96), 2025 года.

Бесплатный доступ

В статье представлены результаты исследований по модифицированию цементного камня микродобавками неорганических солей, таких как CaCl2, Сa(NO3)2, CaSO4 и CuSO4. Соли вводились в состав цемента в виде 2%-ного раствора в количестве от 0,2 до 1 %, при этом расход сухой соли составлял от 0,004 до 0,02 % от массы цемента. Все добавки при микродозировках от массы цемента являются ускорителями твердения цемента и модификаторами, повышающими его прочность. Доказано, что прирост прочности цементного камня с микродобавками неорганических солей происходит в ранние сроки твердения. Максимальные значения прочности показали образцы цементного камня в возрасте 28 сут твердения с добавлением солей CаSO4 и Ca(NO3)2. Прочность при сжатии цемента превышала прочность бездобавочного цемента в среднем в 1,5-2,5 раза. Установлен предположительный механизм действия добавок при микродозировках на процессы гидратации и твердения цементного камня, изменение его фазового состава и микроструктуры. При использовании добавок наблюдается уплотнение структуры гидратного камня за счет образования высокодисперсных продуктов гидролиза неорганических солей. Исследуемые ультрадисперсные добавки могут быть использованы для увеличения прочности бетона в ранние сроки твердения или для получения равнопрочных бетонов с уменьшенным расходом цемента.

Портландцемент, неорганические добавки, ускорители твердения, процессы гидролиза, коллоидные частицы, прочность при сжатии, повышение прочности, ускорение твердения бетона

Короткий адрес: https://sciup.org/142244160

IDR: 142244160 | УДК: 691.32 | DOI: 10.53980/24131997_2025_1_91

Текст научной статьи Улучшение физико-механических свойств бетона микродобавками неорганических солей

Исследования, связанные с производством и применением цементного бетона, активно развиваются в последние годы. Основной задачей, которую решают исследователи, является создание прочных, долговечных, бездефектных композитов, полученных путем управления свойствами и структурой материалов на различных масштабных уровнях за счет использования модифицирующих добавок [1–3]. Несмотря на значительное количество публикаций, посвященных ускорению процессов гидратации и твердения цементных композитов, вопросы регулирования этих процессов остаются актуальными. Успешное решение этих вопросов будет способствовать снижению материалоемкости производства, себестоимости конечных продуктов, повышению качества изделий и конструкций. Интенсификацию процессов гидратации и твердения цемента можно осуществлять путем изменения минералогического состава порт-ландцементного клинкера, дисперсности цемента, использованием тепловлажностной обработки и физических методов ускорения твердения (электромагнитная, электрохимическая, сверхвысокочастотная обработка и др.) и введением химических добавок различного состава и функционального назначения. К числу таких добавок относятся вещества, которые ускоряют процессы гидратации и твердения цемента, а также кристаллические затравки (кренты).

Традиционно в технологии цементных бетонов неорганические соли регулируют процессы гидратации и твердения цемента [4, 5]. Из множества неорганических добавок наиболее распространены добавки-электролиты. Такие добавки приводят к повышению растворимости минералов клинкера и гидратных новообразований и, кроме того, при химическом взаимодействии способствуют образованию гидратных фаз различного состава [6, 7].

Ускорителями твердения цемента являются такие соли, как NaCl, Na 2 SO 4 , CaCl 2 и другие. В зависимости от показателя основного эффекта действия дозировка добавок варьируется от десятых долей процента до целых процентов. Однако необходимо помнить о побочном эффекте этих добавок, которые могут влиять на арматуру, закладные детали и бетон [4].

Кроме добавок – ускорителей твердения растворов и бетонов перспективно использование кристаллизационных компонентов, или добавок - крентов, состав и структура которых идентична составу и структуре продуктов гидратации цемента. Кренты ускоряют процессы кристаллизации гидратных новообразований, выступая в качестве кристаллических затравок [8, 9]. Было установлено, что кренты значительно ускоряют образование гидросульфоалюмината кальция (эттрингита) и гидросиликатов кальция, что интенсифицирует процессы гидратации и увеличивает прочность цемента. Авторами работы [9] установлено ускорение гидратации портландцемента при комплексном использовании гидросульфоалюмината и гидросиликатов кальция. Синтез микродисперсной добавки кристаллогидратов – затравки разного состава осуществлялся с помощью процессов тонкого измельчения исходного сырья в присутствии воды в роторно-пульсационном аппарате.

Исследователи продолжают поиск, синтез и изучение свойств новых неорганических добавок. Научные исследования в этой области развиваются, поскольку такие добавки востребованы в технологии бетона. Сотрудники ВСГУТУ ранее доказали эффективность применения ряда неорганических солей, таких как CaCl 2 , Сa(NO 3 ) 2 , CaSO 4 и CuSO 4 [10]. Дозировка 2%-ного раствора солей менялась в диапазоне от 0,2 до 1 %, при этом количество сухой соли составляло от 0,004 до 0,02 % от массы цемента. Анализ данных показал, что все изученные добавки способствуют более быстрому затвердеванию цемента и увеличивают его прочность.

Цель научно-исследовательской работы – определение фазового состава и микроструктуры цементного камня с микродозировками неорганических солей и физико-механических свойств цементного бетона, доказывающие эффективность их применения для модификации цементных композитов.

Материалы и методы исследований

Для улучшения физико-механических свойств цементного бетона использовали портландцемент ЦЕМ I 42,5 Н ГОСТ 31108-2020 производства ООО «Тимлюйцемент» ХК «Сибирский цемент» (Республика Бурятия), химико-минералогический состав клинкера которого следующий: оксид магния MgO – 1,68 %, оксид кальция СаО – 62,85, оксид кремния SiO 2 – 20,53, оксид алюминия Al 2 O 3 – 5,07, оксид железа Fe 2 O 3 – 4,03, трехкальциевый силикат C 3 S – 66,4, двухкальциевый силикат C 2 S – 12,6, трехкальциевый алюминат C 3 A – 6,4, четырехкальциевый алюмоферрит C 4 AF – 12,3 %.

В качестве мелкого заполнителя использовали кварц-полевошпатовый песок с истинной плотностью 2650 кг/м³ с Мк = 3,1, отвечающий требованиям ГОСТ 8736-2014 для песка I класса, в качестве крупного заполнителя - гранитный щебень со средней плотностью до 2600 кг/м³ карьера АО «Горняк» фр. 5 - 10, 10 - 20 мм в соответствии с ГОСТ 8267-93.

Как указывалось выше, в работе исследовали 4 вида добавок, таких как CaCl 2 , Сa (NO 3 ) 2 , CaSO 4 и CuSO 4. Концентрация 2 % раствора соли изменяли в диапазоне от 0,2 до 1 %, при этом количество сухой соли составляло от 0,004 до 0,02 % от массы цемента в зависимости от водоцементного отношения. Из цемента с добавками изготавливали образцы пластичного формования размером 2×2×2 см при водоцементном соотношении В/Ц = 0,25 и В/Ц = 0,30. Из бетонной смеси с маркой по удобоукладываемости П3 формовали образцы-кубы 10×10×10 см. Далее образцы хранили в стандартных условиях: температура t =18±2 ºС, влажность W=95-100 %. Затем проводили испытания на прочность при сжатии в возрасте 1, 3, 7, 14 и 28 сут твердения. Прочность бетонных образцов оценивали согласно ГОСТ 10180-2012.

Для исследования структуры и фазового состава цементного камня были использованы растровый электронный микроскоп JSM-6510LV JEOL с системой микроанализа INCA и настольной установкой JFC-1600 (JEOL ltd., Япония) (ЦКП «Прогресс» ВСГУТУ) и дифрактометр D8 Advance Bruker (ИФМ СО РАН).

Результаты исследования и их обсуждение

Анализ полученных результатов показал, что все добавки в микродозировке влияли на сроки схватывания цемента при одинаковой пластичности цементного теста (табл. 1). Сроки схватывания портландцемента с добавками сокращались в среднем на 15 - 30 % по сравнению с контрольным составом. Добавки по степени влияния на сроки схватывания были расположены в следующем порядке: CaSO 4 , CaCl 2 , Ca(NO 3 ) 2 . Следует отметить, что добавка соли CuSO 4 практически не оказывала влияние на изменение сроков схватывания цемента.

Все исследованные добавки не только способствовали ускорению кинетики твердения цемента, но и увеличивали прочность цементного камня, особенно в ранние сроки твердения – после 1 - 7 сут твердения.

Таблица 1

Влияние микродобавок неорганических солей на изменение сроков схватывания цемента

|

Вид добавки |

Количество добавки, % от массы цемента |

Водоцементное отношение |

Сроки схватывания, мин |

||

|

считая на 2 % раствор соли |

считая на сухую соль |

начало схватывания |

конец схватывания |

||

|

цемент без добавки |

- |

- |

0,25 |

140 |

200 |

|

CaSO 4 |

0,6 |

0,012 |

0,25 |

100 |

150 |

|

Ca(NO 3 ) 2 |

1,0 |

0,02 |

0,25 |

120 |

180 |

|

CaCl 2 |

0,6 |

0,012 |

0,25 |

110 |

160 |

|

CuSO 4 |

0,8 |

0,016 |

0,25 |

150 |

220 |

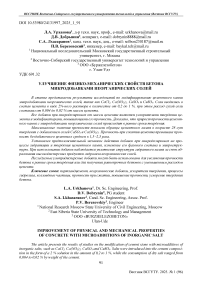

Это указывало на эффективность применения добавок, которую определяли путем сравнения прочности при сжатии цементного камня с добавкой и без нее (рис. 1). Во все сроки твердения предел прочности при сжатии цементного камня с добавками неорганических солей оказывался выше, чем у контрольных образцов. Оптимальная дозировка добавок зависила от вида соли и типа ее аниона: для CaSO 4 она составила 0,4–0,8 %, для CaCl 2 - 0,2–0,6 %, для Сa(NO 3 ) 2 - 0,6–1 %, а для CuSO 4 - 0,4–1%.

Рисунок 1 – Эффективность действия используемых добавок при оптимальной концентрации в зависимости от времени твердения гидратного камня

При добавлении соли CaSO4 в оптимальных дозировках прочность цементного камня увеличивалась: в 3 сут - в 1,71–2,64 раза, в 28 сут - в 1,5–1,57 раза. Для добавки Ca(NO 3 ) 2 увеличение прочности составило в 1,41–1,45 и 1,52–1,57 раза в возрасте 3 и 28 сут соответственно. Особенно эффективно было добавление в состав цемента соли CaCl 2 при микродозировке. Это приводило к увеличению прочности при сжатии цементного камня: в возрасте одних суток твердения - на 33 %, в три дня - на 58–67 %, в 28 дней - на 68 - 74 %. При добавлении CuSO 4 прирост прочности составил: в одни сутки твердения - 50 %, в три дня - 33–43 %, в 28 дней - 38–45 %.

Как указывали ранее [10, 11], увеличение скорости набора прочности цемента в присутствии неорганических солей – хлоридов, сульфатов, нитратов кальция можно объяснить ускорением реакции гидратации основного минерала портландцемента – трехкальциевого силиката C 3 S [12, 13]. Ускорение реакции гидратации было обусловлено интенсификацией процесса образования зародышей кристаллов новых гидратных фаз [5].

В соответствии с известными законами химии в результате многоступенчатого процесса гидролиза соли образуются гидроксосоли соответствующих металлов. Это происходило на промежуточной стадии. На примере хлористого кальция CaCl 2 гидролиз протекал согласно следующим химическим реакциям [10]:

CaCl 2 + H 2 O = Ca (OH)Cl + HCl;

Ca (OH) Cl + H 2 O = Ca (OH) 2 + HCl.

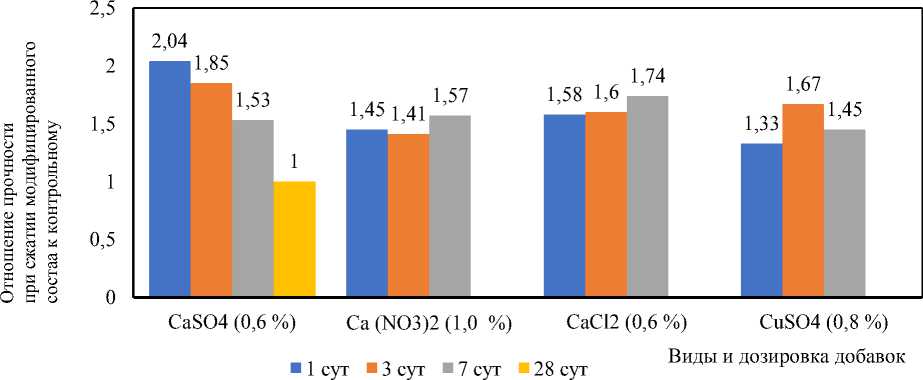

Хлорид кальция – соль основания средней силы и сильной кислоты, поэтому его гидролиз осуществлялся по катиону. В ходе дисперсионного анализа добавок, на примере 2%-ного раствора соли CaCl 2 , выполненного на лазерном анализаторе Anton Paar Litesizer 100/500 (лаборатория кафедры строительного производства ИрНИТУ, г. Иркутск), было установлено, что гранулометрический состав коллоидных частиц гидроксида кальция характеризовался поли-модальным распределением и их дисперсность лежала в диапазоне от 8 до 18 мкм (рис. 2). При этом средний размер частиц исходного 2%-ного раствора соли CaCl 2 - 13,8 мкм. При введении добавки в воду затворения цемента происходило разбавление 2%-ного раствора от 30 до 150 раз. При этом размер частиц добавки уменьшался почти в 10 раз при ее оптимальной концентрации, составляющей 0,6 % от массы цемента (рис. 2, кривая 2). Размеры частиц находились в диапазоне 1,68–1,97 мкм, что доказывало высокую степень дисперсности продуктов гидролиза солей и их взаимодействия с минералами цемента. Образуемые высокодисперсные частицы заполняли микропоры цементного камня, создавая более плотную систему.

Рисунок 2 – Дисперсионный анализ: 1 - 2%-ный раствор соли CaCl 2 ; 2 - разбавленный водой затворения добавки в количестве 0,6 % от массы цемента

Важным преимуществом использования добавок, полученных гидролизом солей, является то, что гидроксиды поливалентных металлов находятся в коллоидном состоянии и водные оболочки мицелл препятствуют агрегации частиц. При разбавлении 2%-ных растворов неорганических солей могут быть получены устойчивые гидроксиды многовалентных металлов с ультрадисперсными коллоидными частицами. Известно, чтобы обеспечить получение материалов с высокими физико-механическими свойствами, необходимо предварительно изучить условия приготовления, состав, структуру и свойства гидроокисных систем [14].

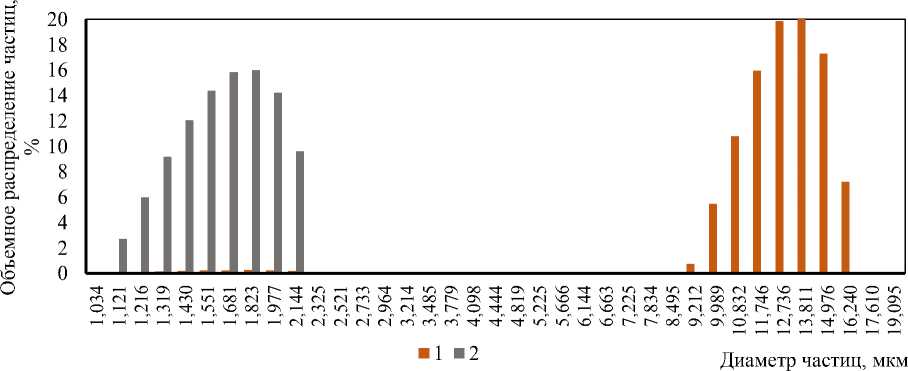

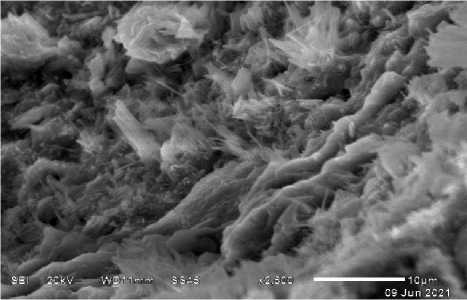

На рисунке 3 представлена микроструктура цементного камня контрольного состава и цементного камня, модифицированного добавкой СаCl 2 в количестве 0,6 % от массы цемента.

Для контрольного состава цементного камня характерна крупнокристаллическая структура с хаотичным расположением крупнокристаллических сростков.

а

Рисунок 3 – Микроструктура образцов (28 сут): а – контрольный образец – портландцемент; б – образец портландцемента, модифицированного добавкой СаCl 2

б

На рисунке 3 можно видеть формирование кристаллов эттрингита, потландита и цементный гель (низкоосновные гидросиликаты кальция типа CSH (I) со слабой степенью кристаллизации). Поверхность образца цементного камня с использованием добавки CaCl 2 отличалась от контрольного состава. Изменение морфологии и количества образующихся гидратных новообразований, уплотнение структуры материала свидетельствовало об активном взаимодействии продуктов гидролиза хлорида кальция с частицами портландцемента [5, 15].

С целью оценки фазового состава цементных композитов был проведен рентгенофазовый анализ, показывающий изменения при модифицировании добавкой CaCl 2 . При сравнении рентгенограмм контрольного и модифицированного состава наблюдаются дифракционные максимумы гидросиликатов кальция C-S-H (II) (d = 2,00; 1,56 Å); портландита (d = 2,63; 1,93; 1,79 Å), эттрингита (с d = 3,89; 2,43 Å). Дифракционные максимумы алита (d = 3,03; 2,77; 2,60 Å) в контрольном и модифицированном составе значительно изменились (до 80 %) в сторону снижения для состава с добавкой CaCl 2 . Это свидетельствует о том, что ультрадисперсная добавка в виде раствора хлорида кальция ускоряет процессы гидратации и структурообразо-вания цементного камня.

Низкоосновные гидросиликаты кальция повышают прочность цементного камня [4–8]. Вероятная причина этого - степень конденсации кремнийкислородных анионов. Чем больше в единице объема цементного камня анионов с высокой степенью конденсации, тем больше в системе силоксановых групп, соединенных прочными ковалентными связями. Это способствует формированию высокой прочности материала [16, 17]. Некоторые химические добавки могут влиять на скорость и степень конденсации и на конфигурацию кремнийкислородных анионов. Например, хлорид кальция (CaCl 2 ) и другие добавки положительно влияют на процесс, так как воздействуют на степень конденсации анионов при взаимодействии силикатов C 3 S и C 2 S с водой [16].

Ускорение твердения цементного камня при введении модификатора происходило, на наш взгляд, по механизму, отличающемуся от традиционного. Коллоидные растворы гидроксидов многовалентных металлов иммобилизуют часть воды в гидратную оболочку [10, 14], что приводило к снижению водоцементного отношения при сохранении реологических характеристик цементного теста и образованию более плотной структуры цементного камня.

При исследовании влияния добавок солей на свойства тяжелого бетона были определены показатели прочности при сжатии в возрасте 1, 3, 7 и 28 сут. Для исследования был подобран состав тяжелый бетона класса по прочности В20 (цемент - 395 кг/м³; песок - 770 кг/м³;

щебень - 940 кг/м³; вода - 215 л/м³). Для оценки эффективности добавок было проведено сравнение изменения прочности при сжатии различных составов бетона в возрасте 1 сут твердения согласно ГОСТ 30459-2008. Дозировка добавок составляла от 0,1 до 0,2 % от массы цемента в пересчете на сухую соль (табл. 2).

Из таблицы 2 следует, что добавки CaSO 4 , CaCl 2 отвечали требованию, которое предъявляется к ускорителям твердения. Наиболее эффективным ускорителем в первые сутки являлся CaSO 4 . При его использовании прочность бетона в первые сутки становилась выше на 38 % по сравнению с бездобавочным составом. При последующем твердении темп прироста снижался, в 7 сут твердения – до 26 % и в проектном возрасте (28 сут) составил 23 %.

Добавка CaCl 2 имела немного меньшую эффективность по сравнению с CaSO 4 . Прирост прочности в 1-е сут твердения составил 32 %, что соответствует требованиям для ускорителей твердения. В возрасте 3, 7 и 28 сут прирост прочности по сравнению с контрольным составом немного снизился и составил 21, 22 и 18 % соответственно.

Добавка Сa(NO 3 ) 2 повысила прочность бетона на 5–12 % по сравнению с контрольным составом в исследуемые сроки твердения, поэтому ее нельзя отнести к категории добавок-ускорителей твердения.

Таблица 2

Влияние добавок на физико-механические свойства бетона

|

№ |

Количество вводимой добавки в пересчете на сухую соль, мас. % |

В/Ц-отно-шение |

Прочность при сжатии бетона, МПа, в возрасте, сут |

|||||

|

CaSO 4 |

CaCl 2 |

Сa(NO 3 ) 2 |

1 |

3 |

7 |

28 |

||

|

1 |

- |

- |

- |

0,54 |

3,8/100 |

15,4/100 |

21,2/100 |

25,6/100 |

|

2 |

0,1 |

- |

- |

0,54 |

4,4/115 |

16,2/105 |

22,7/107 |

26,9/105 |

|

3 |

0,2 |

- |

- |

0,54 |

5,2/138 |

19,1/124 |

26,7/126 |

31,6/123 |

|

4 |

- |

0,1 |

- |

0,54 |

4,1/108 |

15,8/102 |

21,9/103 |

25,9/101 |

|

5 |

- |

0,2 |

- |

0,54 |

5,0/132 |

18,6/121 |

25,8/122 |

30,2/118 |

|

6 |

- |

- |

0,1 |

0,54 |

3,6/95 |

14,6/95 |

19,9/94 |

23,4/91 |

|

7 |

- |

- |

0,2 |

0,54 |

4,0/105 |

17,2/112 |

23,4/110 |

27,5/107 |

Примечание. Перед чертой приведено среднее значение показателя; за чертой – относительное значение показателя, в процентах от контрольного.

Заключение

Проведенные исследования позволили сделать следующие выводы:

-

1. Подтверждена эффективность использования солей многовалентных металлов для изменения структуры и свойств портландцемента.

-

2. Добавки СaCl 2 и CaSO 4 эффективно повысили раннюю прочность бетона и соответствовали критериям, предъявляемым для добавок ускорителей твердения.

-

3. Был установлен прирост прочности портландцемента и бетона при микродозировках добавок, что связано с изменением пористости гидратного камня, его фазового состава и микроструктуры.

-

4. Разработанный состав бетонной смеси с микродобавками неорганических солей может найти применение при монолитном бетонировании, когда необходим ускоренный рост прочности бетона для сокращения сроков его выдержки с последующим ускорением строительного процесса.

Необходимы дальнейшие исследования, направленные на изучение деформативных характеристик и показателей долговечности цементного бетона с разработанными добавками.