Управление безопасностью продукции по системе ХАССП на примере свеклосахарного производства

Автор: Голыбин В.А., Матвиенко Н.А., Федорук В.А., Мурач Д.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Биотехнология, бионанотехнология и технология сахаристых продуктов

Статья в выпуске: 4 (66), 2015 года.

Бесплатный доступ

Наиболее эффективной системой управления безопасностью производства пищевых продуктов во всех промышленно развитых странах мира признана система на основе принципов ХАССП. В России подтверждение соответствия систем ХАССП выполняется путём сертификации. Сущность системы ХАССП заключается в выявлении и контроле критических точек. Критическая контрольная точка - это этап технологического процесса, который подлежит контролю для идентификации опасного фактора и управления рисками с целью исключения производства небезопасной продукции. Внедрение системы ХАССП позволит ужесточить и скоординировать систему контроля качества, что обеспечит повышение конкурентоспособности вырабатываемой продукции на рынке сахара в России и за рубежом. На ранней стадии производства пищевой продукции система ХАССП позволяет предотвратить возникновение опасности. Она основана на профилактическом подходе к обеспечению качества и безопасности в ходе производственного процесса, а также может применяться при разработке новых видов продуктов. Система ХАССП основана на семи главных принципах, направленных на обеспечение выполнения и управление данной системой в производстве. 1. Создание рабочей группы в составе координатора и технического секретаря, а также различных консультантов. 2. Информация о сырье и продукции, в данном случае о сахарной свекле и сахаре-песке. 3. Информация о производстве. 4. Анализ рисков из имеющихся химических, физических и микробиологических факторов. Для определения критических контрольных точек в соответствии с полученными результатами по каждому фактору определяется по специальной диаграмме степень его учитываемости. Необходимость учета потенциально опасного фактора определяется в зависимости от того, в какую область он попал. 5. Производственная программа обязательных предварительных мероприятий при производстве сахара-песка. 6. Определение критических контрольных точек. 7. Оформление рабочих листов ХАССП. Показано, что использование ХАССП в свеклосахарном производстве обладает рядом преимуществ.

Хассп, критическая контрольная точка, безопасность продукции, свеклосахарное производство

Короткий адрес: https://sciup.org/14043238

IDR: 14043238 | УДК: 664.1

Текст научной статьи Управление безопасностью продукции по системе ХАССП на примере свеклосахарного производства

Федорук В.А., Мурач Д.С., 2015

Сущность системы ХАССП заключается в выявлении и контроле критических точек. Критическая контрольная точка (ККТ) – это этап технологического процесса, который подлежит контролю для идентификации опасного фактора и управления риском с целью исключения производства небезопасной продукции. Внедрение системы ХАССП позволит ужесточить и скоординировать систему контроля качества, что обеспечит повышение конкурентоспособности вырабатываемой продукции на рынке сахара в России и за рубежом.

На ранней стадии производства пищевой продукции система ХАССП позволяет предотвратить возникновение опасности. Она основана на профилактическом подходе к обеспечению качества и безопасности в ходе производственного процесса, а также может применяться при разработке новых видов продуктов.

Система ХАССП основана на семи главных принципах, направленных на обеспечение выполнения и управление данной системой в производстве [1]. Рассмотрим данные принципы применительно к свеклосахарному производству.

1. Создание рабочей группы

Для разработки и внедрения данной системы на предприятии требуется сформировать рабочую группу из сотрудников с различной специализацией, обладающих соответствующими знаниями о конкретной продукции, опытом работы, а также способом разработки эффективного плана по внедрению системы на исследуемом предприятии. В состав сформированной рабочей группы должны входить координатор и технический секретарь, а также различные консультанты.

2. Информация о сырье и продукции

В данном разделе даются сведения о качественных показателях принимаемой сахарной свеклы [2], приводятся сведения о поставщиках. К упаковочным материалам требования также регламентируются стандартами [3–6].

Назначение сахара-песка по большей части питание человека. Сахар – стратегический пищевой продукт, представляющий собой практически чистую сахарозу. Под действием ферментов в человеческом организме происходит ее расщепление на глюкозу и фруктозу. В водных растворах сахарозы сладость ощущается уже при ее содержании около 0,4 %.

Сахароза необходима человеческому организму не только как источник энергии, но и как строительный материал для образования жира, гликогена, углеводных и белковых соединений. Сахароза необходима для повышения работоспо- собности человека, укрепления центральной нервной системы (ЦНС), снятия усталости, работы мышц и обменных процессов. Ощущение человеком сладкого вкуса возбуждающе действует на ЦНС, а также обостряет зрение и слух. Недостаток сахарозы в человеческом организме отрицательно влияет на работу мозга, сердца и печени.

Основным сырьем для получения сахара в мире являются сахарная свекла (около 30 %) и сахарный тростник, растущий в тропических и субтропических районах. Для получения сахара-песка возможно применение других сахароносных растений таких, как сорго, пальма. Но для промышленного получения содержание целевого компонента (сахарозы) в них недостаточно.

Сырьем для отечественной сахарной промышленности является сахарная свекла и в ограниченном количестве тростниковый сахар–сырец [7].

Из действующего стандарта приводятся сведения по органолептическим, физико-химическим и микробиологическим показателям качества сахара-песка [8], содержанию токсичных элементов и пестицидов из СанПиН 2.3.2.1078–01 «Гигиенические требования безопасности пищевых продуктов и пищевой ценности».

Транспортировка упакованного сахара-песка осуществляется в крытых транспортных средствах или в контейнерах [9] согласно правилами перевозок грузов, применимых для транспорта определенного вида. Перевозка сахара-песка, направляемого в промышленную переработку, ведется без его упаковывания в специальных автомобилях-сахаровозах или железнодорожных хопперах-зерновозах.

Расфасовка сахара-песка в пакеты и их транспортирование проводится согласно стандартам [4, 10, 11].

По согласованию с потребителем сахар в ящиках из гофрированного картона с полиэтиленовыми пакетами можно перевозить автомобильным или железнодорожным транспортом в пределах отдельных регионов. Сахаровозы и контейнеры необходимо поддерживать сухими, без наличия щелей, с хорошо закрывающимися люками и дверями, с непротекающей крышей.

Запрещается перевозка сахара-песка в загрязненных вагонах, контейнерах или трюмах со следами ранее перевозившихся пахнущих и ядовитых грузов, а также загрязняющих грузов (например, известь или краска).

Оборудование для перевозки сахара перед его погрузкой должно быть тщательно очищено, в необходимых случаях промыто и продезинфицировано, на полы необходимо уложить бумагу или чистые бумажные обрезки, или другие материалы.

Острые выступающие части в железнодорожных вагонах необходимо обернуть тканью или бумагой.

При транспортировании сахара автомобилями мешки следует помещать на деревянные поддоны. При их отсутствии кузов застилают бумагой или брезентом. Укрывание также осуществляется брезентом.

Хранение упакованного сахара-песка происходит в отапливаемых складах, неупакованного – в силосах.

Температура хранения сахара-песка должна быть не более 40 °С, а относительную влажность воздуха на уровне поверхности нижнего ряда упакованного сахара следует поддерживать не более 70 %, а при хранении неупакованного сахара-песка – не более 60 %.

Перед помещением сахара на хранение склады тщательно очищаются, проветриваются и просушиваются. Запрещается хранение сахара-песка вместе с другими материалами. Склады для хранения сахара-песка должны соответствовать санитарным требованиям.

3. Информация о производстве

Производственно–технологическая схема свеклосахарного производства представлена на рисунке 1.

4. Анализ рисков

Производится анализ рисков из имеющихся химических, физических и микробиологических факторов с учетом их краткой характеристики (таблица 1).

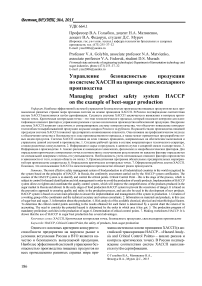

Риск по каждому потенциальному опасному фактору оценивается по методике анализа риска с помощью качественной диаграммы (рисунок 2). Опасные факторы для пищевых продуктов из СанПиН 2.3.2.1078–01 независимо от результатов оценки относят к учитываемым.

Рисунок 1. Производственно–технологическая схема

С учетом всех доступных источников информации, проводится оценка вероятности реализации опасных факторов, исходя из четырех возможных вариантов оценки: практически равно нулю – 1; незначительная – 2; значительная – 3; высокая – 4.

Таблица 1

Потенциально опасные факторы свеклосахарного производства

|

Физические опасные факторы |

|||||||||||||||||

|

Строительные материалы, осколки стекла, металлопри-меси |

Отходы жизнедеятельности персонала |

Личные вещи |

Продукты износа оборудования |

Осадок (муть, карбонат кальция), вода |

Элементы технологического оснащения |

Загрязнение смазочными материалами |

Насекомые, птицы, грызуны и отходы их жизнедеятельности |

||||||||||

|

Микробиологические опасные факторы |

|||||||||||||||||

|

КМАФАнМ (мезофильно-аэробные, факультативно-анаэробные микроорганизмы) |

Плесневые грибы, дрожжи |

Бактерии группы кишечных палочек (ко-лиформы), в 1 г (БГКП) |

Патогенные микроорганизмы, в том числе бактерии рода сальмонелла |

Микотоксины (афлатоксины) |

|||||||||||||

|

Химические опасные факторы |

|||||||||||||||||

|

Элементы моющих средств |

Элементы дезинфицирующих средств |

Элементы технологических реагентов |

Пестициды |

Радионуклиды |

Токсичные элементы |

Микотоксины |

|||||||||||

Рисунок 2. Алгоритм определения вероятности реализации і-го фактора

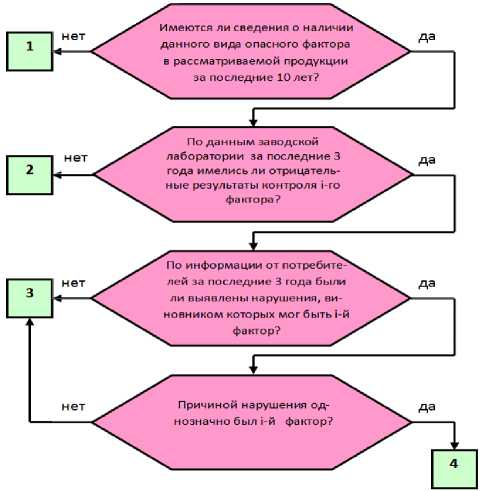

Далее экспертным путем оценивается тяжесть последствий реализации опасного фактора, исходя возможных вариантов оценки (рисунок 3).

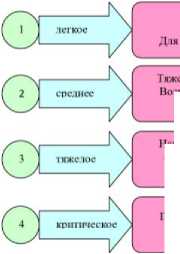

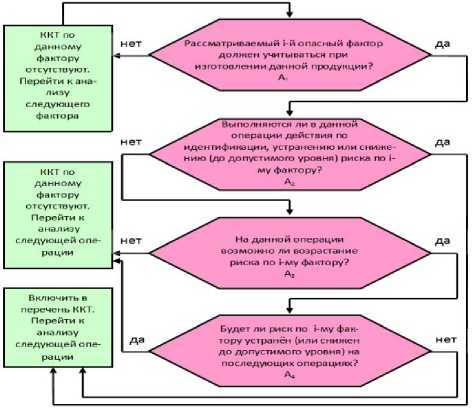

Для определения критических контрольных точек в соответствии с полученными результатами по каждому фактору определяется по диаграмме (рисунок 4) его учитываемость.

Практически не приводит ни к каким последствиям.

Наблюдается общее легкое недомогание.

взрослого человека потеря работоспособности отсутствует.

Наносится серье зный ущерб здоровью. Поз зря работоспособности на длительный период времени. Может Ирине ст к легкой степени инвалидности.

Приводит к смертельному {летальному) исходу пли пнвашдно-сти I группы.

Рисунок 3. Тяжесть последствий реализации опасного фактора

сть последствий может диагностироваться как заболевание Возможна необходимость мсдикаментотного лечения в течение нескольких дней.

Необходимость учета потенциально опасного фактора определяется в зависимости от того, в какую область он попал.

Результаты анализа по каждому фактору приведены в таблице 2. Необходимость учета представлена в крайнем правом столбце. Полученные данные обобщены в таблице 3

Таблица 2

Выбор учитываемых опасных факторов для свеклосахарного производства

|

№ п/п |

Наименование фактора |

Вероятность реализации |

Тяжесть последствий |

Необходимость учета |

|

1 |

Строительные материалы |

2 |

2 |

– |

|

2 |

Птицы, грызуны, насекомые и отходы их жизнедеятельности |

1 |

3 |

– |

|

3 |

Личные вещи |

1 |

2 |

– |

|

4 |

Отходы жизнедеятельности персонала |

1 |

2 |

– |

|

5 |

Элементы технологического оснащения |

2 |

2 |

– |

|

6 |

Продукты износа машин и оборудования |

3 |

2 |

+ |

|

7 |

Металлопримеси |

3 |

2 |

+ |

|

8 |

Осколки стекла |

2 |

3 |

+ |

|

9. |

Осадок (муть, карбонат кальция) |

3 |

2 |

+ |

|

10 |

Вода |

2 |

2 |

– |

|

11 |

Загрязнение смазочными материалами |

2 |

2 |

– |

|

12. |

Бумага и упаковочные материалы |

3 |

2 |

+ |

|

13 |

Элементы моющих средств |

2 |

2 |

– |

|

14 |

Элементы дезинфицирующих средств |

2 |

2 |

– |

|

15 |

Элементы технологических реагентов |

2 |

2 |

– |

|

16 |

Пестициды |

3 |

3 |

+ |

|

17 |

Токсичные элементы |

3 |

3 |

+ |

|

18 |

Микотоксины |

2 |

2 |

– |

|

19 |

КМАФАнМ |

2 |

3 |

+ |

|

20 |

БГКП |

2 |

3 |

+ |

|

21 |

Дрожжи |

2 |

3 |

+ |

|

22 |

Патогенные, в т. ч. сальмонеллы |

2 |

3 |

+ |

|

23 |

Плесени |

2 |

3 |

+ |

Таблица 3

Перечень учитываемых опасных факторов

|

№ п/п |

Наименование фактора |

Свеклосахарное производство |

|

1 |

Продукты износа машин и оборудования |

+ |

|

2 |

Осколки стекла |

+ |

|

3 |

Металлопримеси |

+ |

|

3 |

Бумага и упаковочные материалы |

+ |

|

4 |

Пестициды |

+ |

|

5 |

Токсичные элементы |

+ |

|

6 |

КМАФАнМ |

+ |

|

7 |

БГКП |

+ |

|

8 |

Дрожжи |

+ |

|

9 |

Патогенные, в т. ч. сальмонеллы |

+ |

|

10 |

Плесени |

+ |

5. Производственная программа обязательных предварительных мероприятий (ППОПМ) при производстве сахара–песка

6. Определение ККТ

С целью контроля опасных факторов были разработаны предупреждающие действия. Предупреждающие действия принимаются также в тех случаях, которые не являются критическими контрольными, но постоянный контроль за которыми необходим, так как при недостаточном контроле они могут привести к сбою технологи- ческого процесса.

К предупреждающим действиям относятся: контролирование качества исходного сырья; контролирование режимов производственнотехнологического процесса; использование металлоискателя; периодическое контролирование концентрации опасных веществ; мытье и дезинфицирование оборудования.

После анализа рисков формируется производственная программа обязательных предварительных мероприятий (таблица 4)

опасного фактора

Рисунок 4. График зависимости вероятности реализации опасного фактора от тяжести последствий от его реализации

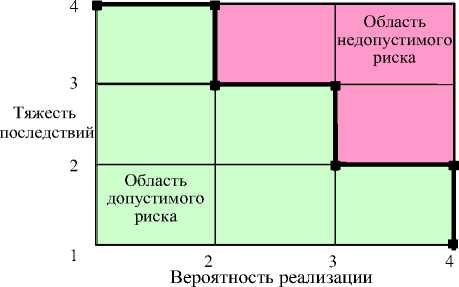

Анализ наличия ККТ в технологическом процессе проводится с учетом требований Сан-ПиН 2.3.2.1078–01 и с помощью блок-схемы, представленной на рисунке 5.

По каждому учитываемому опасному фактору пример результатов анализа представлен в таблице 5. Графы в таблице остаются пустыми, если дальнейший анализ наличия ККТ не требуется, то есть ККТ уже выявлена или её наличие невозможно.

Таблица 4

Производственная программа обязательных предварительных мероприятий

|

Номер операции в схеме |

Наименование операции |

Учитываемый опасный фактор |

Контролируемые признаки (процедуры мониторинга) |

Предупреждающие действия (коррекция или корректирующие действия) |

|

4 |

Резание свеклы в стружку |

Физические опасные факторы: в стружке обнаружены продукты износа оборудования (свеклорезок) |

Состояние ножей: материал, признаки износа |

Своевременная замена ножей, их правильная заточка |

|

13 |

Сушка и охлаждение сахара-песка |

Физические опасные факторы: наличие стекла |

Состояние осветительной арматуры. Анализ примесей на виброконвейере белого сахара |

Исключение наличие стеклянной посуды в сушильноохладительном отделении. Отсутствие в конструкции оборудования хрупких материалов – пластмассы, стекла |

|

14 |

Упаковка сахара-песка |

Физические опасные факторы: посторонние примеси в сахаре (нитки, ворс) |

Качество упаковочного материала |

Тщательный контроль при приемке упаковочных материалов |

Таблица 5

Определение ККТ в технологическом процессе свеклосахарного производства

|

№ операции |

Шаг процесса |

Опасный фактор |

А 1 |

А 2 |

А 3 |

А 4 |

ККТ |

|

1 |

Доставка свеклы в завод, входной контроль |

Пестициды |

+ |

+ |

ККТ1 |

||

|

Токсичные элементы |

+ |

+ |

ККТ2 |

||||

|

2 |

Отделение примесей и мойка свеклы |

Металлические примеси |

+ |

+ |

ККТ3 |

||

|

3 |

Резание свеклы в стружку |

Физические опасные факторы: продукты износа оборудования (свеклорезок) |

+ |

– |

+ |

– |

ППОПМ1 |

|

… |

|||||||

|

10 |

Контроль качества сиропа перед кристаллизационным отделением |

Физические опасные факторы: муть, карбонат кальция |

+ |

+ |

ККТ4 |

||

|

13 |

Сушка и охлаждение белого сахар |

Физические опасные факторы: осколки стекла |

+ |

– |

+ |

– |

ППОПМ2 |

|

14 |

Упаковка и хранение |

Физические опасные факторы: бумага и упаковочные материалы |

+ |

– |

+ |

– |

ППОПМ3 |

|

15 |

Контроль качества готовой продукции |

Микробиологические опасные факторы |

+ |

+ |

ККТ5 |

||

|

Химические опасные факторы: пестициды, токсичные элементы |

+ |

+ |

ККТ6 |

7. Оформление рабочих листов ХАССП

На последнем этапе составляется рабочий лист, в котором представлена детальная информация по выявлению опасного фактора на каж- дой стадии технологического процесса с указанием его критических пределов, процедуры мониторинга, действий по устранению и документа в который заносятся показания (таблица 6).

Таблица 6

|

Наименование продукции Сахар–песок/Наименование технологического процесса: производство сахара–песка из свеклы (пример) |

||||||

|

Шаг процесса |

ККТ № |

Опасный фактор |

Контролируемый параметр, критические пределы |

Процедура мониторинга |

Действия по устранению отклонения |

Документация |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Доставка свеклы в завод, входной контроль |

ККТ1 |

Химический опасный фактор: пестициды |

Пестициды в свекле: ГХЦГ, ДДТ и его метаболиты), не более 0,1 мг/кг (ТР ТС 021/2011 или СаНПиН 2.3.2.1078–01) |

От каждого хозяйства принимают сахарную свеклу только по предъявлению протоколов испытаний на токсичные элементы свекло-сдатчика 2 раза в сезон в аккредитованной лаборатории |

Внеочередное проведение обследования при неудовлетворительном анализе |

Журнал учетных документов № 2 |

|

ККТ2 |

Химический опасный фактор: токсичные элементы: свинец. мышьяк, кадмий, ртуть |

Свинец – не более 0,5 мг/кг, мышьяк – не более 0,2 мг/кг, кадмий не более 0,03 мг/кг, ртуть: не более 0,02 мг/кг (ТР ТС 021/2011 или СаН- ПиН 2.3.2.1078–01) |

Принимают сахарную свеклу только по предъявлению протоколов испытаний на токсичные элементы свекло-сдатчика от каждого хозяйства 2 раза в сезон в аккредитованной лаборатории |

Внеочередное проведение обследования при неудовлетворительном анализе |

Журнал учетных документов № 2 |

|

|

Отделение примесей и мойка свеклы |

ККТ3 |

Физический опасный фактор: металлические примеси в сахарной свекле |

Не допускаются |

Проверка магнитной силы электромагнитного сепаратора, количество уловленных металлических примесей, 1 раз в смену |

Ремонт или замена электромагнитного сепаратора, повторная обработка корней |

Журнал учета ме-талличе-ских примесей |

П р о д о л ж е н и е т а б л. 6

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Контроль качества сиропа перед кри-сталлизацион-ным отделением |

ККТ4 |

Физический опасный фактор: муть, карбонат кальция |

Содержание взвешенных частиц – не более 30–40 мг/дм 3 (Технологическая инструкция по переработке сахарной свеклы) |

Определение прозрачности, цветности и светопропуска-ния сиропа |

Проверка работы фильтров, повторное фильтрование сиропа |

Журнал производственно – технологического контроля |

|

Контроль качества готовой продукции |

ККТ5 |

Микробиологический опасный фактор |

КМАиФАМ – не более 1,0 x 10 3 КОЕ в 1 г Плесневые грибы – не более 1,0 x 10 3 КОЕ в 1 г БГКП, патогенные микроорганизмы, сальмонеллы – не допускаются (ТР ТС 021/2011 или СаНПиН 2.3.2. 1078–01) |

Испытания в аккредитованной лаборатории, не реже 1 раза в квартал |

Изъятие, переработка |

Журнал контроля показателей качества и безопасности готовой продукции |

Рабочий лист ХАССП (пример)

Рисунок 5. Анализ наличия ККТ в технологическом процессе

Использование ХАССП в свеклосахарном производстве имеет следующие преимущества: повышение уровня менеджмента сахарного завода; получение маркетинговых преимуществ; появление персонала, обученного методам управления качеством; эффективный подбор профессиональных кадров и развитие у персонала осознанного отношения к обеспечению качества продукции; повышение производительности труда благодаря снижению непроизводственных затрат; снижение издержек и как следствие, уменьшение оптовых и розничных цен; рост прибыли; увеличение темпов внедрения различных усовершенствований; привлечение новых потребителей; закрепление потребителей; обеспечение качества и безопасности продукции; повышение престижа предприятия, снижение предпринимательских рисков; увеличение доли предприятия на рынке; выход на зарубежные рынки.

Список литературы Управление безопасностью продукции по системе ХАССП на примере свеклосахарного производства

- Последова Ю.И., Громковский А.И., Жарикова Н.Н. Внедрение систем менеджмента безопасности на предприятиях сахарной отрасли//Экономика. Инновации. Управление качеством. 2013. № 4 (5). С. 112.

- ГОСТ Р 52647-2006. Свекла сахарная. Технические условия. Введен 01.01.2009. М.: Стандартинформ, 2008. 6 с.

- ГОСТ 30090-93. Мешки и мешочные ткани. Общие технические условия. Введен 01.01.1995. Минск: Издательство стандартов, 1994. 30 с.

- ГОСТ 19360-74. Мешки-вкладыши пленочные. Общие технические условия. Введен 01.01.1975. М.: Издательство стандартов, 1974. 7 с.

- ГОСТ 23285-78. Пакеты на плоских поддонах. Продукты и стеклянная тара. Технические условия. Введен 01.01.1980. М.: Издательство стандартов, 1978. 11 с.

- ГОСТ 2226-2013. Мешки из бумаги и комбинированных материалов. Общие технические условия. Введен 01.07.2014. М.: Стандартинформ, 2013. 37 с

- Эффективность завершающей стадии очистки диффузионного сока /В.А. Голыбин //Сахар. 2012. № 9. С. 30-33.

- ГОСТ 21-94. Сахар-песок. Технические условия. Введен 01.01.1997. М.: Издательство стандартов, 1978. 13 с.

- ГОСТ 18477-79. Контейнеры универсальные. Типы, основные параметры и размеры. Введен 01.01.1980. М.: Издательство стандартов, 1979. 12 с.

- ГОСТ 24597-81. Пакеты тарно-штучных грузов. Основные параметры и размеры. Введен 01.07.1982. М.: Издательство стандартов, 1981. 3 с.

- ГОСТ 26663-85. Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования. Введен 01.07.1986. М.: Издательство стандартов, 1981. 7 с.