Усовершенствование льдогенератора при производстве колбасных изделий

Автор: Майоров А.В., Козырев С.А.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 2-1 (53), 2021 года.

Бесплатный доступ

На мясоперерабатывающих предприятиях для изготовления чешуйчатого льда используется льдогенератор Л-250. Недостаток этого льдогенератора состоит в том, что в нем недостаточно развитая поверхность льдообразования, а также совмещение распылительных трубок с вращающимся валом требует сложной системы подачи воды с уплотняющими элементами. Поэтому предлагается усовершенствованный льдогенератор, у которого форма поверхности льдообразования (фактическое ее оребрение) дает возможность интенсифицировать процесс теплоотдачи от воды к источнику холода, увеличить поверхность льдообразования, исключить сложную систему подачи воды с уплотняющими элементами и тем самым повысить производительность льдогенератора, при неизменных его габаритах.

Льдогенератор, лед, теплоотдача, хладагент, фарш

Короткий адрес: https://sciup.org/170188416

IDR: 170188416 | DOI: 10.24412/2500-1000-2021-2-1-49-53

Текст научной статьи Усовершенствование льдогенератора при производстве колбасных изделий

Как известно фарш при измельчении нагревается, и на определенном этапе возникает опасность того, что начнут изменяться его свойства - белок может свернуться и перестанет связывать влагу, что сразу ухудшит качество конечного продукта.

Наличие льда в куттере гарантирует стабильность качества фарша, что значительно предопределяет качество конечного продукта. Кроме того, наличие льда в куттере позволяет насытить водой измельчаемую массу, увеличив тем самым ее массу. При правильно осуществляемом технологическом процессе приготовления фарша лед, добавленный в определенном количестве в куттер, связывается с белком.

Если использовать воду для охлаждения фарша, то она должна быть близка к нулевой температуре, чего достаточно сложно добиться, так как придется использовать дорогостоящие агрегаты по охлаждению воды. В противном случае, если будет использоваться просто водопроводная холодная вода (около +15°С), то она не будет выполнять своей функции охлаждения фарша, так как его температура около +4…+6°С. Следовательно, если включать в производственный процесс этап охлаждения воды до 0°С, существенно вырастает себестоимость продукции.

Именно эту проблему решает лед. Во-первых, в отличие от воды его легко равномерно распределить по объему фарша в куттере. Во-вторых, его охлаждающая способность очень велика - ведь количество тепла, которое поглощает лед при фазовом переходе, весьма значительно. Недостатком применения льда можно считать только то, что его твердые частицы быстрее тупят ножи куттера.

В пищевой промышленности могут использоваться разные виды льда, каждый из которых имеет свои особенности и область применения. Это может быть лед: в блоках, с водой, мелкозернистый, трубчатый или пластинчатый, чешуйчатый.

Благодаря большой поверхности теплообмена чешуйчатый лед охлаждает лучше, чем любой другой тип льда. Важное значение имеет температура льда, которая делает его «сухим» (с пониженным содержанием влажности) и поэтому чешуйчатый лед не слипается и не образует комков. Кроме того, производство чешуйчатого льда более экономично по сравнению с другими типами. В льдогенераторах для получения чешуйчатого льда можно использовать разные виды хладагента и поэтому следует проанализировать преимущества и недостатки каждого из них.

Льдогенераторы могут быть классифицированы как по видам, составу и назначению вырабатываемого льда, так и по способам и источникам охлаждения и по конструктивным особенностям. Льдогенераторы бывают периодического и непрерывного действия, с оттаиванием и механическим отделением льда [1-3].

Кроме того различают: неавтономные льдогенераторы – с централизованным охлаждением рассолами и непосредственно хладагентами, обычно бесконтактно; автономные (в частности агрегатные) автоматизированные льдогенераторы непосредственного охлаждения с компрессорными, абсорбционными, водяными пароэжекторными и термоэлектрическими холодильными машинами; в них используется механическая, тепловая и электрическая энергия.

Льдогенераторы с автоматизированным и ручным управлением по своей конструкции могут быть: с подвижными и стационарными льдоформами; панельные погружные и оросительные, в частности пакетнопанельные; то же, трубчатые с наружным и внутренним намораживанием льда, в частности кожухотрубные; роторные непрерывного действия – скребкового, шнекового и фрезерного типов; с плунжерным и гидравлическим отрывом льда от поверхностей льдообразования [4-6].

Ледяные холодоаккумуляторы (автономные и неавтономные) делятся на три вида: без отделения льда, с отделением льда (фригаторные), а также зероторного типа.

По производительности льдогенераторы подразделяют на большие (1000 кг/ч и более), средние (менее 1000, но более 100 кг/ч), малые (менее 100, но более 10 кг/ч) и мелкие (менее 10 кг/ч), в том числе льдогенераторы со встроенными льдохранилищами и мини-льдогенераторы (<1 кг/ч), обычно в составе домашних холодильников.

Аммиачное холодильное оборудование широко применяют в настоящее время на мясокомбинатах, однако его трудно назвать перспективным. Оно действительно довольно дешево в эксплуатации, но реально этот эффект могут ощутить только крупные предприятия, имеющие мощные установки.

В то же время усиливающиеся требования по обеспечению экологической безопасности производства переводят предприятия, имеющие аммиачные установки, в зону риска в любой момент можно ждать предписания от государственных органов о необходимости их замены в связи с появлением очередных новых правил. В связи с потенциальной опасностью повышается и ответственность персонала, работающего на аммиачных установках.

Фреоновые установки требуют более квалифицированного обслуживающего персонала, так как они в основном оснащены системами автоматического управления. Таким образом, появляется возможность иметь меньшее число обслуживающего персонала, ответственность которого за возможные ошибки не столь велика, как при использовании аммиачного оборудования.

В предлагаемых на российском рынке льдогенераторах реализуются два основных принципа устройства главного рабочего органа: с неподвижным или вращающимся барабаном [7-9].

В первом случае хладагент (фреон) переходит из жидкого в парообразное состояние с внешней стороны стенки неподвижного барабана, на внутренней стенке которого и образуется лед. Для его скалывания используется двигающийся нож или фреза. Во втором случае неподвижен нож, а лед образуется у стенки вращающегося барабана. Льдогенераторы с неподвижным барабаном более удобны в работе. Они имеют минимальное число движущихся частей, а, значит, более надежны. К тому же отсутствие трущихся деталей существенно упрощает обслуживание оборудования – не нужно заменять быстро изнашиваемые узлы. Еще один аргумент в пользу выбора неподвижного барабана в том, что рабочий орган в нем отделен от окружающей среды. При необходимости заменить любой сальник в агрегате с подвижным барабаном приходится полностью конденсировать фреон, что значительно увеличивает трудоемкость операции и занимает время.

Важно отметить, что при использовании неподвижного барабана можно достичь низкой температуры льда, в то время как при подвижном барабане может возникнуть большая разница температур на разных участках стенки барабана. Это позволяет получать чешуйчатый лед с одинаковой температурой каждой чешуйки, что необходимо соблюдать при последующем добавлении льда в куттер.

Для изготовления чешуйчатого льда в мясоперерабатывающих цехах современных перерабатывающих предприятий используют льдогенератор Л-250, содержащий такие элементы: корпус, установленный вертикально; охлаждающая рубашка; крышка; днище; система подачи воды в полость корпуса; приводной вал с установленным на нем подпружиненным ножом для съема льда, намерзшего внутри корпуса.

Форма корпуса цилиндрическая. А система подачи воды выполнена в виде водораспределительных трубок, которые закреплены на приводном валу.

Главным недостатком такого льдогенератора является то, что в нем недостаточно развита поверхность льдообразования. К тому же, совмещение распылительных трубок с вращающимся валом требует сложной системы подачи воды с уплотняющими элементами

Задача модернизации льдогенератора заключается в обеспечении простоты его обслуживания и повышении производительности.

Достичь данной задачи можно следующим образом. Корпус льдогенератора Л-250 выполнен в форме усеченного конуса, который направлен меньшим основанием книзу. Внутренняя поверхность корпуса выполнена с винтообразной нарезкой. Ножи установлены таким образом, что они могут перемещаться вдоль приводного вала, что соответствует профилю нарезки. Крышка над внутренней стенкой корпуса имеет несколько отверстий. А система подачи воды содержит желоб с отверстиями, размещенный на крышке.

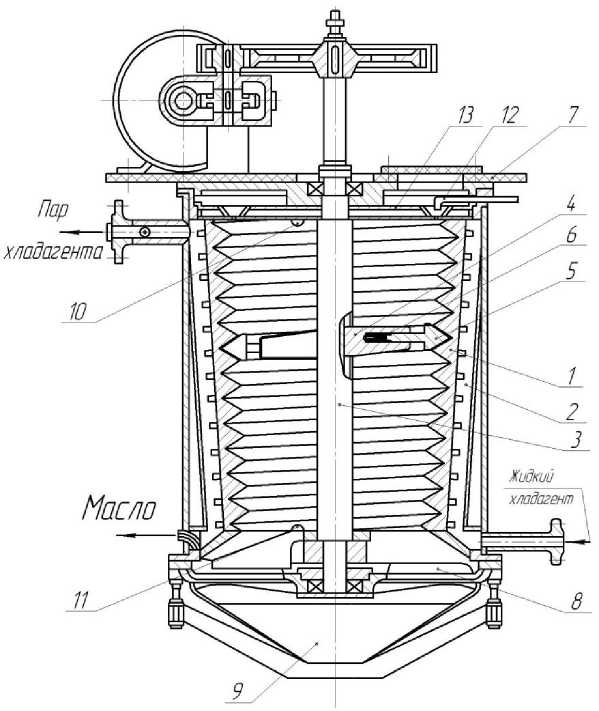

Рис. Общий вид модернизированного льдогенератора

На рисунке показан двустенный корпус льдогенератора, установленный вертикально. Его внутренняя поверхность конусная, с нарезкой (треугольного профиля). Корпус 1 оснащен источником 2 охлаждения (испаритель с кипящим хладагентом).

По оси льдогенератора установлен приводной вал 3 квадратного сечения с насадкой 4, имеющей возможность перемещения вдоль оси вала 3 и вращения вместе с ним. Насадка 4 имеет несколько радиальных отверстий, в которых установлены ножи 5, подпружиненные пружинами 6. Профиль лезвий ножей 5 повторяет профиль нарезки на льдообраэующей поверхности корпуса 1.

Льдогенератор имеет крышку 7 с отверстиями под вал и для залива воды в полость корпуса 1 и днище 8 с отверстиями под вал и для выпадения готового льда в льдопри-емник 9. Крышка 7 и днище 8 на своих внутренних поверхностях имеют конечные контактные переключатели 10 и 11.

Над крышкой 7 располагается напорный кран 12 для подачи воды. Здесь же закреплен распределительный желоб 13 с отверстиями, которые выполнены над отверстиями в крышке.

Рассмотрим принцип работы льдогенератора для производства чешуйчатого льда. Сначала открывается кран 12, из которого вода через отверстия, располагающиеся по периметру крышки 7 и распределительного желоба 13 попадает на внутреннюю часть корпуса 1. Частично вода стекает вниз вер- тикально, капая с верхнего зубца нарезки на последующий нижний. Часть воды стекает по нитке резьбы горизонтально. Стекая, вода охлаждается за счет отвода тепла к источнику охлаждения 2. В связи с этим, на поверхности нарезки образуется снеговая шуба или тонкий слой льда.

При вращении вала 3 насадка 4 с ножами 5 перемещается вертикально вдоль оси вала 3 за счет зацепления ножей 5 с нарезкой корпуса 1, при этом ножи 5 срезают лед с поверхности. При достижении насадкой 4 крайнего верхнего или нижнего положения срабатывают конечные переключатели 10, 11 и происходит реверс приводного двигателя и изменение направления вращения вала 3.

Скорость вращения вала 3 подбирается таким образом, чтобы время прохождения насадки 4 из одного крайнего положения в другое соответствовало периоду намораживания необходимого слоя льда. Чешуйки льда через отверстия в днище 8 падают в льдоприемник 9. Таким образом, процесс образования льда идет непрерывно.

Предлагаемая форма поверхности льдообразования (фактическое ее оребрение) дает возможность интенсифицировать процесс теплоотдачи от воды к источнику холода, увеличить поверхность льдообразо- вания и тем самым повысить производительность льдогенератора, при неизменных его габаритах.

Список литературы Усовершенствование льдогенератора при производстве колбасных изделий

- Ивашов В.И. Технологическое оборудование предприятий мясной промышленности: учеб. - СПб.: ГИОРД, 2010. - 736 с.

- Ковалевский В.И. Проектирование технологического оборудования и линий: Учебник для вузов. - СПб.: Гиорд, 2007. - 320 с.

- Курочкин А.А. Технологическое оборудование для переработки продукции животноводства: учебник для вузов. - М.: "КолосС", 2010. - 503 с.

- Машины и аппараты пищевых производств: Учебник для вузов. В трех книгах. Кн. 1 / С.Т. Антипов [и др.]; Под ред. В.А. Панфилова. - 2-е изд., перераб. и доп. - М.: "КолосС", 2009. - 610 с.

- Машины и аппараты пищевых производств: Учебник для вузов. В трех книгах. Кн. 2 / С.Т. Антипов [и др.]; Под ред. В.А. Панфилова. - 2-е изд., перераб. и доп. - М.: "КолосС", 2009. - 847 с.

- Машины и аппараты пищевых производств: Учебник для вузов. В трех книгах. Кн. 3 / С.Т. Антипов [и др.]; Под ред. В.А. Панфилова. - 2-е изд., перераб. и доп. - М.: "КолосС", 2009. - 551 с.

- Основы технологии производства и первичной обработки продукции животноводства: учеб. пособие / Л.Ю. Киселев [и др.]. - СПб.: Лань, 2012. - 448 с.

- Плаксин, Ю.М. Процессы и аппараты пищевых производств: Учебник для вузов / Ю.М. Плаксин, Н.Н. Малахов, В.А. Ларин. - 2-е изд., перераб. и доп. - М.: КолосС, 2006. - 760 с.

- Федоренко И.Я. Ресурсосберегающие технологии и оборудование в животноводстве: учебное пособие для вузов / И.Я. Федоренко, В.В. Садов. - Санкт-Петербург: Лань, 2012. - 304 с.