Влияние частоты вращения барабана сепарирующего зернометателя на эффективность очистки зерна

Автор: Гылыкова С.Ж., Ямпилов С.С., Цыбенов Ж.Б., Хандакова Г.Ж., Балданов В.Б., Жигжитов А.О.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса (технические науки)

Статья в выпуске: 1 (92), 2024 года.

Бесплатный доступ

В настоящее время в сельском хозяйстве имеющаяся зерноочистительная техника не соответствует современным условиям зернопроизводства и физически изношена. А малые и фермерские хозяйства и вовсе не имеют требуемой техники. Поэтому необходимо разработать зерноочиститель, максимально адаптированный к многообразию условий современного сельскохозяйственного производства, обеспечивающий минимальные затраты, но позволяющий на первом этапе обработки получить бóльшую часть зерна базисных кондиций и одновременно провести не только очистку, но и охлаждение и сушку. Разработан сепарирующий зернометатель, который отличается от всех существующих тем, что лопасти зернометателя выполнены из двух соединенных между собой серповидной и приемной частей, первая из которых имеет на периферии закругленный конусообразный участок, который позволяет снизить повреждение и травмирование семян и предварительно распределить поступающий зерновой материал на разные фракции. Анализ экспериментальных исследований показал, что возможно получить в процессе обработки более 80 % зерна базисных кондиций.

Сепарирующий зернометатель, зерно базисных кондиций, серповидная и приемная части лопасти, травмирование семян

Короткий адрес: https://sciup.org/142240227

IDR: 142240227 | УДК: 631.362 | DOI: 10.53980/24131997_2024_1_83

Текст научной статьи Влияние частоты вращения барабана сепарирующего зернометателя на эффективность очистки зерна

Анализ современного состояния зерноочистительной техники, находящейся в СПК и фермерских хозяйствах, показал, что растет потребность в универсальной многофункциональной зерноочистительной техники, которая способна за одну операцию произвести охлаждение, сушку, очистку и фракционирование зернового материала. Разработаны различной конструкции зернометателей и зернопультов, которые имеют один недостаток – рабочие органы травмируют и повреждают семена [1–3]. Кроме зернометателей, существуют фракционеры – пневмосепарирующие машины и другие рабочие органы, которые не только сепарируют зерновой материал, но, а также охлаждают и сушат зерновой материал [4–11]. Для выполнения данных требований в ВСГУТУ ведется разработка сепарирующего зернометателя. Разрабатываемое устройство способно производить одновременно сушку зернового материала и его очистку от примесей за один проход [12–15].

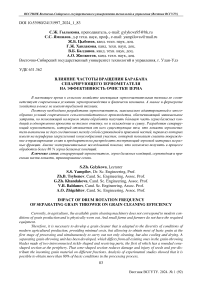

Отличается разработанный сепарирующий зернометатель от существующих тем, что имеет 8 лопастей барабана, каждая из которых выполнена из двух соединенных между собой серповидной и приемной частей, первая из которых имеет на периферии закругленный конусообразный участок с радиусом кривизны r, переходящий на конусообразный обод барабана, а приемная часть имеет обрезиненную рабочую поверхность и закреплена на диске под углом ɑ к радиусу барабана.

Целью исследования является изучение влияния частоты вращения барабана сепарирующего зернометателя на эффективность очистки зерна.

Материалы и методы исследования

Для изучения влияния частоты вращения барабана сепарирующего зернометателя и обоснования его основных параметров на эффективность очистки зерна были проведены экспериментальные исследования. Использовали экспериментальную установку сепарирующего зернометателя с вращающимся барабаном, в котором сплошные лопасти выполнены из двух соединенных между собой серповидной и приемной частей. Причем приемная часть лопасти имеет обрезиненную рабочую поверхность для уменьшения повреждения и травмирования семян.

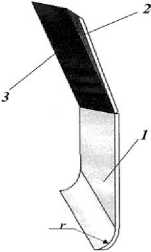

Общий вид экспериментальной установки представлен на рисунке 1. Проверили работоспособность сепарирующего зернометателя в подвале корпуса № 8. В качестве основного зернового материала было использовано: пшеницы - 50 кг, крупной примеси – 3 кг, мелкой примеси – 4 кг и легкой примеси – 3 кг.

Рисунок 1 – Общий вид экспериментальной установки

Экспериментальная установка сепарирующего зернометателя состоит из привода. Привод содержит электродвигатель, регулятор оборотов электродвигателя, червячный редуктор и 84

клиноременную передачу. Привод приводит в движение вал, который вращает барабан, содержащий сепарирующие устройства для очистки зернового материала. Барабан установлен в цилиндрический кожух выпускного патрубка.

Подается зерновой материал во вращающийся барабан из загрузочного бункера. Регулирует подачу зернового материала при помощи заслонки установленного в загрузочном бункере.

Разработанный сепарирующий зернометатель (рис. 2, 3) содержит лопастной барабан 1, состоящий из приемного 2 и несущего 3 кольцевых дисков. На периферии несущего кольцевого диска 3 установлен конусообразный обод 4, охватывающий концы закругленных конусообразных участков 7 и образующего зазор шириной Н с периферией приемного кольцевого диска 2. Приемная сторона 2 барабана 1 с зазором шириной Н расположена в цилиндрической части 5 выпускного патрубка 6.

Несущий кольцевой диск 3 закреплен на валу, который приводится в движение приводом 9 электродвигателя. Через выпускной патрубок 5 проходит питающий патрубок 10, соединенный с загрузочным бункером 11.

Рисунок 2 – Схема сепарирующего зернометателя: 1 – лопастной барабан; 2 – приемный кольцевой диск; 3 – несущий кольцевой диск; 4 – конусообразный обод; 5, 6 – выпускной патрубок;

7 – конусообразный участок кольцевого диска; 8 – цилиндрический кожух; 9 – привод с электродвигателем; 10 – питающий патрубок; 11 – загрузочный бункер

Рисунок 3 – Лопасть сепарирующего зернометателя: 1 – серповидная часть лопасти;

2 – приемная часть лопасти; 3 – обрезиненная рабочая поверхность

Каждый опыт проводился в следующей последовательности: устанавливали определенное значение изучаемых факторов (угол наклона выпускного патрубка к горизонту, частота вращения кольцевого диска зернометателя, удельную подачу зернового материала), на площади выброса зернового материала установили ограничители с шагом в 1 м: исходный зерновой материал после тщательного перемешивания загружали в загрузочный бункер 11 установки; на определенную величину открывали заслонку для подачи зернового материала и при- водили в действие двигатель зернометателя, по истечении работы на каждом участке производился сбор выброшенного материала, его дальнейшее взвешивание и определение в нем количества основного зерна, легкой, мелкой и крупной примесей; подсчитывали показатели эффективности выделения легких, мелких, крупных примесей. Доверительные границы случайной погрешности результата измерения находили по формуле:

£ = tctS(A), (1)

где tct - коэффициент Стьюдента, который в зависимости от доверительной вероятности Р и числа результатов наблюдений n н находили по таблице справочного приложения, указанного в ГОСТ.

Нами была принята доверительная граница случайной погрешности опыта 5 % при доверительной вероятности 0,95. Количество повторностей опыта, при которых обеспечивалась указанная точность результата, определялось в следующей последовательности.

Проводили две повторности опыта и по их результатам х 1 и х 2 , измеряемой величины полноты выделения компонентов, рассчитывали величины A, S(A) и £. Если полученная величина £ оказывалась больше 5 %, то проводили третью повторность, вновь рассчитывали указанные величины и сравнивали £ c 5 %. За достаточное количество повторных опытов принимали то, при котором £ < 5 %.

Анализ показателей зерна, поступающего на послеуборочную обработку, показал, что содержание и нем мелких и крупных примесей составляет в среднем около 7 %, хотя в отдельных случаях достигает 10 % и выше.

Для опытов был приготовлен зерновой материал, мелкая примесь в котором составляла 4 %, крупная 3 % и легкая примесь 3 %. В качестве основного зерна использовали пшеницу, очищенную от крупных примесей решетами Ø 4,5 и Ø 3,6, а от мелких примесей – решетами Ø 3,0 и Ø 2,6. В качестве мелкой примеси использовали семена сорных растений, легкой примеси – плевел, ости, пленки. А в качестве крупной примеси колоски, горох и др. Влажность пшеницы, использованной в опытах, составляла 13 %.

Эффективность процесса разделения зернового материала сепарирующим зерномета-телем оценивали показателем В.Г. и Г.В. Ньютона. Определяли полноту просеивания зерна легкой, мелкой и крупной примеси по секциям в % к количеству компонента, содержащегося во всех секциях пробоотборника. А затем вычисляли разность полноты просеивания легкой примеси и основного зерна. Для каждой площади выброса в 1 м определяли Е л эффективность очистки зерна от легких примесей:

Е л = ɛ л - ɛ з , (2)

где ɛ л – полнота выделения легкой примеси; ɛ з – полнота выделения основного зерна.

Аналогично определяли эффективность очистки зерна от мелких примесей Е м и эффективность очистки зерна от крупных примесей Е к и разность полноты просеивания мелкой примеси и основного зерна.

Результаты исследования и их обсуждение

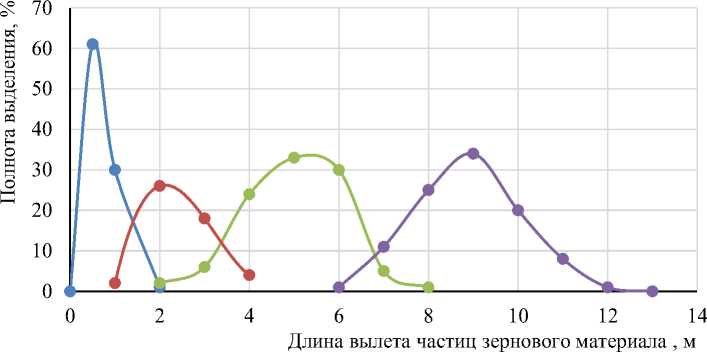

С целью обоснования частоты вращения барабана были проведены экспериментальные исследования по изучению влияния частоты вращения барабана на эффективность очистки зернового материала от легких, мелких и крупных примесей. Предварительно экспериментами было установлено, что более эффективно выделяются примеси при угле наклона выпускного патрубка 45 ° удельной подаче зернового материала 2,78 кг/с. При этих параметрах изучили влияние частоты вращения барабана сепарирующего зернометателя на эффективность очистки зерна.

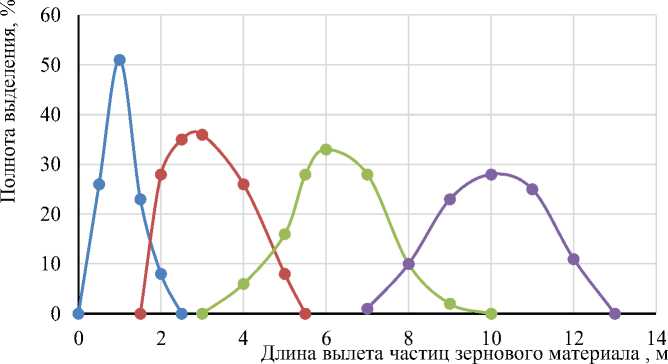

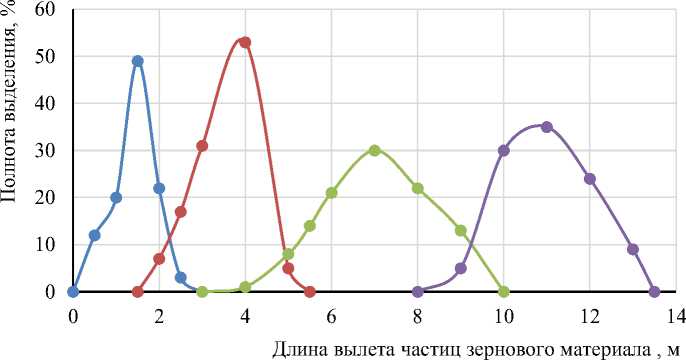

Анализ экспериментальных исследований показал, что с увеличением частоты вращения барабана сепарирующего зернометателя компоненты зернового материала все дальше вылетают и все меньше перекрываются. Так, перераспределение компонентов зернового материала наиболее эффективно при частоте вращения барабана 360 об/мин и при этом более эффективно выделяются легкие, мелкие и крупные примеси.

а) 260 об/мин, угол наклона 45°, 86 %, от 4 м до 6 м.

-

б) 330 об/мин, угол наклона 45°, 89 % , от 5 м до 8 м.

-

в) 360 об/мин, угол наклона 45°, 92 %, от 5 м до 9 м.

Рисунок 4 – Распределение компонентов зернового материала (вылет частиц) в зависимости от частоты вращения барабана (а, б, в): ▬ – легкая примесь; ▬ – мелкая примесь; ▬ – основное зерно; ▬ – крупная примесь

Если выделить фракцию зернового материала от 5 до 9 м, то можно получить фракцию основного зерна (пшеницы) 92 % базисных кондиций. При этом фракции зернового материала от 2,5 до 5 м и фракцию от 9 до 10 м можно отправить на доработку на существующие воздушно-решетные машины. А фракцию с легкими и мелкими примесями, которая распределилась до 2,5 м, и фракцию крупных примесей от 10 до 13, 5 м отправить в отходы, так как в них содержание основного зерна (пшеницы) составляет меньше 1 %.

Заключение

Анализ экспериментальных исследований показал, что сепарирующий зернометатель выбрасывает компоненты зернового материала на определенные расстояния. Крупные и тяжелые частицы улетают на дальние расстояния, ближе распределяются частицы основного зерна, а еще ближе частицы мелкой и легкой примеси.

Частицы легкой примеси располагаются ближе всех частиц зернового материала. Если собрать частицы основного зерна на расстоянии от 4 до 8 м можно получить зерно базисных кондиций более 80 %. Остальные промежуточные фракции – зерно с мелкими примесями (3– 4 м), зерно с крупными примесями от 8 до 10 м – доработать на существующих зерноочистительных машинах. Фракцию с легкими и мелкими примесями (ближе 3 м) и фракцию крупных примесей (дальше 10 м) в отходы (потери основного зерна в отходы меньше 1 %).

Наибольшая эффективность очистки наблюдается при угле наклона выпускного патрубка к горизонту 45 ° , удельной подаче зернового материала 2,78 кг/с, и при частоте вращения барабана 360 об/мин, при котором можно получить 92 % зерна базисных кондиций.

Список литературы Влияние частоты вращения барабана сепарирующего зернометателя на эффективность очистки зерна

- Абидуев Ан.А. Повышение эффективности технологических процессов фракционной очистки зерна и семян: автореф. дис. … д-ра техн. наук: 05.20.01. – Новосибирск, 2020. – 40 с.

- Шуханов С.Н. Совершенствование рабочего процесса зернометателей и зернопогрузчиков: автореф. дис. … д-ра техн. наук: 05.20.01. – М., 2012. – 39 с.

- Абидуев Ал.А. Повышение эффективности фракционного разделения и очистки зерна на порционном метателе: автореф. дис. … канд. техн. наук: 05.20.01. – Улан-Удэ, 2004. – 19 с.

- Саитов В.Е. Повышение эффективности функционирования зерноочистительных машин путем совершенствования их основных рабочих органов и пневмосистем с фракционной сепарацией: автореф. дис. … д-ра техн. наук. – Киров, 2013. – С. 41.

- Ямпилов С.С., Цыбенов Ж.Б., Хандакова Г.Ж. и др. Оптимизация комплекса машин для очистки зерновых культур // Технология пищевой и перерабатывающей промышленности АПК – продукты здорового питания. – 2022. – № 4. – С. 304–308.

- Yampilov S.S., Tsybenov Zh.B., Gylykova S.Zh. et al. Grain Separating and Throwing Machine in inline Grain Processing. ETESD-2022 IOP Conf. Series: Earth and Environmental Science 1112 (2022) 012071 IOP Publishing doi:10.1088/1755-1315/1112/1/012071.

- Патент RU №2465970 В07В 1/04 Сепаратор сыпучих материалов / Ямпилов С.С., Балданов В.Б., Пашинова Н.В., Цыбенов Ж.Б., Цыдыпов Ц.Ц. Патентообладатели: Федеральное государственное образовательное учреждение высшего профессионального образования «Восточно-Сибирский государственный университет технологии и управлении». – Заявка № 2010150212, заявл. 07.12.2010; опубл. 10.11.2012.

- Патент RU № 2148439 В07В 1/04 Сепаратор сыпучих материалов / Ямпилов С.С., Зюлин А.Н., Дондоков Ю.Ж., Подкорытов Д.В. Патентообладатели: Федеральное государственное образовательное учреждение высшего профессионального образования «Восточно-Сибирский государственный университет технологии и управлении». – Заявка № 98114358/03(016242), заявл. 28.07.1998; опубл. 11.01.2000.

- Корнеев С.В. Интенсификация рабочего процесса зерноочистительной машины предварительной очистки путем фракционирования зернового материала: автореф. дис. … канд. техн. наук: 05.20.01. – Киров, 2002. – 20 с.

- Ямпилов С.С. Тенденции мирового производства зерносемяочистительной техники // Международный сельскохозяйственный журнал. – М., 1999. – № 6. – С. 39–40.

- Микитюк М.Е. Повышение эффективности очистки зерна на цилиндрическом подсевном решете: автореф. дис. … канд. техн. наук: 05.20.01. – Барнаул, 2023. – 20 с.

- Патент RU 2578918 В65G 31/04 Сепарирующий метатель сыпучих материалов / Цыбенов Ж.Б., Ямпилов С.С., Матуев А.А., Цыбенова Л.Г., Хандакова Г.Ж. Патентообладатели: Федеральное государственное образовательное учреждение высшего профессионального образования «Восточно-Сибирский государственный университет технологии и управлении». – Заявка № 2015100908, заявл. 12.01.2015; опубл. 01.03.2016.

- Ямпилов С.С., Цыбенов Ж.Б., Жигжитов А.О. и др. Исследование процесса разделения зернового материала в сепарирующем зернометателе // Вестник ВСГУТУ. – Улан-Удэ, 2023. – № 2. – С. 57–64.

- Ямпилов С.С., Цыбенов Ж.Б., Жигжитов А.О. и др. Теоретическое описание процесса разделения частиц зернового материала // Вестник ВСГУТУ. – 2022. – № 4. – С. 40–44.

- Цыбенов Ж.Б., Ямпилов С.С., Балданов В.Б. и др. Дифференциальное уравнение движения частицы зернового материала в сепарирующем зернометателе // Вестник ВСГУТУ. – 2022. – № 2. – С. 56–61.