Влияние основных параметров гравитационного сепаратора на эффективность очистки зерна от мелкой примеси

Автор: Балданов В.Б., Ямпилов С.С., Хандакова Г.Ж.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 3 (54), 2015 года.

Бесплатный доступ

В статье приведены результаты экспериментального обоснования основных параметров гравитационного сепаратора для очистки зерна от мелкой примеси. Разработан новый гравитационный сепаратор для очистки зерна, работающий без использования электроэнергии. Данный сепаратор отличается от всех существующих тем, что он состоит из двух зигзагообразных каналов, в которых установлены каскады гребенок. Для определения оптимальных параметров гравитационного сепаратора было произведено планирование эксперимента при помощи полного факторного эксперимента (ПФЭ-2 3). Чтобы получить представление о геометрическом образе, в программе Statistica 6.0 построили график зависимости эффективности очистки зернового материала от мелкой примеси. Установлено, что максимальная эффективность очистки зернового материала от мелкой примеси (90-94%) обеспечивается при удельной подаче 11-12 т/ч·м, засоренности 6-5 % и количестве гребенок 8 шт.

Удельная подача, сепарирующие гребенки, засоренность, эффективность очистки

Короткий адрес: https://sciup.org/142143051

IDR: 142143051 | УДК: 631.362

Текст научной статьи Влияние основных параметров гравитационного сепаратора на эффективность очистки зерна от мелкой примеси

Зерноочистительная техника, имеющаяся в сельском хозяйстве, морально устарела, так как она не соответствует современным условиям зернопроизводства, физически изношена на 70-80% и количественно недостаточна (обеспеченность техникой средних и крупных хозяйств не превышает 40%, а фермерские хозяйства вовсе не имеют требуемой техники) [2].

Поэтому необходимо создание новых зерноочистительных машин, максимально адаптированных к многообразию условий современного сельскохозяйственного производства и обеспечивающих решение задач по очистке зерна при минимальных капитальных и энергетических затратах.

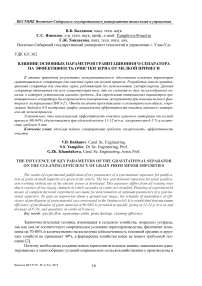

В связи с этим разработан гравитационный сепаратор (рис. 1) для очистки зерна от примесей [1].

Рис. 1. Общий вид и принципиальная схема гравитационного сепаратора для очистки зерна:

1 ‒ загрузочный бункер; 2 ‒ заслонка подачи материала; 3 ‒ сепарирующие гребенки для выделения крупной примеси (сходовая фракция); 4 ‒ сепарирующие гребенки для выделения мелкой примеси (проходовая фракция); 5 ‒ скатные доски; 6 – сплошной накопитель;

7 – подвижная заслонка; I ‒ патрубки для вывода крупной примеси; II ‒ патрубки для вывода мелкой примеси; III ‒ патрубок для вывода очищенного зерна; IV ‒ патрубки для вывода мелкой примеси в боковую сторону

Гравитационный сепаратор для очистки зерна работает за счет использования сил гравитации, принципиально отличается от всех существующих гравитационных сепараторов тем, что в нем исходный зерновой материал делится на две части для уменьшения удельной нагрузки на гребенки. Как показали предварительные исследования, уменьшение удельной нагрузки на сепарирующие гребенки позволяет увеличить эффективность выделения мелких и крупных примесей.

Принцип работы гравитационного сепаратора: исходный зерновой материал попадает из бункера-питателя 1 на правую и левую стороны сепаратора, т.е. исходный зерновой материал делится на два потока. Один поток, попадая на правую сторону сепаратора, поступает в правый зигзагообразный канал, в котором установлен каскад гребенок 3, 4, а затем на сплошной накопитель 6, в котором происходит перераспределение частиц зернового материала. Более мелкие частицы мелкой примеси и основное зерно опускаются в нижние слои, а затем поступают на верхнюю первую гребенку 3. Зазор между прутками гребенки выбран таким образом, что мелкие примеси и основное зерно проходят в отверстия гре- бенки, а крупные примеси ‒ нет. Частицы крупной примеси и непрошедшие частицы основного зерна идут сходом с верхней первой гребенки и поступают на скатную доску 5, при этом направление движения зернового потока меняется.

После скатной доски они поступают на сплошной накопитель 6 , на котором происходит перераспределение частиц в слое. Мелкие частицы зернового материала опускаются в его нижние слои. А затем на верхнюю вторую гребенку 3 , где мелкие примеси и основное зерно проходят в отверстия второй гребенки, а частицы крупной примеси и непрошедшие частицы основного зерна идут сходом и поступают на нижерасположенную скатную доску 5 . Перемещаясь по этой скатной доске, зерновой материал поступает на верхнюю третью гребенку 3 , где частицы мелкой примеси и основного зерна проходят в отверстия гребенки, а частицы крупной примеси попадают в правый канал вывода крупной примеси I .

Частицы мелкой примеси и основного зерна, прошедшие в отверстия верхней первой гребенки, поступают на нижерасположенную скатную доску 5 . После нее они поступают на другую скатную доску и при этом меняют направление движения. Происходит перераспределение частиц в зерновом слое. Частицы мелкой примеси опускаются в нижние слои. Затем мелкие примеси и основное зерно поступают на гребенку 4 для выделения частиц мелкой примеси, в которой зазор между прутками гребенки выбран таким образом, что частицы мелкой примеси проходят в отверстия между прутками, а частицы основного зерна не проходят.

Частицы мелкой примеси проходят в отверстия верхней гребенки 4 для выделения частиц мелкой примеси и поступают на скатную доску 5 для вывода в боковую сторону сепаратора IV . А частицы основного зерна с непрошедшими частицами мелкой примеси поступают на сплошной накопитель 6 , где материал меняет направление движения и происходит перераспределение частиц в слое, далее материал поступает на верхнюю вторую гребенку 4 для выделения частиц мелкой примеси. Частицы мелкой примеси проходят в отверстия гребенки, попадают на скатную доску 5 , а затем направляются на вывод в боковую сторону IV .

Непрошедший материал (основное зерно с частицами мелкой примеси) поступает на сплошной накопитель 6 , где материал меняет направления движения, а затем поступает на гребенку 4 , где частицы мелкой примеси проходят в отверстия и поступают на скатную доску 5 , а затем в центральный канал вывода мелкой примеси II . Непрошедший материал поступает на нижерасположенный сплошной накопитель 6 , а затем на гребенку, на которой идет выделение частиц мелкой примеси, которые попадают в боковой канал вывода мелкой примеси и так далее IV .

Вторая часть исходного зернового материала (второй поток) поступает на верхнюю первую гребенку левой стороны, в отверстия которой проходят частицы основного зерна и мелкой примеси. А частицы крупной примеси с частицами мелкой примеси и основного зерна, не прошедшими в отверстия гребенок, идут сходом. Процесс сепарации зернового материала на левой стороне сепаратора, в левом зигзагообразном канале, в котором установлен каскад гребенок аналогичен процессу сепарации на правой стороне сепаратора.

Из анализа показателей зерна, поступающего на послеуборочную обработку, видно, что содержание в нем мелких и крупных примесей составляет в среднем около 7%, хотя в отдельных случаях достигает 10% и выше [5].

Для опытов был приготовлен зерновой материал, мелкая примесь в котором составляла 6%, крупная ‒ 6%. Зерновой материал поступает после предварительной очистки. После очистки на воздушно-решетных машинах компоненты зернового материала, которые использовались в исследованиях, были предварительно отсортированы. В качестве основного зерна использовали пшеницу, очищенную от крупных примесей решетами

∅ 4,5 и □ 3,6, а от мелких примесей ‒ решетами ∅ 3,0 и □ 2,6. Как показал анализ поступающего зерна на послеуборочную обработку, битые вдоль зерна основной культуры составляют основную часть мелкой примеси [5]. Поэтому из пшеницы была приготовлена мелкая примесь путем разрезания зерен вдоль на две равные половинки.

Каждый опыт проводился в следующей последовательности: устанавливали определенное значение изучаемых факторов, исходный зерновой материал после тщательного перемешивания загружали в загрузочный бункер 1 установки (см. рис. 1); на определенную величину открывали заслонку подачи материала 2 и включали секундомер, по истечении 40 с работы под энергосберегающий сепаратор для очистки зерна подставляли пробоотборник; отбор проб вели в течение 10 с, после чего пробоотборник быстро удаляли из-под энергосберегающего сепаратора; содержимое каждого пробоотборника взвешивали и разбирали для определения в нем количества основного зерна, мелкой и крупной примесей; результаты вносили в журнал экспериментального исследования; подсчитывали показатели эффективности выделения мелких, крупных примесей ( Е м , Е к ) по формуле В.Г. и Г.В. Ньютонов [4] для каждого пробоотборника в отдельности.

Объективным параметром оптимизации является эффективность очистки зерна от примесей.

На основании результатов априорного ранжирования факторов были определены следующие факторы и их уровни варьирования: Х 1 = 4-20 т/ч·м – удельная подача (Q); Х 2 = 28% ‒ засоренность (Со); Х 3 = 4-8 шт. – количество гребенок (n).

Для обоснования основных параметров (удельной подачи, количества гребенок, засоренности) было произведено планирование эксперимента при помощи полного факторного эксперимента (ПФЭ-23).

Для реализации эксперимента использовали ротатабельное центральное композиционное планирование эксперимента (РЦКП), которое позволяет получать более точное математическое описание поверхности отклика. После реализации эксперимента и обработки данных было получено уравнение регрессии:

у = 90,89 - 0,64х 1 - 0,63х 2 + 5,09х 3 - 4,01х 12 - 1,5х 22 - 2,8х 32 . (1)

Оценка адекватности теоретических и экспериментальных исследований проводилась по критерию Фишера [3], где F расч . = 2,1 ≤ F теор. = 5,32 при 95%-ной достоверности. Среднеквадратическая ошибка не превышала 5%.

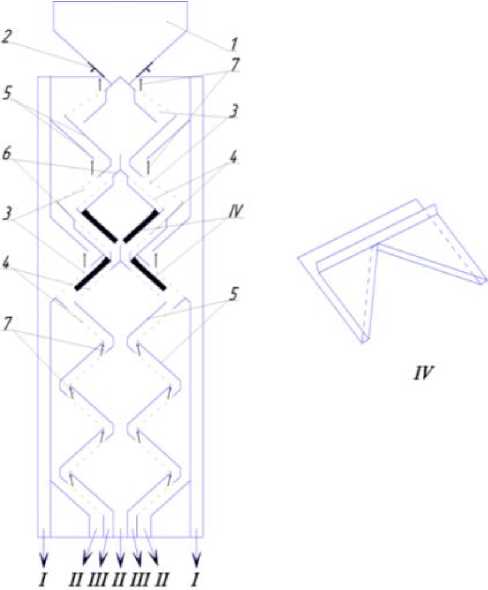

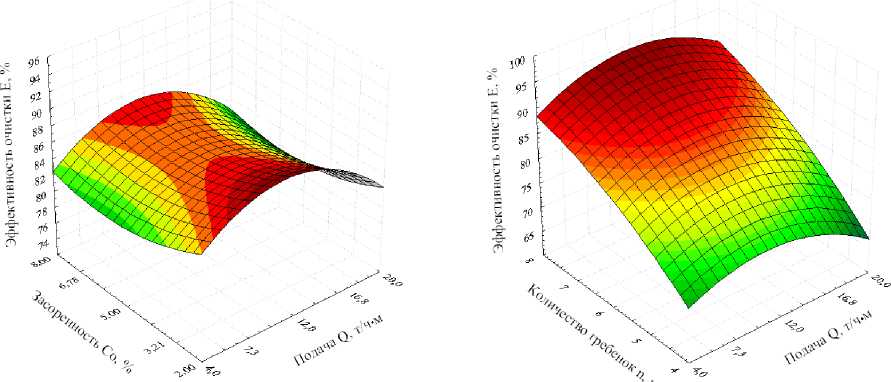

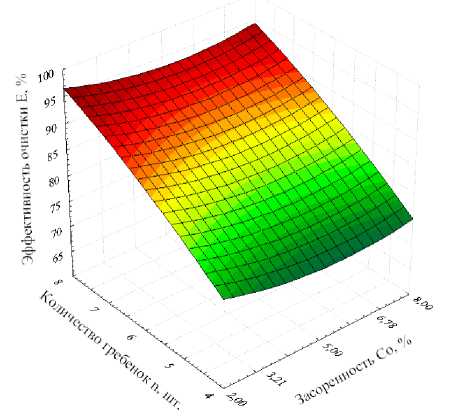

Канонический анализ математической модели (1) позволил получить наглядное представление о геометрическом образе изучаемой функции отклика. Чтобы получить представление о геометрическом образе, в программе Statistica 6.0 построили графики зависимости эффективности очистки зернового материала от мелкой примеси (рис. 2, 3, 4).

Во-первых, после рассмотрения влияния факторов х 1 и х 2 на эффективность очистки зерна при стабилизации х 3 на нулевом уровне и дифференцирования по х 1 и х 2 уравнение (1) в канонической форме запишется:

у = 83,49 + 1,8х1 - 2,7х2 - 0,08х12 + 0,22х22.(2)

Каноническое уравнение (2) в геометрическом образе изображено на рисунке 2.

Во-вторых, рассмотрим влияние факторов х 1 и х 3 при стабилизации х 2 . После аналогичных математических преобразований получим каноническое уравнение:

у = 28,35 + 1,66х1 + 11,6х3 - 0,09х12 - 0,63х32.(3)

По аналогии уравнение (3) в геометрическом образе изображено на рисунке 3.

В-третьих, если рассмотреть влияние факторов х 2 и х 3 при стабилизации х 1 , то после аналогичных преобразований уравнения (1) получим уравнение в канонической форме:

у = 52, -2,99х2 + 8,63х3 + 0,25х22 - 0,32х32.(4)

Уравнение (4) в геометрическом образе изображено на рисунке 4.

Рис. 2. Эффективность выделения мелкой примеси в зависимости от удельной подачи зернового материала и засоренности зернового материала

Рис. 3. Эффективность выделения мелкой примеси в зависимости от удельной подачи и количества гребенок

Рис. 4. Эффективность выделения мелкой примеси в зависимости от засоренности зернового материала и количества гребенок

Вывод: таким образом, установлено, что максимальная эффективность очистки зернового материала от мелкой примеси 90-94% обеспечивается при удельной подаче 1112 т/ч·м, засоренности 6-5% и количестве гребенок 8 шт.

Список литературы Влияние основных параметров гравитационного сепаратора на эффективность очистки зерна от мелкой примеси

- Патент РФ №2465970, МПК С2, В07В 1/04. Сепаратор сыпучих материалов/С.С. Ямпилов, В.Б. Балданов, Н.В. Пашинова, Ж.Б. Цыбенов, Ц.Ц. Цыдыпов (РФ). Опубл. 10.11.2012. -Бюл. № 31.

- Балданов В.Б., Ямпилов С.С., Цыдендоржиев Б.Д. Математическая модель процесса сепарации зернового материала гравитационным сепаратором//Вестник ВСГУТУ. -Улан-Удэ, 2013. -№ 5. -С. 85-90.

- Хартман К., Лецкий Э., Шефер В. Планирование эксперимента в исследовании технологических процессов: пер. с англ. -М., 1977. -552 с.

- Ньютон Г.В., Ньютон В.Г. Исследование эффективности классификации//Тр. Московского дома ученых. -М., 1937. -Вып. 2. -С. 59-74.

- Ямпилов С.С., Цыбенов Ж.Б. Технологии и технические средства для очистки зерна с использованием сил гравитации. -Улан-Удэ: Изд-во ВСГТУ, 2006. -167 с.