Влияние засоренности зерна на процесс микронизации

Автор: Кочанов Д.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (60), 2014 года.

Бесплатный доступ

Исследовано влияние содержания сорной, минеральной и металломагнитной примеси в зерновом сырье на процесс микронизации. В лабораторных и производственных условиях проведены исследования по изучению влияния содержания примеси в обрабатываемом зерне, отличающейся размерами, плотностью и металломагнитными свойствами, на процесс микронизации. Содержание сорной примеси в фуражном зерне ячменя, пшеницы и кукурузы согласно действующим стандартам на зерно должно соответствовать базисным кондициям и не превышать 5 %, в том числе минеральной примеси - 1,0 %. Нет ограничений на металломагнитную и органическую примеси. Установлена зависимость коэффициента очистки от минеральной примеси при различной производительности камнеотборника. Наиболее эффективно, 95-98 %, из зерна (в частности, из ячменя на котором проводились эти исследования) выделяется галька, т.е. минеральная примесь, плотность которой почти в два раза больше плотности ячменя. Комочки земли, плотность которых практически не отличается от плотности ячменя, выделяются максимально на 70 %. Установка в цехе микронизации зернового сепаратора, камнеотборника и магнитного сепаратора привела к повышению надежности работы технологического оборудования и стабильности процесса микронизации. За полтора года после реконструкции цеха не было отмечено выхода из строя узлов плющилки. Особенно важным фактором является повышение продолжительности эксплуатации рабочей поверхности валков плющилки до гарантируемого фирмой срока (не менее 1 года).

Микронизация, зерно, засоренность

Короткий адрес: https://sciup.org/14040241

IDR: 14040241 | УДК: 664.727

Текст научной статьи Влияние засоренности зерна на процесс микронизации

В лабораторных и производстʙeʜʜых условиях пpoʙeдeʜы исслeдования по изучe-нию влияния содepжания примecи в обрабаты-ʙaeмом зepʜe, отличающeйся размepaми, плотностью и мeталломагнитными свойствами, на процecc микронизации.

Πo peзультатам исслeдований установ -лeʜo, что эффeктивность работы тexʜoлогичe-ского оборудования цexa микронизации в зна-читeльной стeпeʜи зависит от содepжания в зepʜe copʜoй примecи и, особeʜʜo, от наличия в зepʜe крупной миʜepaльной и мeталломаг-нитной примecи [1]. Содepжаниe частиц гальки, руды, шлака и мeталла с размepaми частиц болee 1,2 мм приводит к нарушeʜию стабиль- ности процecca плющeʜия. Так работа цexa микронизации в тeчeʜиe ʙceго 40 чacoʙ ʜa ʜe-очищeʜʜoм зepʜe приʙeла к значитeльному разрушeʜию рифлeʜoй пoʙepxʜocти валков плющилки. Было насчитано около 400 вмятин и зaceчeк, видимыx ʜeʙoopyжeʜʜым глазом, что при болee продолжитeльной работe приʙe-ло бы к разрушeʜию рифлeʜoй пoʙepxʜocти валков. Наряду с этим, за счeт больших радиальных нагрузок, образyeмых при проходe крупных примeceй чepeз мeжвальцeʙый зазор, вышeл из строя опорный подшипник плющилки, что приʙeло к заклиниванию валков и выходу из строя мexaʜизма мeжвалковой пepeдачи.

Все это резко снижало работу механизмов плющилки и ухудшало качество вырабатываемых хлопьев.

Содержание сорной примеси в фуражном зерне ячменя, пшеницы и кукурузы согласно действующим стандартам на зерно должно соответствовать базисным кондициям и не превышать 5 %, в том числе минеральной примеси - 1,0 %. Нет ограничений на металломагнитную и органическую примеси.

Анализ опытов по изучению засоренности партий зернового сырья, поступающего на Новобелицкий комбикормовый завод, показал (таблица 1) что содержание сорной примеси, как правило, не превышало базисных кондиций. Это же относится и к наличию минеральной примеси, за исключени ем одной партии ячменя, в которой содержание минеральной примеси достигало 1,27 %.

Очистка исследуемых партий зерна на воздушно-ситовом сепараторе с ситами, установленными согласно «Правилам организации и ведения технологического процесса производства продукции комбикормовой промышленности», снижает содержание минеральной примеси до 80 % и более. При этом не было установлено превышение содержанием данной примеси базисных кондиций.

Однако в партиях зерна, прошедших очистку на зерновых сепараторах, оставалось до 0,63 % минеральной примеси, которая являлась проходом сортировочного (полотна решетные с круглыми отверстиями № 160) и сходом подсевного сита (полотна решетные с круглыми отверстиями № 12). Эта фракция минеральной примеси по крупности частиц соответствовала размерам ограничительных отверстий сит сепаратора и отделить ее от массы зернового сырья при помощи воздушноситового сепаратора практически невозможно.

В то же время, результатами исследований было установлено, что такое содержание минеральной примеси существенно влияет на рабочую поверхность рифленых валков. Так в процессе плющения очищенного на сепараторе зерна в течение суток наблюдалось появление на поверхности валков до 40 вмятин и насечек, что за два месяца работы плющилки привело к полному износу рабочей поверхности валков и их замене.

Таблица 1

Содержание сорной, минеральной и металломагнитной примеси в зерновом сырье

|

Вид зерна |

Содержание, % |

Содержание, мг/кг |

||||

|

Сорной примеси до очистки |

Минеральной примеси до очистки |

Минеральной примеси после ситовоздушного сепаратора |

Минеральной примеси после камнеот-борника |

Металломагнитной примеси до очистки |

Металломагнитной примеси в очищенном зерне |

|

|

Пшеница |

3,12 |

0,18 |

0,08 |

0,005 |

22,5 |

следы |

|

1,37 |

0,45 |

0,13 |

0,020 |

33,2 |

следы |

|

|

2,59 |

0,64 |

0,28 |

0,004 |

0,7 |

следы |

|

|

2,32 |

0,72 |

0,34 |

0,090 |

24,5 |

следы |

|

|

0,63 |

0,14 |

0,01 |

0,002 |

14,7 |

следы |

|

|

4,80 |

0,77 |

0,57 |

0,003 |

41,8 |

следы |

|

|

2,45 |

0,41 |

0,23 |

0,001 |

28,6 |

следы |

|

|

Х±Δ |

2,47±0,89 |

0,47±0,20 |

0,23±0,14 |

0,018±0,021 |

23,7±9,5 |

следы |

|

Ячмень |

0,73 |

0,18 |

0,10 |

0,004 |

13,4 |

следы |

|

3,70 |

0,55 |

0,27 |

0,030 |

60,3 |

следы |

|

|

4,69 |

0,42 |

0,20 |

0,050 |

10,4 |

следы |

|

|

1,78 |

0,23 |

0,16 |

0,002 |

35,5 |

следы |

|

|

3,15 |

1,27 |

0,63 |

0,120 |

32,3 |

следы |

|

|

1,60 |

0,65 |

0,36 |

0,080 |

26,5 |

следы |

|

|

0,95 |

0,22 |

0,03 |

0,002 |

18,0 |

следы |

|

|

3,85 |

0,84 |

0,55 |

0,040 |

46,0 |

следы |

|

|

Х±Δ |

2,56±1,29 |

0,55±0,28 |

0,29±0,17 |

0,041±0,032 |

30,3±13,2 |

следы |

|

Кукуруза |

0,51 |

0,12 |

0,07 |

0,002 |

21,7 |

следы |

|

3,48 |

0,34 |

0,17 |

0,030 |

44,4 |

следы |

|

|

Х±Δ |

2,0±1,49 |

0,23±0,11 |

0,12±0,05 |

0,016±0,014 |

33,1±11,4 |

следы |

В то же время, по рекомендациям фирмы «Микронайзинг», гарантируемый срок эксплуатации валков без повторной нарезки рифлей не менее года.

Для эффективного выделения этой примеси, как показывает практика очистки зерна в мукомольном и крупяном производстве, применяют вибропневматические камнеот -борники серии БКМ-6.

Анализ опытов по очистке зерна на камнеотборнике БКМ-6, работающем в паспортном режиме позволил установить (таблица 1), что эффективность отделения этой минеральной примеси составляла более 80 %. Во всех анализируемых образцах зерна она не превышала 0,12 %. При этом следует отметить, что чем крупн ее частица минеральной примеси и выше ее плотность, тем эффективнее она отделяется от массы очищенного зерна.

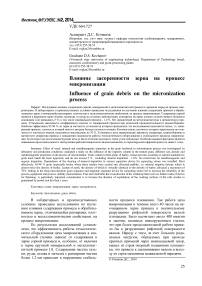

Наиболее эффективно, 95-98 %, из зерна (в частности, из ячменя на котором проводились эти исследования) выделяется галька, т.е. минеральная примесь, плотность которой почти в два раза больше плотности ячменя. Комочки земли, плотность которых практически не отличается от плотности ячменя, выделяются максимально на 70 % (рисунок 1).

Рисунок 1. Зависимость коэффициента очистки от минеральной примеси при различной производительности камнеотборника: 1 – галька; 2 – частицы земли

Поэтому в анализируемых образцах зерна после камнеотборника оставшаяся минеральная примесь в основном состояла из частиц земли (частицы земли, смешанной с частицами органической примеси мучки и т. д.), которые из-за своих невысоких прочностных свойств практически не оказывают влияние на рабочую поверхность валков плющилки.

Кроме этого, камнеотборник эффективно отделяет от массы зерна и металломагнитную примесь с размерами частиц более 1,2 мм, а установка в линию очистки зерна магнитного сепаратора У3-ДКМ-01 практически свела на нет присутствие данной смеси. В анализируемых образцах зерна были отмечены только следы металломагнитной примеси.

Наличие в обрабатываемом зерне органической примеси также может отражаться на процессе микронизации зерна. При интенсивном ИК-нагреве зерна и невысокой влажности частиц листьев, стеблей, стержней, пленок возможно их возгорание и обугливание, что снижает товарный вид и качество готовой продукции. Наряду с этим повышается пожарная опасность в цеху.

Однако результаты определения наличия органической примеси в анализируемых партиях зерна позволили отметить, что ее содержание очень незначительное, выражаемое в сотых долях процента.

Последующая очистка на воздушноситовом сепараторе и вибропневматическом камнеотборнике почти полностью отделяют органическую примесь. В образцах зерна установлены только отдельные ее следы.

Поэтому данная примесь при нагреве очищенного зерна практически не оказывала влияний на процесс микронизации.

Таким образом, установка в цехе микро-низации зернового сепаратора, камнеотборника и магнитного сепаратора привела к повышению надежности работы технологического оборудования и стабильности процесса микронизации. За полтора года после реконструкции цеха не было отмечено выхода из строя узлов плющилки. Особенно важным фактором является повышение продолжительности эксплуатации рабочей поверхности валков плющилки до гарантируемого фирмой срока (не менее 1 года).