Внедрение современных технологий нарезания резьбовых отверстий в труднообрабатываемых материалах

Автор: Курбанов А.З., Вагабов Н.М., Магомедова М.А., Омардибиров О.М.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 4 (67), 2017 года.

Бесплатный доступ

В статье рассматриваются результаты внедрения высокоточных технологий нарезания внутренних резьбовых отверстий в деталях, изготовленных из труднообрабатываемых материалов, на действующем производстве. В целях практической проверки результатов лабораторных исследований произведена обработка резьбовых отверстий различных деталей на действующем производстве, изготовленных из высоковязких сталей и сплавов. На основе этих исследований разработана высокотехнологичная и высокоточная технология, обеспечивающая высокое качество резьбовых отверстий малых диаметров в труднообрабатываемых материалах. Промышленное внедрение результатов лабораторных исследований метчика с новой схемой резания показало, что разработанная технология обеспечивает высокое качество нарезаемой резьбы малых диаметров в деталях, изготовленных из труднообрабатываемых материалов, и повышение стойкости инструментов по сравнению с существующими технологиями, которые могут быть рекомендованы для широкого внедрения в производство.

Обработка внутренних резьб, точность, качество, стойкость, профиль резьбы, схема резания

Короткий адрес: https://sciup.org/142228731

IDR: 142228731

Текст научной статьи Внедрение современных технологий нарезания резьбовых отверстий в труднообрабатываемых материалах

Вопрос оптимизации резьбонарезания в сложнолегированных сталях и сплавах является наиболее сложным и важным. Это имеет особое значение при изготовлении энергетических установок, которые испытывают действие вибрации, приводящее к деформации резьбы в местах контакта. Потеря работоспособности резьбового соединения значительно снижает надежность эксплуатации оборудования и может привести к аварии. Особенно возрастает требование к качеству резьбы. Для создания энергетических установок с более высокими характеристиками предусматривается использование сталей и сплавов с особыми физико-механическими свойствами: маломагнитных, коррозионностойких, кислотостойких. Это, как правило, стали аустенитного, аустенитно-ферритного и аустенитно-мартенситного классов типа Г13, 12Х18Н10Т, 07Х16Н6, Х17С2, 40Х5В2ФС, ХН77ТЮР, 20Х13, а также титановых сплавов ВТ5,ВТ7. Как показывает практика, обработка этих материалов резанием затруднена из-за их значительной склонности к наклепу при деформациях, высокой вязкости, плохого теплоотвода из зоны резания. Они обладают малым коэффициентом теплопроводности (λ=0,03) и низким коэффициентом обрабатываемости (Коб = 0,1…0,3). Поэтому технология и режимы резания, используемые для конструкционных углеродистых сталей, неприменимы к труднообрабатываемым материалам. Кроме того, обработка резьбовых отверстий и в особенности малых диаметров в труднообрабатываемых материалах в результате увеличения контакта инструмента с деталью, недостаточного смазывания и охлаждения, с учетом их повышенной склонности к схватыванию, увеличивает трение, что вызывает повышение температуры в зоне резания и интенсивный износ инструмента. Кроме того, наблюдается упругое воздействие витков резьбы, особенно при обработке титановых сплавов, характеризующихся низким значением модуля упругости, возникают нормальные силы, приводящие к защемлению зубьев метчика во впадинах резьбы и возрастанию суммарного крутящего момента.

В результате нарезания резьбы метчиками в труднообрабатываемых материалах наблюдаются сколы и выкрашивание отдельных зубьев, ухудшение качества обработки резьбы и поломка метчиков. Как показывает практика, брак изделий из-за поломок метчиков малых диаметров (6-16 мм) достигает 67%.

Постановка задачи

Повышения качества нарезаемой резьбы и производительности можно достичь разными путями, в частности за счет оптимального выбора режимов резания, улучшения конструкции режущего инструмента и применения современных высокопрочных материалов для их изготовления. Проектирование и производство режущего инструмента, а также разработка технологии резьбонарезания требуют научно обоснованного подхода, соблюдения законов теории резания, учета физико-механических свойств обрабатываемого материала и характеристик используемого оборудования. Разработка оптимальных конструкций инструмента с новой схемой резания и обоснованных технологических рекомендаций по выбору рациональных режимов резания для нарезания резьб малых диаметров в деталях из труднообрабатываемых материалов обеспечивает высокое качество получаемой резьбовой поверхности и высокую производительность.

Особое значение имеют лабораторные и производственные испытания разработанной технологии, основанной на создании конструкции комбинированного зенкер-метчика с новой схемой резания.

Методы исследования

Идея повышения качества обрабатываемой резьбы, производительности обработки резьбовых отверстий малых диаметров (6-16 мм) с помощью применения новой схемы резания, позволяющей сократить длины режущих кромок за счет формирования фасок размером 0,10,15 мм, перекрывающих толщину среза, и заборным конусом с углом φ, распространенным на всю резьбовую часть, научно обоснована нашими исследованиями. Как показали проведенные лабораторные и производственные исследования, обработка резьбовых отверстий малых диаметров нормальным метчиком, метчиком с шахматным расположением зубьев, коррегиро-ванным метчиком не обеспечивает высокого качества направленной резьбовой поверхности.

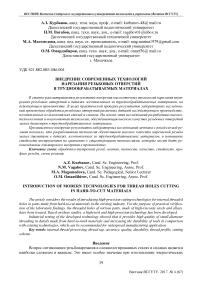

Для обеспечения высокого качества резьбовых отверстий и повышения стойкости метчиков применяется специальная схема резания, показанная на рисунке 1.

Рисунок 1 – Расчетная схема метчиковой части комбинированного инструмента

Исходя из рисунка 1, устанавливаем зависимость для определения угла δ, и радиальных углов шлифовального круга для дополнительного шлифования £ 1 и £ 2 .

По теореме синусов находим:

FC = р*зигф гдеу = 180о - / gQо + £\ = gQо _ / siny 2 2-

Тогда FC =

p*sin ф cos(^+ | ) ’

£

CE = FC * cos 2 =

£

Р * sin ^ * cos 2 cos(^ + 2)

£

Р * sinp* cos 2

£ . . £ cosy * cos 2 _ sm^ * sin 2

Р

£ ; ctg^ -tg2

X = C-L = NC- *ctg^ ;

NC’ = AM /tg ^ -tg£^ = CE (tg - - - tg^)

P(ty|--tS£i) _

TT^~ ; etg^ - tgi

P(tg^ ^-- tg£1)ctg£1 ctg^ - tg ^

P(tg^ ^ * ctgE ! - 1) ctg^ - tg ^

Получим tg = I

Находим

a-b

■

p a = (2 + f * sin|)ctg£1-f * cos|, где f- фаска AA; £1 - угол правой стороны впадины, выбирается на 2^3° меньше угла £2. Находим

---^-8 + f * sin -) * ctg£t + etgф-tg| 2

b = (T 2 C'+f * sin ^ * ctg£t + AM - f * cos ^ = ^0-5P

p

8 ■ etgф-tg |

В итоге получим tg5 = [(о,5Р + f * sin -) ctg£t — f * cos | - (o,5P — +-г — f * cos -] /P, ctg^-tg- 2 J

г

---^-г + f * sin -) ctg-t + ctgф—tg- 2)

где 5 - угол обратного конуса; ф - угол заборного конуса; £ 1 и £ 2 - соответственно углы профиля нарезаемой резьбы метчика.

Р Тз tg- 2 = —, Т 3 Т 4

СС =AM — 2AMtg$£ = Р —

£ 2tg2

£ ctgф — 2

= Р^1 —

2tg2

— ”£ ctgф — tg2

Н

ctgф — 3tg £

-12

ctgф — tg2

)

C'D'

C'C" sin (90° sin6

— 2) C’T’cjs^

sin9

,

£\ £

9 = 180° — ф — (90° —2) = 90°+ 2,

D'T 3 =(c'D'

с ' т ' 2

С05ф

■) cosф = (c ' D ' —

с'с"

2С05ф

■) С0Sф = C'D'cosф

—

с'с"

2 '

Т з Т 2 =ТТ — T 1 T 2 — T 2 T 3 = -ctg- ----^ — C'D'sinф,

2 2 ctg^-tg- tg-2 = — n —

Cf £

C cos2cosф CC

tg£ 2 =p—- 2 ctg 2

sind Р

+ f * sin2

—

ctgф —

—£ — C'D'sinф + f * cos £ tg2 2

p(

ctgф — 3tg2 ctgф — tg22

и

£ cos2cosф sin9

— 2^+f 2 *sin £

Р

(ctgф — tg 2) sin9

[sin9 + ^ctgф — 3tg2) cos£* sinфj * f2cos2

где f 2 - задняя фаска; f = OQ или QQ + Д н .

Исходный средний диаметр предлагаемого метчика принимаем несколько большим.

Длину короткой фаски определяем как

OQ =--^+ △ ; Z =

cos-/2

п1 з

Р *n

P tgф * Р ’

где z – общее число режущих зубьев; t – глубина резьбы; l 3 - длина заборного конуса; n – число перьев метчика; Δ – перекрытые, Δ=0,02…0,05 принимается в зависимости от шага резьбы.

Тогда oq= aa^^t..

n*cos(—

Последовательно находим

QD=

OQ*sina1

где « 1

= 90°

-

£ 2 ; ^ 2 =

( i -^):“ 2

180°

-

£

= 180°- (90°

sinaa2

, QQ ’ =

QD*sin^1

sin^ 2

,

-

; + ?)-& =90° + ^

-

£

-

^; &= |

-

.

Корректированный средний диаметр метчика D'cp будет

D’cp = DCp + 2QQ‘, где 51

= 90°

-

(GH

£

;^ 1 = 2

-

£ i я

—; di

2 1

= 180°- (90°

-

£

-

А £ , £ i

* )- "2+-

= 90°

+ £1 + ^.

Обсуждение результатов

При нарезании резьб в труднообрабатываемых материалах повышенной прочности величина износа по задней поверхности высока и эффективность метчиков низка, особенно при обработке резьбовых отверстий высокой точности. Поэтому потребовалось создание конструкции метчика с новой схемой резания [ 7 ] .

В конструкции автора [ 7 ] , признанной изобретением, это достигалось формированием специальной схемы резания, позволяющей сократить длины режущих кромок за счет формирования фасок размером 0,1-0,15 мм, перекрывающих толщину среза, и заборным конусом с углом ф , распространяющимся на всю резьбовую часть метчика [ 9 ] .

В целях практической проверки результатов лабораторных исследований проведена обработка различных деталей на действующем производстве, изготовленных из высоковязких сталей и сплавов. Резьбонарезание в деталях осуществляли инструментом стандартных конструкций и комбинированного строения. При этом контролировали количество резьбонарезаний и стойкость инструмента. Весь исследуемый инструмент был изготовлен из стали Р9К5 и имел НRС 64-65. Обрабатывали резьбовые отверстия МІ4 х 1,5 по 2-й степени точности.

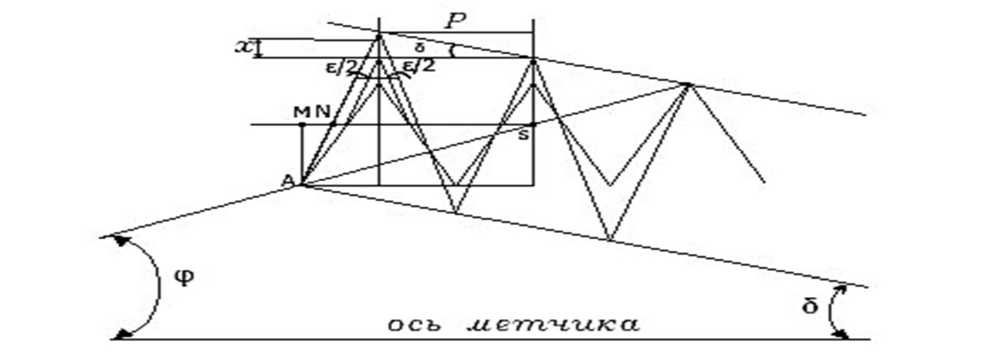

Результаты комплексных исследований представлены в таблице.

Для резьбонарезания выбран корпус топливного наcoca дизеля Ч 8.5/11 из стали 20X13 и другие изделия предприятий ОАО « Завод им. Гаджиева» (№ 1) и завода «Дагдизель» (№ 2). Резьбонарезание осуществлено метчиками нормальной конструкции, корригированным профилем и комбинированного строения при скорости резания 22 м/мин . Все метчики подобраны с углом заборного конуса, равным φ=3°. В таблице приведены резулътаты исследований, из которых видно, что стойкость комбинированного метчика составляет 60 мин, а нормального - 10 мин, комбинированным метчиком обработано 1600 отверстий, нормальным всего 235, т.е. стойкость комбинированных метчиков при равных условиях обработки превышает стойкость нормальных метчиков более чем в 6 раз. Стойкость метчика с корригированным профилем и шахматным расположением зубьев находится между стойкостью нормального метчика и стойкостью комбинированного метчика.

Таким образом, применение комбинированного инструмента разработанной конструкции позволяет сократить технологическое время peзьбонарезания корпуса водяного насоса с 7,2 до 1,2 мин и значительно повышает качество поверхности резьбы.

Таблица

Результаты комплексных исследований

|

Пред-приятие |

Детали |

Обрабатываемый материал |

Угол заборного конуса в град |

Скорость резания м/мин |

Метчики |

|||||||

|

нормальные |

шахматные |

корригированные |

комбинированные |

|||||||||

|

стойкость, Т, мин |

число отверстий |

стойкость, Т, мин |

число отверстий |

стойкость, Т, мин |

число отверстий |

стойкость, Т, мин |

число отверстий |

|||||

|

№ 1 |

Корпус насоса ЦН-105 |

20Х13 |

3О |

22 |

10 |

235 |

20 |

475 |

50 |

1100 |

60 |

1600 |

|

№ 1 |

ЦМ-86 |

12Х18Н10Т |

2О30׳ |

15,70 |

10 |

230 |

18 |

410 |

45 |

1100 |

60 |

1520 |

|

№ 1 |

Детали суд. арматуры |

ХН11ТЮР |

5О |

4,28 |

- |

5 |

1 |

10 |

16,5 |

165 |

25 |

255 |

|

№ 1 |

---"--- |

Н24ХГ |

3О |

6,28 |

4 |

25 |

8 |

40 |

35 |

90 |

50 |

130 |

|

№ 1 |

Патрубок уплотнит. |

10Х18Н12М ЗТЛ |

2О30׳ |

15,70 |

8 |

230 |

15 |

400 |

40 |

900 |

55 |

1250 |

|

№ 2 |

Клапаны дизеля |

40Х5В2ФС |

2О30׳ |

2,4 |

12 |

16 |

18 |

25 |

30 |

49 |

45 |

84 |

|

№ 2 |

Вставка вихревая |

Х17С2 |

3О |

6,28 |

6 |

80 |

15 |

300 |

30 |

800 |

40 |

1200 |

|

№ 2 |

Рычаг узла захлопки |

Х17Н2 |

3О |

6,28 |

6 |

60 |

12 |

250 |

25 |

580 |

45 |

700 |

|

№ 2 |

Детали суд. арматуры |

Г13 |

3 О |

22 |

2 |

20 |

4 |

30 |

30 |

80 |

45 |

120 |

|

№ 2 |

Винт |

ВТ5 |

7О30׳ |

6,28 |

2 |

20 |

5 |

60 |

40 |

500 |

50 |

600 |

|

№ 3 |

Втулка |

ВТ7 |

2О30׳ |

6,28 |

0,6 |

7 |

9 |

120 |

15 |

145 |

||

Для получения более точных результатов необходимо провести исследование структуры и содержания обрабатываемого материала жаропрочной стали 40Х5В2ФС, применяемой для изготовления клапанов дизелей, а также учесть особенность технологии резьбонарезания в этих материалах. Результаты некоторых проведенных исследований показаны на рисунке 2.

Нормальный метчик

Метчик с шахматным расположением зубьев Корригированный метчик

Комбинированный метчик

Рисунок 2 – Стойкость и ресурсоспособность метчиков различной конструкции

Выводы

Проведенные лабораторные и производственные испытания работоспособности метчиков с новой схемой резания, позволяющей уменьшить площадь контакта зубьев метчика с обрабатываемой поверхностью в зоне резания за счет сокращения длины режущих кромок, показали ее высокую эффективность. Таким образом, проведенными исследованиями установлено, что точность геометрических параметров, прочность и качество поверхности резьбы, нарезаемой комбинированным зенкер-метчиком со специальной схемой резания в труднообрабатываемых материалах, значительно выше тех же параметров резьбы, полученной обработкой стандартными метчиками. Идея объединения метчика с зенкером для создания комбинированного инструмента заключается в том, что его зенкерная часть обеспечивает исправление оси отверстия под резьбу и стабилизирует припуск под дальнейщую обработку.

Список литературы Внедрение современных технологий нарезания резьбовых отверстий в труднообрабатываемых материалах

- Wu S.M. Tool-life the ting oy Respose Surfach Methodology. P. I. University of Wisconsin Madison. - ASME, Paper N 63. - P. 1.

- Westphal H. Die spannende Bearbeitung von Titan // Werkstattstechnik und Maschinenbau. -1957. - N 3.

- Cook E. Titanium Demands Special Consideration // Machineru. - 1956. - Vol. 62, N 7.

- Sato T., Tujita N. The Present stage and the future of the machinability data service in Japan // Proc. 14-th Int. Mach. Tool. Dec. and Res. Conf. - Manchester, 1973. - P. 685-690.

- Jacob E. Anwendung des Programms AUTOTECH - KOPA 2 // Verteidigungstechnik und Betrieb, Bd. 25. - 1975. - N 11. - S. 668-672.