Вычислительный эксперимент в создании системы виртуального проектирования барабанных сушилок с тепловым насосом

Автор: Шевцов А.А., Ткач В.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (101) т.86, 2024 года.

Бесплатный доступ

Одним из эффективных направлений исследования реальных технологических процессов является создание виртуальных процессов и его составляющих. В работе созданы виртуальные компьютерные модели, устанавливающие связь между математической моделью процесса сушки и моделируемой конструкцией двухсекционной барабанной сушилки, укомплектованной абсорбционном водоаммиачным тепловым насосом. Для имитационного моделирования процесса сушки использована математическая модель на базе дифференциальных уравнений тепломассопереноса А.В. Лыкова, алгоритмическое и программное обеспечение процесса сушки и создана единая виртуальная система, позволяющая в широком диапазоне изменения режимных параметров моделировать процесс сушки злаковых, масличных и зернобобовых культур в барабанной сушилке в режиме реального времени. Для проведения вычислительного эксперимента в одной из CAD систем выполнена трехмерная визуализация барабанной зерносушилки и использована графическая оболочка среды LabVIEW с набором всех инструментов, необходимых для сбора данных, их анализа и представления полученных результатов. 3D - исполнение барабанной сушилки в САПР (системе автоматизированного проектирования) позволила моделировать реальные условия ее эксплуатации, выполнять сравнение альтернативных вариантов и осуществлять выбор наилучших конструкторских решений.

Виртуальное исследование, математическое моделирование, компьютерное моделирование, сушка, тепловой насос

Короткий адрес: https://sciup.org/140308557

IDR: 140308557 | УДК: 004.94 | DOI: 10.20914/2310-1202-2024-3-15-23

Текст научной статьи Вычислительный эксперимент в создании системы виртуального проектирования барабанных сушилок с тепловым насосом

DOI: Оригинальная статья/Research article

При проектировании зерносушильных технологий наряду с опытно – экспериментальными исследованиями часто становится необходимым создание компьютерных и математических моделей, позволяющих осуществлять комплексное исследование процесса сушки для определения его технологических возможностей и получения

оптимального результата [1, 2]. Широкое применение барабанных сушилок обусловлено рядом их преимуществ: надежность в эксплуатации, высокая производительность по испаренной влаге, простота в обслуживании и более низкие энергозатраты по сравнению с другими видами конвективной сушки [3–6].

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Снижение потерь зерна, обеспечение их сохранности определяется послеуборочной обработкой, в которой сушка имеет решающее значение. На всех этапах послеуборочной обработки зерна ставится задача повышения эффек- тивности технологических процессов сушки за счёт их интенсификации, снижения затрат на сушку, сохранения и повышения качества зерновых культур. Несмотря на большое разнообразие и широкий спектр возможностей, современные барабанные зерносушилки по–прежнему остаются наиболее энергоемким оборудованием современного производства по хранению и переработке зерна. Даже самые современные на сегодняшний день барабанные сушилки ведущих мировых производителей имеют низкий коэффициент полезного действия. Затраты теплоты на испарение 1 кг влаги в современных сушилках составляют 2250–2400 кДж, что в 3–4 раза превышает затраты теплоты в так называемой «идеальной сушилке» [6].

Конструктивные особенности барабанной сушилки

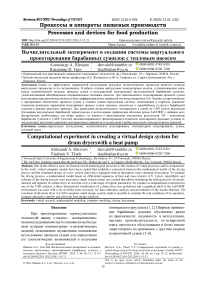

Объектом исследования является процесс сушки зерна злаковых, масличных и зернобобовых культур в барабанной зерносушилке. Для повышения коэффициента полезного действия современных зерносушилок барабанного типа, а также высокую стоимость подготовки сушильного агента и его значительные суточные объёмы потребления в период уборки урожая, практический интерес представляет конструкция секционной барабанной сушилки с вращающимися барабанами от одного привода [7] (рисунок 1).

Рисунок 1. Барабанная сушилка

-

Figure 1. Drum drуеr

Барабанная сушилка содержит неподвижный кожух 1, перфорированный барабан 2, состоящий из двух секций, профильную канальную насадку 3, кольцевые перегородки 4, подшипник 5, крышку подшипника 6, сальниковое уплотнение 7, стойку 8, ось 9, подшипник 10, зубчатое колесо–сателлит 11, внутренний венец неподвижного кожуха 12, внешний зубчатый венец 13, глухую крышку подшипника 14, крышку подшипника 15, переливной фланец 16, патрубки для подвода теплоносителя 17, неподвижный фланец 18, приводное колесо 19, привод 20, загрузочную воронку 21, разгрузочный бункер 22, патрубок для отвода теплоносителя 23, уплотнители 24, опорные стойки 25. Режим сушки зерна устанавливают по экспериментальным кривым сушки и нагрева в соответствии с кинетическими закономерностями процесса сушки конкретного вида зерна. Такая организация процесса способствует повышению эффективности сушки за счет более рационального использования энергии сушильного агента, позволяет интенсифицировать процесс сушки.

Подключение абсорбционного теплового насоса к барабанной сушилке

Из-за роста цен на традиционные энергоносители зерноперерабатывающие предприятия вынуждены искать новые пути энергоснабжения с применением независимых альтернативных источников энергии. Предпосылкой для использования новых источников энергии является расширяющийся рынок современного теплонасосного оборудования, способного эффективно использовать низкопотенциальную энергию, которая в большинстве случаев выбрасывается в атмосферу.

Тепловые насосы могут утилизировать низкопотенциальное тепло, снижая при этом не только финансовые, но и экологические издержки предприятия [8–12].

Теплонасосное энергоснабжение производственных объектов является одним из наиболее динамично развивающихся направлений мировой теплоэнергетики, использующей возобновляемые низкопотенциальные природные источники или вторичную энергию промышленных, сельскохозяйственных и других технологических процессов. Энергетическая значимость замещения традиционных теплогенераторов, использующих органическое топливо, тепловыми насосами (ТН) доказана широкомасштабным внедрением теплонасосных технологий в мире [13].

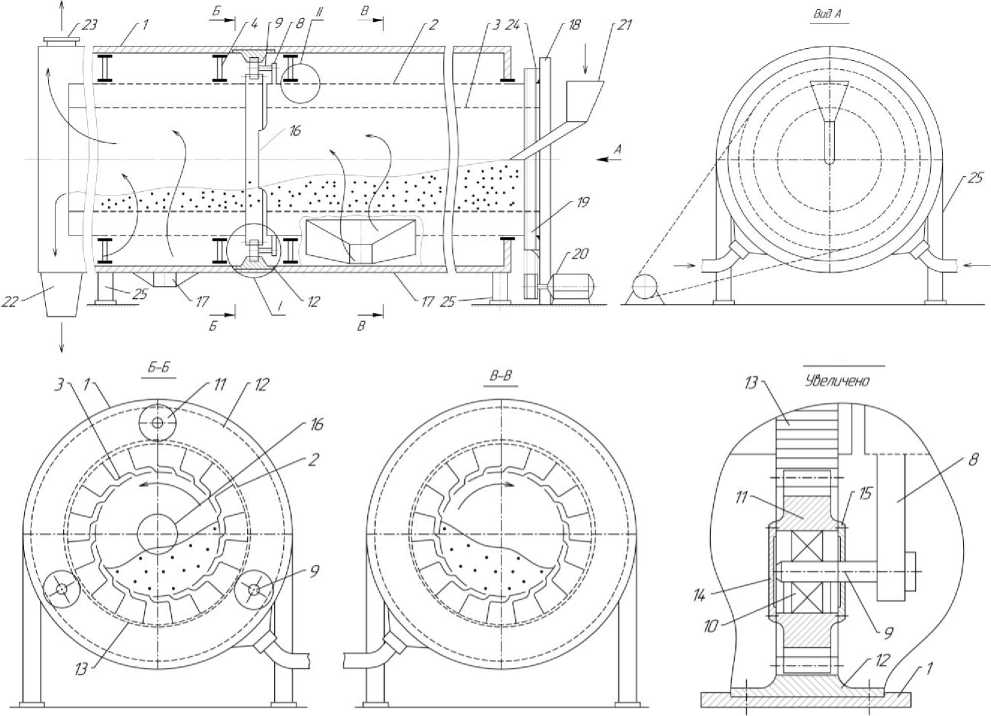

Рисунок 2. Схема барабанной сушилки с абсорбционным водоаммиачным тепловым насосом

Figure 2. Diagram of a drum dryer with an absorption water–ammonia heat pump

Теплонасосная технология зерносушения (рисунок 2) содержит зерносушилку 1 с зоной низкотемпературной сушки 2 , высокотемпературной сушки 3 , охладитель 4 , циклон 5 , вентиляторы 6 – 9 , фильтр тонкой очистки 10 , сборник конденсата 11 , насосы 12 , 32 , 33 , теплообменники 13 , 31 , распределители потоков 14 – 16 , смеситель 17 , парогенератор 18 , нагревательный элемент 19 , предохранительный клапан 20 , абсорбционный тепловой насос 21 , нагреватель 22 , ректификатор 23 , дефлегматор 24 , конденсатор 25 , терморегулирующие вентили 26 , 30 , рабочая и резервная секции испарителя 27 , 28 , абсорбер 29 , клапаны 34 – 41 . Потоки: 1.1 – влажное зерно злаковых или масличных культур; 1.2 – высушенное зерно; 1.3 – взвешенные частицы; 2.1 – высокотемпературный сушильный агент; 2.2 – низкотемпературный сушильный агент; 2.3 – смесь высокотемпературного и низкотемпературного сушильных агентов; 2.4 – очищенный сушильный агент; 3.1 – перегретый пар; 3.2 – отработанный перегретый пар; 3.3 – конденсат; 4.1 – пары аммиака; 4.2 – жидкий аммиак; 4.3 – испаренный аммиак; 4.4 – крепкий водоаммиач-ный раствор; 4.5 – слабый водоаммиачный раствор; 5.1 –подача оборотной воды сначала в конденсатор затем в дефлегматор; 5.2 – отвод оборотной воды из дефлегматора в рабочую секцию испарителя; 5.3 – подача оборотной воды из рабочей секции испарителя в абсорбер [14].

В соответствии со схемой (рисунок 2) влажное зерно подается в зерносушилку 1 и перемещается в гравитационном поле по зонам низкотемпературной сушки 2, высокотемпературной сушки 3 и попадает в охладитель 4 при противоточном продувании зернового слоя сушильным агентом, после чего отводится на хранение. Поглощая значительное количество влаги, отработанный сушильный агент теряет свою влагопоглощающую способность, и становится не пригодным для сушки. Поэтому после грубой и тонкой очистки соответственно в циклоне 5 и фильтре 10 отработанный сушильный агент подается на конденсацию в одну из секций испарителя абсорбционного водоаммиачного абсорбционного ТН, в которой снижается его влагосодержание с 0,025–0,028 до 0,005–0,007 кг/кг. При функционировании теплового насоса на стенках испарителя образуется слой ледяной корки (снеговой «шубы»), препятствующей теплообмену между кипящим хладагентом и сушильным агентом через оребренную охлаждающую поверхность испарителя. На поверхности испарителя возникает термическое сопротивление, что приводит к снижению коэффициента теплопередачи от хладагента к сушильному агенту по мере увеличения толщины «снеговой шубы». Попеременный режим работы секций испарителя 24 и 25 позволят непрерывно конденсировать влагу из отработанного сушильного агента в снеговую шубу, намерзающую на теплообменной поверхности одной секции испарителя, и одновременно размораживать другую секцию испарителя при ее отключении из контура рециркуляции хладагента и прекращении подачи сушильного агента. Синхронизированное переключение секций 24 и 25 обеспечивается с помощью средств автоматизации по текущей величине коэффициента теплопередачи при рекуперативном теплообмене между отработанным сушильным агентом и кипящим аммиаком.

Одна часть осушенного и охлажденного низкотемпературного сушильного агента нагревается в рекуперативном теплообменнике 13 и используется в качестве высокотемпературного сушильного агента с температурой 110–115 °С и через смеситель 17 подается в зону сушки 3 ; вторая часть с температурой 10–12 °С направляется в охладитель 4 . В смесителе 17 осуществляется смешивание потоков низкотемпературного и высокотемпературного сушильного агента. Полученная смесь с температурой 80–90 °С по потоку 2.3 подается в зону 2 сушилки 1 .

Образовавшийся конденсат после размораживания секции испарителя, работающей в режиме регенерации, отводится в сборник конденсата 11 и возвращается в парогенератор 18 насосом 12 в режиме замкнутого цикла. Размораживание секции испарителя осуществляется оборотной водой отводимой после дефлегматора 24 .

В парогенераторе 18 при затрате электроэнергии в электронагревательных элементах 19 образуется насыщенный водяной перегретый пар с давлением 0,36 Мпа, что соответствует его температуре 140 °С. Наличие предохранительного клапана 20 предотвращает аварийные сбои при увеличении давления пара в парогенераторе 18 выше допустимого.

Существенная роль в работе водоаммиач-ного теплового насоса отводится оборотной воде. Ее рециркуляция через абсорбер 29 , конденсатор 25 и дефлегматор 24 позволяет повысить энергетическую эффективность процессов конденсации паров воды в дефлегматоре и паров аммиака в конденсаторе и обеспечить отвод теплоты абсорбции из абсорбера.

Таким образом, водоаммиачный абсорбционный тепловой насос открывает реальные перспективы в создании экологической технологии сушки злаковых, масличных и зернобобовых культур при максимальном использовании альтернативной энергии, снижает удельные энергозатраты на 6–8 % путем рационального использования энергоносителей, обеспечивает повышение энергетической эффективности процесса сушки, исключает выбросы в окружающую среду.

Моделирование процесса сушки

Математическая модель процесса сушки зерна злаковых, бобовых и масличных культур сформулирована на основе дифференциальных уравнений академика А.В. Лыкова, учитывающих обобщенный закон перемещения влаги во влажном зерне в виде пара и жидкости [15, 16]. С учетом принятых допущений уравнения нестационарного тепломассопереноса в сферической системе координат представлены в виде:

с граничными условиями:

д T( г, т ) д r

д U(r, T ) д r

r = 1

r = 1

+ a

+ b

д 0 .

cm P 0^~ = * д t

д 2 0 2 д0 1 д и

+| + £ r Р 0 , д x 2 x д x ) д t

д и

— = a

д t

(д2и 2 ди 1 /д202

+I + amS+ ч дx2 x дx ) ^ дx2

c граничными условиями третьего рода:

, д 0

-л—

д x

x = R

+ а ( 0 x = R - 0 c ) -

- ( 1 - £ ) r o Р о P (u\x = R - u p ) = 0 ,

a

д и

m

x = R

+ amS + ^=R - ир) = 0, дr x=R

и начальными условиями:

0 ( x , 0) = 0 о, и ( x , 0) = и 0, (3)

где θ 0 , θ – начальная и текущая температура семян, K, θ с – температура теплоносителя, K; u, u р , u 0 – соответственно текущее, равновесное и начальное влагосодержание семян, кг/кг; ε – критерий фазового превращения, величина безразмерная, характеризующая долю влаги, перемещающейся в виде пара; r 0 – удельная теплота парообразования, кДж/кг; a m – коэффициент диффузии влаги, м2/с; δ – термоградиентный коэффициент, 1/К; а - коэффициент теплообмена, Вт/(мЛК); в - коэффициент сущсоотдачи, м/с; t – текущее время тепловой обработки, с.

После замены переменных: r = x / R – без-

размерная пространственная координата; T = ( θ-θ 0 ) / ( θ c –θ 0 ), U = u / u 0 – соответственно безразмерные температура и влагосодержание семян; τ = t / t k – безразмерное время, где t к – время сушки, получена безразмерная форма уравнений (1)–(3).

д T , ( д 2 T 2 д T 1 J д2 U 2 д U 1

= A11 + I + A12 +I, дт ^дr2 r дr ) ^дr2 r дr )

д U , (д 2 T 2 д T 1 л (д 2 U 2 д U 1 (л.

= A 21 'I + A 22 'I , (4)

дт ^ д r 2 r д r ) ^ д r 2 r д r )

r G [ 0 , 1 ]

т G [ 0 , 1 ]

1 - T(r T ) r = 1 ) -

- a 2 (U(r, T )r = 1 -

- и Р /и 0

'1 - T(r, T )|r = 1 ) + ’

+ b 2 (U(r,T)|

- и Р /и 0

I r = 1 -

= 0 ,

= 0 ,

с начальными условиями:

T(r, 0 ) = 0, U(r, 0 ) = 1 (6)

Получено приближённое решение в виде зависимостей:

T = — [ M z + Z/ т )sin(m n r) ] , r (7)

U = -[ Mw + W/ т )sin( m n r ) ] .

Для изначально сформулированной модели

составлено алгоритмическое и программное обеспечение и получено аналитическое решение с помощью математического пакета Maple [17–20].

Настройка математической модели осуществлялась в соответствии с теплофизическими и массообменными характеристиками конкретного сырья при минимальном отклонении расчетных и экспериментальных данных. В качестве примера использованы характеристики семян сои.

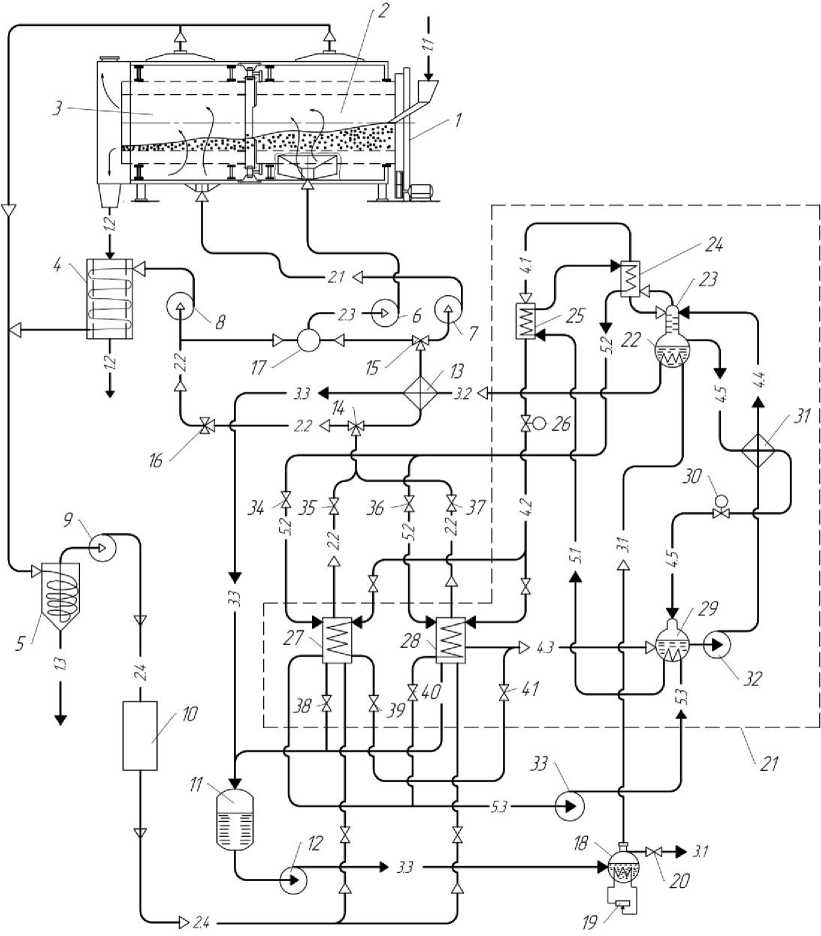

Рисунок 3. Расчетные кривые кинетики сушки в барабанной сушилке

Figure 3. Calculated curves of drying kinetics in a drum dryer

Расчетные кривые кинетики сушки семян сои в двухсекционной барабанной сушилке (рисунок 3) позволили спрогнозировать конструктивные и режимные параметры двухсекционной барабанной сушилки: длина барабана в первой и во второй секции – 2,1 и 1,6 м;

диаметры барабанов – 0,6 м; скорость сушильного агента в первой и во второй секции – 4,2 и 2,3 м/с; влагосодержание сушильного агента на входе в слой зерна – 0,006 кг/кг; скорость вращения барабанов в первой и во второй секциях – 1,7 и 1,0 об/мин; где температура в первой с секции барабана 82 °С, во второй секции барабана 115 °С. Погрешность результата моделирования для различных видов зерна злаковых и масличных культур не превышала 11–13 %.

Решение оптимизационной задачи процесса сушки

В качестве критерия оптимизации использованы суммарные энергетические затраты, приходящиеся на единицу массы испаряемой влаги [7]:

R = ( N 1 + N 2 + N 3 ) Ц э / U , (8)

где N 1 – потребляемая мощность электропривода вентилятора (кВт), затрачиваемая на преодоление аэродинамического сопротивления зернового слоя:

N = 9,81 kA v n ? , (9)

где kэ – коэффициент перевода механической энергии потока сушильного агента в электрическую, (кВт·ч) / (Н·м); v – скорость сушильного агента на входе в слой продукта, м/с; А и n – экспериментально определяемые коэффициенты, зависящие от свойств зерна; ? - степень заполнения барабана, в долях единицы; N2 – потребляемая тепловая мощность абсорбционного водоамми-ачного теплового насоса, кВт:

N2 = Qo / e, (10) где Qо – холодопроизводительность, кВт; холодильный коэффициент е = То / (Т - То), То, Т - температура охлаждаемого сушильного агента и окружающей среды, K.

Холодопроизводительность ТН определяли по формуле:

Q o = F k 0 m V , (11)

где F и – площадь теплопередающей поверхности испарителя ТНУ, м2; k – коэффициент теплопередачи испарителя, Вт / (м2·K);

k =

Q

F A t — р ’

где Q = Vc p(^ -12) - количество теплоты, по- даваемой отработанным сушильным агентом в испаритель теплового насоса, кДж/ч; с,р - средние значения теплоемкости, кДж / (кг-К), плотности, кг/м3, сушильного агента; V – объемный расход сушильного агента, м3/ч; F – площадь поверхности охлаждающего элемента испарителя, м2; Atcp = (t1 -12) / ln [(t1 -13 )/(t2 -13)] -среднелогарифмический температурный напор, С; t1, t2 – температура сушильного агента соответственно на входе и выходе из испарителя, °C; t3 – температура кипения хладагента в испа- рителе, °C, θm – средняя разность температур между сушильным агентом и кипящим хладагентом на охлаждающей поверхности испарителя, °C.

N 3 – мощность, потребляемая приводом вращения барабанов, кВт; Ц э – цена электроэнергии, р/кВт ч; U – количество влаги испаряемой в единицу времени, кг/ч:

N 3 = Ц э - N дв , (13)

Количество влаги испаряемой в единицу времени (кг/ч):

и = (х вых - х вх ) Р св Fv , (14) где x , x – соответственно влагосодержание сушильного агента на входе и выходе из слоя зерна, кг/кг; рсе - плотность сухого воздуха, кг/м3.

Информационное и алгоритмическое обеспечение дополнено критерием оптимизации (8), который устанавливает однозначную связь между удельными теплоэнергетическими затратами и параметрами сушильного агента. Показано, что изменение расхода сушильного агента в условиях случайных возмущений доставляет экстремум функции (8) с учетом (9) – (14), а в точке единственного оптимума имеет место минимум [6]. Сочетанием экспериментальных и аналитических методов исследования получены экстремальные характеристики процесса сушки в двухсекционной барабанной сушилке в зависимости от начальной влажности высушиваемого зерна [6].

Виртуальное исследование процесса сушки

Современные системы компьютерного моделирования в процессе контроля эффективности функционирования технического решения с использованием цифровой модели позволяют устранить все ошибки на этапе разработки до начала эксплуатации изделия. На создание опытного образца требуется большое количество ресурсов и времени. Выявление конструктивных недостатков на стадии разработки снижает стоимость изготовления оборудования и сводит к минимуму риски сбоев в дальнейшей работе.

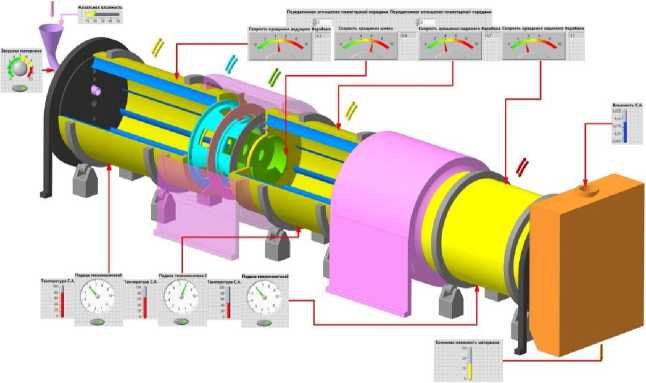

Для проведения вычислительного эксперимента в одной из CAD систем выполнена трехмерная визуализация барабанной сушилки. Использование графической оболочки среды LаbVIЕW предоставляет весь набор инструментов, необходимых для сбора данных, их анализа и представления полученных результатов. Мониторинг и управление процессами являются основными функциями этого программного продукта. Управление процессами может быть прямым или осуществляться через специальные программируемые логические контроллеры (ПЛК).

С помощью графического языка программирования LаbVIЕW 3D – модель барабанной сушилки интегрировалась в общую виртуальную систему с возможностью управления всех ее элементов на экране дисплея посредством подключения к виртуальной приборной панели. Вычислительный эксперимент, проводился в диапазоне режимных параметров, обусловленных областью допустимых технологических свойств высушиваемого зерна и минимальных удельных энергозатратах при заданной производительности сушилки и внесенных в базу виртуальной системы (таблица 1).

Таблица 1.

Параметры эксперимента

Table 1.

Experimental parameters

|

Скорость сушильного агента, м/с Первая секция Вторая секция |

Drying agent speed, m/s First section Second section |

4–6 2–4 |

|

Влагосодержание сушильного агента, кг/кг |

Moisture content of drying agent, kg/kg |

0,005–0,007 |

|

Скорость вращения переливной диафрагмы, об/мин |

Speed of rotation of overflow diaphragm, rpm |

2–4 |

|

Затраты энергии на единицу массы, кВт/кг: зерна пшеницы зерна рапса зерна сои |

Energy consumption per unit mass, kW/kg: wheat grain rape grain soybean grain |

0,63 1,6 1,78 |

|

Затраты энергии на единицу массы, кДж/кг: зерна пшеницы зерна рапса зерна сои |

Energy consumption per unit weight, kJ/kg: wheat grain rape grain soybean grain |

2268 5760 6400 |

|

Скорость вращения барабана, об/мин Первая секция Вторая секция |

Drum rotation speed, rpm First section Second section |

1,5–2,5 0,8–1,5 |

|

Степень заполнения барабана, % Первая секция Вторая секция |

Drum filling degree, % First section Second section |

35–40 25–35 |

|

Температура сушильного агента, °С Первая секция Вторая секция |

Drying agent temperature, °C First section Second section |

60–120 120–150 |

|

Влажность зерна, %: Начальная Конечная |

Grain humidity, %: Initial Final |

16–22 13–14 |

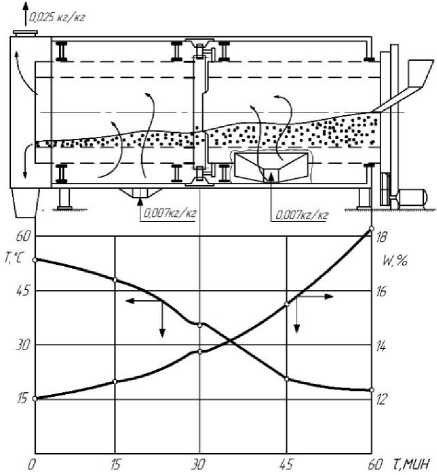

Оператор устанавливает значения входных параметров и следит за изменением выходных. Выходные параметры рассчитываются по математической модели. Все формулы модели объединены в расчетный блок, который в свою очередь взаимодействует со средой управления и контроля (рисунок 4).

Оператор на индикаторах задает различные комбинации входных параметров и проводит вычислительный эксперимент, по результатам которого осуществляет поиск рациональных режимов. Это позволяет существенно сократить затраты на изготовление опытно–промышленного образца и на предварительной стадии проектирования определить геометрические параметры сушилки в зависимости от кинетических и тепломассообменных характеристик высушиваемого материала.

Рисунок 4. Интегрированная 3D–модель барабанной сушилки в среде управления и контроля

Figure 4. Integrated 3D model of the drum dryer into the control and control environment

Заключение

Предложен подход к виртуальному моделированию барабанных сушилок для сушки зерна злаковых, масличных и бобовых культур, в котором использованы виртуальные компьютерные модели, устанавливающие связь между математической моделью процесса сушки и моделируемой конструкцией сушилки, укомплектованной абсорбционном водоаммиачным тепловым насосом. 3D-исполнение барабанной сушилки в САПР позволила исследовать множество вариантов, моделируя реальные условия ее эксплуатации, выполнить сравнение

Список литературы Вычислительный эксперимент в создании системы виртуального проектирования барабанных сушилок с тепловым насосом

- Оленников А.А., Цымбал В.П., Сеченов П.А., Чапаев Д.Б. Имитационная модель для исследования процесса сушки в аппаратах кипящего слоя // Теплотехника и информатика в образовании, науке и производстве: cб. докладов V Всероссийской науч. - практ. конф. студентов, аспирантов и молодых учёных с международным участием. Екатеринбург, 2016. С. 231-235.

- Ткач В.В., Шевцов А.А. Виртуальный испытательный стенд для компьютерного проектирования барабанных сушилок по кинетическим закономерностям процесса сушки // Вестник Дагестанского государственного технического университета. Технические науки.2023. Т. 50. № 1. С. 152-160.

- Остриков А., Василенко В., Пойманов В. Расчет и конструирование машин и аппаратов пищевых производств. Litres, 2023.

- Юнин В.А., Захаров А.М., Кузнецов Н.Н., Зыков А.В. Процесс сушки измельченного растительного материала в барабанной сушилке. Известия НВ АУК. 2020. Т. 1. № 57. С. 335-349. https://doi.org/10.32786/2071-9485-2020-01-335

- Молчанов А.В., Дьяченко С.В., Шибитова Н.В. Исследование процесса сушки сыпучих материалов в барабанной сушилке // Международный журнал прикладных и фундаментальных исследований. 2015. № 10-11. С. 175-176. URL: https://applied-research.ru/ru/article/view id=7415

- Остриков А.Н., Шевцов А.А., Ткач В.В., Сердюкова Н.А. Оптимизация процесса сушки зерновых культур в барабанной сушилке с тепловым насосом // Известия вузов. Пищевая технология. 2018. № 1. С. 74-78.

- Пат. № 2649379, RU, F26B 11/14. Барабанная сушилка / Ткач В.В., Шевцов С.А., Сердюкова Н.А. № 2017122769; Заявл. 27.06.2017; Опубл. 02.04.2018, Бюл. № 10.

- Ларин А.А., Репин А.Р., Гуреев О.С. Тепловые насосы // Межвузовский сборник статей лауреатов конкурсов. 2022. С. 117-119.

- Гамаюнов И.Е. Энергосберегающие технологии в процессе сушки зерна // Студенческая наука-взгляд в будущее. 2021. С. 91-93.

- Шевцов А.А., Бунин Е.С., Ткач В.В., Сердюкова Н.А. и др. Эффективное внедрение парокомпрессионного теплового насоса в линию комплексной переработки семян масличных культур // Хранение и переработка сельхозсырья. 2018. № 1. С. 60-64.

- Елистратов С.Л. Оценка границ технико - экономической эффективности применения тепловых насосов // Вестник ЮУрГУ. Серия Энергетика. 2009. Т. 11. № 15. С. 72-78.

- Использование тепловых насосов в мире - статистика, тенденции, перспективы. URL: vteple.xyz/ispolzovanie - teplovyihnasosov - v - mire

- Пат. № 2765597, RU, 20/00, F26B 21/04, F26B 3/06, F26B 17/12. Способ сушки зерна злаковых культур и установка для его осуществления получения / Шевцов А.А., Тертычная Т.Н., Дранников А.В., Засыпкин Н.В., Куликов С.С. № 2020143934; Заявл.30.12.2020; Опубл. 01.02. 2022, Бюл. № 4.

- Wang G., Wu W., Qiao F., Fu D. et al. Research on an electric energy‐saving grain drying system with internal circulation of the drying medium // Journal of Food Process Engineering. 2020. V. 43. №. 9. P. e13476.

- Jimoh K.A. et al. Recent advances in the drying process of grains // Food Engineering Reviews. 2023. V. 15. №. 3. P. 548-576.

- Chojnacka K., Mikula K., Izydorczyk G., Skrzypczak D. et al. Improvements in drying technologies-Efficient solutions for cleaner production with higher energy efficiency and reduced emission // Journal of Cleaner Production. 2021. V. 320. P. 128706.

- Шевцов А.А., Павлов И.О., Воронова Е.В., Бритиков Д.А. Декомпозиционное аналитическое исследование многопараметрической системы сушки и хранения зерна с применением теплового насоса // Системы управления и информационные технологии. 2011. № 4. С. 90-94.

- Чернышов А.Д. Улучшение дифференцируемости решений краевых задач механики в форме обобщенных рядов Фурье с помощью граничных функций // Изв. РАН. Механика твердого тела. 2010. № 1. С. 151-162.

- Шевцов А.А., Лыткина Л.И., Ткач В.В., Чернухин Ю.В. и др. Моделирование тепловой обработки семян масличных культур высокотемпературным теплоносителем // Хранение и переработка сельхозсырья. 2018. № 4. С. 163-171.

- Ткач В.В., Шевцов А.А., Сердюкова Н.А. Компьютерное моделирование теплофизических характеристик семян рапса методом нестационарного теплового режима // Наука, образование и инновации в современном виде: материалы Национальной науч.-практ. конф. Воронеж: Воронежский государственный аграрный университет им. Императора Петра I, 2018. С. 199-204.