Закономерности структурообразования известковых композитов с добавкой на основе аморфных алюмосиликатов

Автор: Жегера Кристина Владимировна, Рыжов Антон Дмитриевич, Соколова Юлия Андреевна, Шестаков Николай Игоревич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 3 т.15, 2023 года.

Бесплатный доступ

Введение. Одной из причин разрушения покрытия ограждающих конструкций является образование конденсата на границе ограждения и отделочного слоя. В результате внешних воздействий и замерзания влаги в порах штукатурного покрытия образуется сеть мелких трещин, а также возможно отслоение отделочного слоя. Для проверки этой гипотезы обследованы фасады трех разных зданий. Установлено, что все исследуемые штукатурные покрытия изготовлены на основе цементного раствора. Также известно, что известковая смесь используется реже в связи с отсутствием достаточной стойкости к воздействиям влаги. Поэтому возникает необходимость повысить стойкость покрытий на основе известковых составов. Этого можно добиться путем введения в нее модифицирующей добавки на основе алюмосиликата. Материалы и методы. Для синтеза добавки применялись жидкое натриевое стекло, пудра алюминиевая ПАП-1 и дистиллированная вода. Для приготовления образцов для испытаний использовали гашеную известь (пушонка) активностью 84%. Для анализа гранулометрического состава добавки применяли Fritsch particle sizer Analysette 22. Прочность при сжатии определялась на образцах размером 20x20x20 мм. В качестве испытательного оборудования для исследования прочности при сжатии образцов использовалась испытательная машина типа «ИР 5057-50». Анализ реологических свойств определялся по уравнению Шведова-Бингама. Для исследования пластической прочности (предельного напряжения сдвига) отделочной смеси применялся конический пластометр КП-3. Пластическая вязкость состава определялась с помощью ротационного вискозиметра BCH-3. Результаты и обсуждения. Синтезируемая добавка представляет собой легкий порошок светло-серого цвета с насыпной плотностью 0,55 ± 0,05 г/см3. В синтезируемой добавке выявлено высокое содержание оксидов Al2O3, SiO2, Na2O, составляющее соответственно 51,03%, 36,36%, 11,89%. Добавка состоит из частиц 100,0-200,0 мкм, составляющих более 20% от общего состава. Исследовалось влияние алюмосиликатной добавки на известковом вяжущем на реологические свойства, выявлено незначительное увеличение статического напряжения сдвига соответственно увеличению процентного содержания добавки. Значение динамического напряжения сдвига значительно увеличивается при содержании добавок более 10%. Выводы. Установлены закономерности твердения известкового вяжущего с наноструктурированной добавкой на основе аморфных алюмосиликатов, а также определено оптимальное содержание алюмосиликатной добавки в количестве 10% от массы извести.

Модифицирующая добавка, алюмосиликаты, известь, теплоизоляция, сухие смеси

Короткий адрес: https://sciup.org/142238058

IDR: 142238058 | УДК: 691.534 | DOI: 10.15828/2075-8545-2023-15-3-220-227

Текст научной статьи Закономерности структурообразования известковых композитов с добавкой на основе аморфных алюмосиликатов

П ри использовании защитно-декоративных покрытий на внешних ограждающих конструкциях зданий эти покрытия подвергаются воздействию влаги, вызванной дождями, высоким содержанием влаги в воздухе и движением водяного пара в толще ограждения, за счет разности парциального давления [1–3]. В результате воздействия внешних факторов на покрытие возможно частичное разрушение штукатурного слоя, проявляющееся в виде отслоений или мелких трещин. Для защиты ограждающих конструкций от воздействия влаги используются различные виды защитных покрытий, такие как гидроизоляционные материалы, краски, лаки и другие. Однако выбор покрытия зависит от многих факторов, включая климатические условия и характеристики конструкции. Кроме того, важно правильно подготовить поверхность перед нанесением защитного покрытия, чтобы обеспечить наилучшее сцепление покрытия с поверхностью и увеличить его стойкость к воздействию внешних факторов.

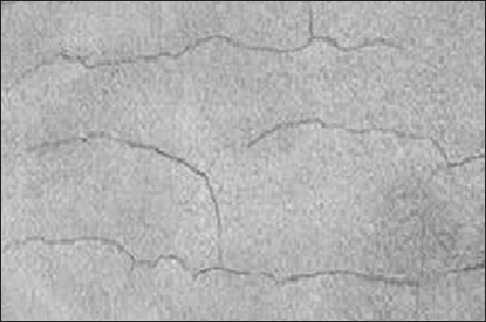

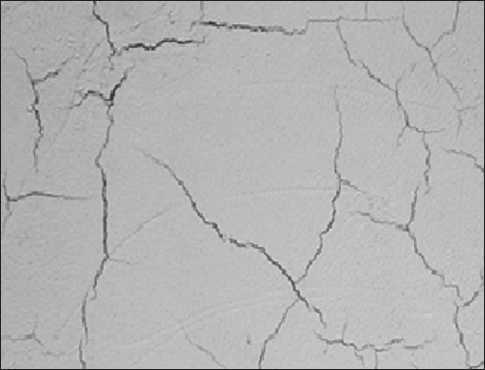

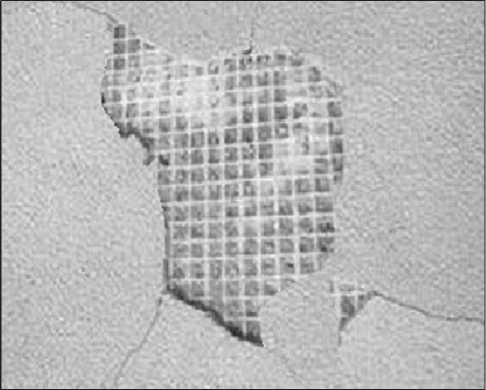

При анализе вопроса состояния покрытий после длительного воздействия внешних факторов были обследованы фасады зданий в г. Пензе по ул. Циолковского (рис. 1), ул. Калинина (рис. 2), ул. Можайского (рис. 3)

Штукатурные работы по данным улицам проведены с использованием штукатурок на цементной основе. Изучив ситуацию, было выявлено, что основными проблемами являются отслоение и растрескивание покрытия по торцу здания.

Для наружных работ чаще всего используют сухие строительные смеси на цементном вяжущем, так как известковое вяжущее обладает низкой стойкостью покрытий на его основе. Штукатурки на цементной основе хорошо подходят для наружных работ, так как обладают высокой прочностью и стойкостью к воздействию погодных условий. Однако при использовании таких штукатурок необходимо учитывать, что они могут быть менее гибкими, чем штукатурки на известковой основе, что может привести к трещинам при изменении температуры и влажности.

Известковые покрытия отличаются большей тре-щиностойкостью, лучше воспринимают растягивающие усилия, обладают хорошими показателями паропроницаемости и стойкостью к биоповреждениям [4–6]. На данный момент сухие смеси, имеющие в составе известь в качестве основного вяжущего, остаются единственными отделочными составами, которые обеспечивают связанность с отделочными материалами зданий исторической застройки [7].

Поэтому наиболее целесообразно применение известкового вяжущего в декоративных штукатурных составах.

Рис. 1. Покрытие фасада здания по улице Циолковского после 3-х лет эксплуатации, г. Пенза

Рис. 2. Покрытие фасада здания по улице Калинина после 3-х лет эксплуатации, г. Пенза

Рис. 3. Покрытие фасада здания по улице Можайского после 6 лет эксплуатации, г. Пенза

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Однако недостатком этих составов является их низкая прочность и водостойкость. Кроме того, известковые вяжущие отвердевают очень медленно, что затрудняет проведение отделочных работ. Для ускорения отверждения извести и повышения водостойкости, прочности и уменьшения усадочной деформации в рецептуру вводят различные добавки с целью повышения долговечности известковых покрытий. Для улучшения эксплуатационных характеристик вяжущих на основе известковых композиций предложено введение в рецептуру активных минеральных добавок [8–12]. Измельченная глина, прошедшая термическую обработку для повышения содержанием каолинита (Al2O3•2SiO2•2H2O), является одной из активных минеральных добавок [13, 14]. Ее применение в тонкомолотом состоянии обеспечивает пластичность составам и отсутствие липкости, а также придает им гидравлические свойства, что позволяет производить качественные сухие смеси.

В качестве активных минеральных добавок также используются природные материалы, такие как гранулированные доменные шлаки, топливная зола и остатки кремнеземных отходов, содержащие большое количество активных силикатов, алюминатов. [15–19]. Одним из способов придания гидравлических свойств вяжущему является использование активного мелкодисперсного кремнезема. Благодаря гидросиликатам кальция, образовавшимся при взаимодействии с известковым вяжущим, состав приобретает способность твердеть под действием влаги после карбонизации известкового теста на воздухе, без снижения прочностных характеристик, а также сопротивления выщелачиванию [20, 21].

Существуют как отечественные, так и импортные добавки на основе аморфных оксидов алюминия (γAl2O3) и гидроксида алюминия Al(OH)3 [28–30].

В работах [24, 25] предлагается вводить в рецептуру известковых отделочных составов добавки на основе синтезированных гидросиликатов кальция (ГСК). Использование синтезированных гидросиликатов кальция в качестве добавок в известковом вяжущем способствует ускорению процесса твердения и повышению прочности, что обусловлено их высокой активностью. При взаимодействии с известковым вяжущим данные добавки образуют смесь низкоосновных и высокоосновных гидросиликатов, улучшающих сцепление извести с заполнителем.

В настоящее время материалы, содержащие аморфные алюмосиликаты, применяют как ионо-обменники (например, для очистки воды), как адсорбенты в хроматографии, при очистке, осушке и разделении газов, а также при каталитическом крекинге нефтепродуктов [26].

В связи с этим представляет интерес исследование возможности применения в рецептуре известковых смесей добавок, содержащих аморфные алюмосиликаты. Взаимодействие известкового вяжущего с алюмосиликатами предполагает повышение водостойкости, ускорение отверждения, улучшение прочностных характеристик.

МЕТОДЫ И МАТЕРИАЛЫ

Для приготовления добавки использовались следующие материалы:

– жидкое натриевое стекло [27];

– дистиллированная вода;

– пудра алюминиевая ПАП-1 [28], которая характеризуется показателями, представленными в табл. 1.

Для приготовления сухой смеси использовали следующие материалы:

– гашеная известь (пушонка) активностью 84%, истинной плотностью 2200 кг/м3, насыпной плотностью 280 кг/м3, с удельной поверхностью 13 478 см2/г.

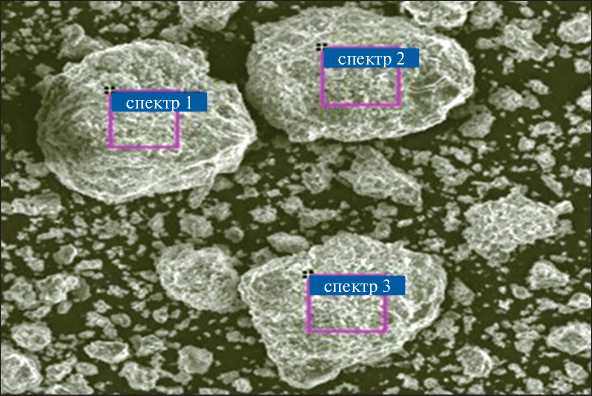

В работе применялась технология синтеза алюмосиликатной добавки, заключающаяся в добавлении микродисперсных порошков алюминия в натриевое жидкое стекло при температуре 60–90оC в течение 30–120 минут [29]. Микроструктура синтезируемой добавки изучена с помощью электронного растрового микроскопа с увеличением в 20 000 раз.

Гранулометрический состав добавки исследовался с помощью Fritsch particle sizer Analysette 22.

Прочность при сжатии образцов определялась по ГОСТ 5802 [30]. Испытывались образцы размером 20×20×20 мм. В качестве испытательного оборудования для исследования прочности при сжатии образцов использовалась испытательная машина типа «ИР 5057-50», диапазон измерения усилий составляет от 50 до 50 000 Н с точностью до 1Н (0,1 кгс), скорость приложения нагрузки от 1 до 100 мм/мин (по величине перемещения). Прочность при сжатии (МПа) образцов определялась по формуле:

R сж = P / F , (1)

где P – разрушающая сила, Н ;

F – площадь поперечного сечения образца до испытания, м2.

Исследовалось влияние содержания в известковом вяжущем добавки на основе аморфных алюмосиликатов на реологические свойства. Так как известковые составы представляют собой пластические системы, то их реологическое поведение описывается уравнением Шведова–Бингама:

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

τ = τ0 +ηγ, (2)

где τ0 – предельное напряжение сдвига;

η – пластическая вязкость;

γ – скорость сдвига.

Пластическую прочность (предельное напряжение сдвига) отделочной смеси определяли коническим пластометром КП-3. В момент достижения конусом равновесия напряжение сдвига τ в составе становится равным пределу текучести τо и определяется по формуле:

η = ф = τ0 = P / h 2, (3)

где η – пластическая прочность;

τ – напряжение сдвига;

τ0 – предел текучести;

k – коэффициент, зависящий от значения вершинного угла конуса; для металлического конуса с углом при вершине 30о–k = 1,116;

P – вес подвижной части прибора (нагрузка);

h – глубина погружения конуса в растворную смесь.

Испытания на определение пластической вязкости, динамического и статического напряжения сдвига известковых систем проводились с помощью ротационного вискозиметра BCH-3.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Синтезируемая добавка представляет собой легкий порошок светло-серого цвета с насыпной плотностью 0,55 ± 0,05 г/см3. В ходе синтеза добавки образуется большое количество газообразного молекулярного водорода, который создает в добавке поры различного размера и формы. Выход готового продукта составляет 90%.

Оксидный состав представлен в табл. 2. Установлено, что преобладают оксиды алюминия, составляющие 51,03%.

Выявлено высокое содержание оксидов Al2O3, SiO2, Na2O, составляющее соответственно 51,03%, 36,36%, 11,89%.

Микроструктура добавки представлена на рис. 4.

При оценке свойств добавки проведен анализ гранулометрического состава с помощью Fritsch particle sizer Analysette 22 (табл. 3).

Полученные данные показывают, что добавка состоит из частиц 100,0–200,0 мкм, составляющих более 20% от общего состава.

В процессе эксплуатации неоднократные изменения температур способствуют перемещению водяного пара в толще ограждающей конструкции, а также могут являться причиной его конденсации

Таблица 1

Физические свойства и химический состав алюминиевой пудры

|

Марка |

ПАП-1 |

ПАП-2 |

ПАГ-1 |

ПАГ-2 |

ПАГ-3 |

|

Кроющая способность на воде, см2/г, не менее |

7000 |

10000 |

6000 |

8000 |

10 000 |

|

Всплываемость, %, не менее |

80 |

80 |

– |

– |

– |

|

Гранулометрический состав |

|||||

|

Остаток на ситах, %, не более |

|||||

|

+008 |

1,0 |

– |

1,5 |

– |

– |

|

+0056 |

– |

0,3 |

- |

0,7 |

– |

|

+0045 |

– |

0,5 |

– |

– |

0,5 |

|

Химический состав, % |

|||||

|

Активный алюминий, не менее |

– |

– |

90 |

88 |

86 |

|

Примеси, не более |

|||||

|

железо |

0,5 |

0,5 |

– |

– |

– |

|

кремний |

0,4 |

0,4 |

– |

– |

– |

|

медь |

0,05 |

0,05 |

– |

– |

– |

|

марганец |

0,01 |

0,01 |

– |

– |

– |

|

влага |

0,2 |

0,2 |

– |

– |

– |

|

жировые добавки |

3,8 |

3,8 |

2,4 |

3,0 |

3,2 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 2

Содержание оксидов в составе добавки

|

Наименование оксида |

Содержание, % |

|

Al 2 O 3 |

51,03 |

|

SiO2 |

36,36 |

|

Na2O |

11,89 |

|

Fe 2 O 3 |

0,110 |

|

CaO |

0,107 |

|

MgO |

0,105 |

|

SO3 |

0,0290 |

|

TiO2 |

0,0124 |

|

K 2 O |

0,0112 |

|

Другие |

0,3454 |

|

Σ |

99,6546 |

Таблица 3

Гранулометрический состав добавки

|

Фракция, мкм |

Процентное содержание, % |

|

0,01–2,0 |

2,48 |

|

2,0-5,0 |

7,50 |

|

5,0–10,0 |

10,81 |

|

10,0–20,0 |

13,35 |

|

20,0–45,0 |

18,60 |

|

45,0–80,0 |

17,92 |

|

80,0–100,0 |

8,20 |

|

100,0–200,0 |

21,08 |

|

200,0–300,0 |

0,07 |

Рис. 4. Микроструктура синтезированных алюмосиликатов

и замерзания на контактных поверхностях стеновой конструкции и отделочного слоя. Влага интенсивно воздействует на внутреннюю поверхность покрытий

и при значительном усилии, направленном на отрыв покрытия от основания. Это, в свою очередь, вызывает образование трещин и иных повреждений. Для сохранения тепловлажностного режима ограждающих конструкций материалы, применяемые для отделки, должны обладать определённой паропро-ницаемостью.

При оценке пористой структуры исследуемого композита установлено, что наблюдается увеличение пористости. Так, общая пористость образца на основе известкового вяжущего составляет П = 53,8%, а с применением алюмосиликатной добавки П = 70–74%. Несмотря на повышение пористости образцов на основе разрабатываемой добавки, они характеризуются повышенной прочностью, что, видимо, обусловлено химическим взаимодействием извести с синтезированными алюмосиликатами.

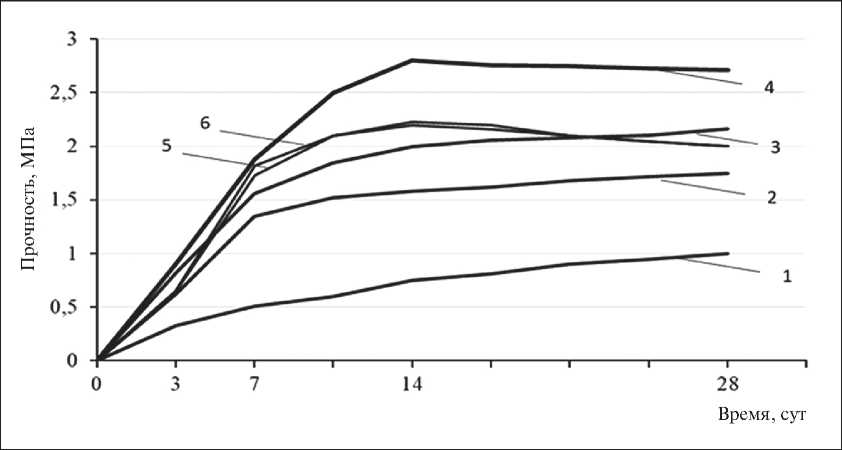

В табл. 4 приведен сравнительный анализ влияния алюмосиликатной добавки в количестве 1–30% на процесс структурообразования образцов на основе извести с активностью 84%.

Образцы твердели в воздушно-сухих условиях при температуре 18–20оС и относительной влажности

Таблица 4

Прочность известкового композита с добавкой на основе аморфных алюмосиликатов

|

Содержание добавки, % от массы извести |

Прочность при сжатии, МПа, возраст, сут |

|||

|

3 |

7 |

14 |

28 |

|

|

Контрольный, В/И = 1,0 |

0,33 |

0,51 |

0,75 |

1,00 |

|

1% |

0,62 |

1,35 |

1,58 |

1,75 |

|

5% |

0,82 |

1,56 |

2,00 |

2,16 |

|

10% |

0,90 |

1,88 |

2,80 |

2,71 |

|

20% |

0,64 |

1,73 |

2,23 |

2,00 |

|

30% |

0,65 |

1,82 |

2,20 |

2,00 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 5. Изменение прочности при сжатии известкового композита с разным содержанием алюмосиликатной добавки: 1 – контрольный образец (В/И=1); 2 – 1% добавки; 3 – 5% добавки; 4 – 10% добавки; 5 – 20% добавки; 6 – 30% добавки воздуха 60–70%. Результаты испытаний приведены в табл. 4 и на рис. 5.

Прочность при сжатии образцов с применением добавки в количестве 10% от массы извести спустя 28 суток воздушного твердения составляет Rсж = 2,71 ± 0,108 МПа. Полученные данные указывают на то, что введение добавки в количестве 10% соответствует максимальному показателю прочности.

Спустя 28 суток твердения у композитов, приготовленных на основе составов с большим содержанием алюмосиликатной добавки (20–30% от массы извести), наблюдается снижение прочности.

Исследовалось влияние содержания в известковом вяжущем добавки на основе аморфных алюмосиликатов на реологические свойства (табл. 5).

Увеличение содержания добавки более 10% ха-

ния сдвига, значений динамического напряжения сдвига, а также ростом пластической вязкости. Так, динамическое напряжение сдвига у известкового состава при числе оборотов 200–400 об/мин составляет τ = 0,000176 МПа, а у состава на основе композиционного вяжущего с содержанием добавки 5% – τ = 0,000194 МПа, с содержанием добавки 20% – τ = 0,000215 МПа.

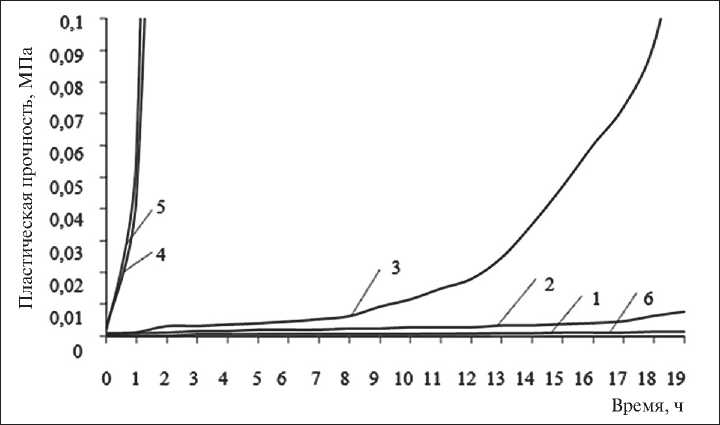

Также применение добавки в известковой смеси приводит к ускорению набора пластической прочности. Пластическая прочность состава с содержанием 10% добавки от массы извести спустя 8 часов твердения составляет τ = 0,006217МПа (рис. 6, кривая 3), а контрольный состав (без добавки) τ = 0,001004МПа (рис. 6, кривая 6). При этом с увеличением содержания добавки в составе раствора пластическая проч-

рактеризуется возрастанием статического напряже- ность также возрастает.

Таблица 5

Зависимость напряжения сдвига от содержания добавки

|

Содержание добавки |

– |

1 |

5 |

10 |

20 |

30 |

|

|

Статическое напряжение сдвига, МПа |

0,0004 |

0,00041 |

0,00042 |

0,00043 |

0,00045 |

0,00046 |

|

|

Динамическое напряжение сдвига, МПа, при скорости вращения, об/мин |

200–400 |

0,000176 |

0,000185 |

0,000194 |

0,000205 |

0,000215 |

0,000217 |

|

300–600 |

0,000276 |

0,000285 |

0,000294 |

0,000298 |

0,000312 |

0,000316 |

|

|

Пластическая вязкость, Пас, при скорости вращения, об/мин |

200–400 |

45,18 |

45,18 |

45,18 |

45,18 |

49,69 |

49,69 |

|

300–600 |

57,23 |

57,23 |

57,23 |

57,23 |

57,23 |

66,26 |

|

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 6. Изменение пластической прочности известкового теста с применением алюмосиликатов: 1 – содержание добавки 1% от массы извести; 2 – содержание добавки 5% от массы извести; 3 – содержание добавки 10% от массы извести; 4 – содержание добавки 20% от массы извести; 5 – содержание добавки 30% от массы извести; 6 – контрольный образец (без содержания добавки)

Список литературы Закономерности структурообразования известковых композитов с добавкой на основе аморфных алюмосиликатов

- Моргун В.Н., Моргун Л.В., Черенкова И.А. К вопросу об эффективности теплоизоляции фасадов гражданских зданий // Жилищное строительство. 2015. 4. 21-24.

- Ильинский В.М. Строительная теплофизика (ограждающие конструкции и микроклимат зданий). М.: Высшая школа, 1974. 320 с.

- Мишин М.А. Тепловой режим жилых зданий // Ползуновский вестник. 2011. (1). 104-115.

- Румянцева В.Е., Панченко Д.А., Панченко Ю.Ф. Разработка состава сухой штукатурной смеси на основе извести // Архитектура, строительство, транспорт. 2022. 2. 39-46.

- Загороднюк Л.Х., Лесовик В.С., Глагоев Е.С. Теоретические основы создания сухих строительных смесей // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2016. 9. 40-52.

- Пухаренко Ю.В., Харитонов А.М., Шангина Н.Н., Сафонова Т.Ю. Реставрация исторических объектов с применением современных сухих строительных смесей // Вестник гражданских инженеров. 2011. 1(26). 98-103.

- Логанина В.И. Сухие строительные смеси для реставрации зданий исторической застройки // Региональная архитектура и строительство. 2015. 3(24). 34-42.

- Репина И.И., Карпова Е.А., Игнатьева А.Д. Дисперсные добавки для строительных материалов на основе минеральных вяжущих // Вестник науки и образования Северо-Запада России. 2015. 3(1). 20-25.

- Шахова Л.Д., Кучеров Д.Е., Аксютин Ю.А., Гридчина А.А. Оценка активности минеральных добавок для композиционных вяжущих // Научные исследования, наносистемы и ресурсосберегающие технологии в промышленности строительных материалов: сб. докл. Междунар. Науч.-практ. Конф., Белгород, 5–8 окт. 2010 г./ Белгор. гос. технол. ун-т. – Белгород: Изд-во БГТУ, 2010. Ч. 2. 306-314.

- Логанина В.И. Известково-диатомитовый раствор для отделки стен зданий // Нанотехнологии в строительстве. 2022. 2(14). 96–104. https://doi.org/10.15828/2075-8545-2022-14-2-96-104

- Белякова В.С., Демьянова В.С. Практическое применение зол тэц в промышленности строительных материалов // Вестник магистратуры. 2014. 9(36). 12-14.

- Логанина В.И., Фролов М.В. Исследование синергетического эффекта добавки на основе гидросиликатов и гидроалюмосиликатов кальция // Вестник Белгородского государственного технологического университета им. В. Г. Шухова. 2019. 7. 8-13.

- Cachim P., Velosa A., Rocha F. Effect of Portuguese metakaolin on hydraulic lime concrete using different curing conditions. Construction and Building Materials. 2010; No. 24:71-78.

- Захаров С.А., Калачик Б.С. Высокоактивный метакаолин – современный активных минеральный модификатор цементных систем // Строительные материалы. 2007. 5. 56-57.

- Балыков А.С., Володин В.В., Коровкин Д.И., Низина Т.А., Ошкина Л.М. Влияние добавок термоактивированной глины на прочность цементного камня // Огарёв-Online. 2019. 5(126). Режим доступа: https://journal.mrsu.ru/arts/vliyaniedobavok-termoaktivirovannoj-gliny-na-prochnost-cementnogo-kamnya

- Нажекенова А.Ж., Искаков К.М. Модифицированный бетон на композиционном вяжущем с использованием металлургических отходов // Наука и техника Казахстана. 2019. 1. 6-14.

- Дергунов С.А., Одинцова Д.С., Гурьева В.А. Перспективные направления использования минеральных отходов при производстве строительных материалов // Символ науки. 2022. 6(2). 18-20.

- Барабанщикова Т.К., Пушкарская О.Ю. Отходы промышленности региона в составах строительных композиций // Международный журнал прикладных и фундаментальных исследований. 2017. 5(1). 12-16.

- Акжигитова Э.Р. Органоминеральная добавка для сухих строительных смесей // Технологический аудит и резервы производства. 2012. 6. 2 (8). 23-24.

- Логанина В.И., Зайцева М.В. Известковые составы для реставрации штукатурки // Региональная архитектура и строительство. 2022. 3(52). 80-95. – https://doi.org/10.54734/20722958_2022_3_80

- Логанина В.И., Кислицына С.Н., Жерновский И.В., Садовникова М.А. Известковые отделочные составы с применением синтезированных алюмосиликатов // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2014. 2. 55-57.

- Zhegera K.V. Application of amorphous alumosilicates as a modifiing additive in the recipe of a cementitious adhesive for tiles. Modern Science. 2017; 4(1): 65-68.

- Охлопкова А.А., Стручкова Т.С., Васильев А.П. Исследование влияния оксида алюминия на структуру и свойства ПТФЭ // Фундаментальные исследования. 2014. 12(12). 2557-2562.

- Логанина В.И., Пышкина И.С. Известковое композиционное вяжущее с применением синтезированных гидросиликатов кальция // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2014. 6. 29-32.

- Логанина В.И., Макарова Л.В., Богомолова В.С. Структурообразование известковых композитов в присутствии гидросиликатов кальция // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2013. 5. 7-10.

- Акулинин Е.И., Гладышев Н.Ф., Дворецкий С.И. Перспективные технологии и методы создания композиционных сорбционно-активных материалов для циклических адсорбционных процессов // Вестник Тамбовского государственного технического университета. 2017. 1(23). 85-103.

- Электронный фонд правовых и нормативно-технических документов [Электронный ресурс] – https://docs.cntd.ru/document/1200180909. – (15.04.2023).

- Электронный фонд правовых и нормативно-технических документов [Электронный ресурс] – https://docs.cntd.ru/document/1200192746. – (15.04.2023).

- Федеральный институт промышленной собственности [Электронный ресурс] – https://www1.fips.ru/iiss/document.xhtml?faces-redirect=true&id=d6967cfd1e5ff4f6220f948abf6ce87b. – (15.04.2023).

- Электронный фонд правовых и нормативно-технических документов [Электронный ресурс] – https://docs.cntd.ru/document/901710699. – (15.04.2023).