Зависимость качественных и количественных показателей обработки отверстий на печатных платах от выбора фольгированного стеклотекстолита и режимов резания

Автор: Шульгин Алексей Николаевич, Орлов Александр Анатольевич

Рубрика: Технология

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Рассматриваются качественные и количественные показатели обработки отверстий фольгированного стеклотекстолита в зависимости от выбора материала и режимов резания, показана условная «стойкость» сверл (в пересчете на их количество). Согласно названию в статье показаны основные факторы, влияющие на качество и производительность при сверлении плат с высокой плотностью рисунка. Подробно описывается методика выбора грамотных режимов резания (глубины резания, подачи и скорости резания), от которых зависит производительность труда, качество, стойкость режущего инструмента и стоимость изготовления печатных плат. Текст дает ценную информацию о фольгированном стеклотекстолите, как базовом материале для изготовления печатных плат, обеспечивающем автоматизацию монтажно-сборочных операций и повышение ряда конструктивных и эксплуатационных качеств изделий. Статья актуальна, поскольку посвящена исследованию обработки неоднородного композиционного материала, обладающего высоким абразивным действием стеклоткани. Большое внимание уделяется основным характеристикам композиционного материала, раскрыты особенности его механической обработки и возникающие в связи с этим трудности, распространенные ошибки, которые могут привести к массовому браку при изготовлении печатных узлов на производстве. Проведенные авторами эксперименты доказывают, что при использовании оптимальных расчетно-опытных режимов резания и качественного материала стеклотекстолита, условная «стойкость» сверла (в пересчете на количество сверл) может быть увеличена относительно справочных данных до 14 раз. Статья содержит четыре таблицы с необходимыми поясняющими фотографическими изображениями, качественно иллюстрирующими износ инструмента и наличие заусенец на материале на выходе отверстия.

Обработка стеклотекстолита, режимы сверления, стойкость инструмента, заусенец фольги, микрошероховатость

Короткий адрес: https://sciup.org/147151687

IDR: 147151687 | УДК: 621.9

Текст научной статьи Зависимость качественных и количественных показателей обработки отверстий на печатных платах от выбора фольгированного стеклотекстолита и режимов резания

При конструировании радиоэлектронной аппаратуры, устройств промышленной автоматики особое внимание уделяется разработке печатных плат. При изготовлении печатных плат в зависимости от их конструктивных особенностей и масштабов производства применяются различные варианты технологических процессов, в которых используются многочисленные химикотехнологические операции и операции механической обработки [1].

Применение интегральных микросхем и микросборок, стремление к миниатюризации и все большей интеграции в сборке приводит к повышению плотности проводящего рисунка печатного монтажа и, как следствие, к уменьшению диаметров отверстий и увеличению их количества на плате [2]. Все это приводит к наличию на рынке огромного числа композиционных материалов, в том числе пластиков, имеющих различные физико-химические свойства и разную механическую обрабатываемость. При написании статьи был проработан широкий спектр базовой литературы по изготовлению и механической обработке печатных плат отечественных авторов [1–3, 6–8], действующие нормативные документы, типовые технологические процессы [4, 5] и подробно проанализировано современное состояние дел по механической обработке композиционных материалов, в том числе стеклонаполненных пластиков [9–22]. Анализ научной литературы [1–22], обобщение производственного опыта покали, что имеется необходимость более тщательно про- анализировать связку базовый материал – режимы резания, поскольку зачастую на производстве режимы резания назначаются исходя из расчетно-опытных составляющих, а качество используемого стеклотекстолита напрямую влияет на количество обрабатываемых отверстий и, в конечном итоге, определяет рентабельность всего изделия.

На большинстве российских предприятий наиболее распространенными материалами для изготовления двухсторонних и многослойных печатных плат, а также для производства односторонних печатных плат с повышенными требованиями к механической прочности является фольгированный стеклотекстолит марки FR-4 разных фирм и производителей. Реже используется стеклотекстолит марки СФ для изготовления деталей общетехнического назначения [6].

Материал обладает высокой механической прочностью, стойкостью к истиранию, низким водопоглощением, высокой химической стойкостью, отличными диэлектрическими характеристиками и долговечностью. Стеклотекстолит превосходит текстолит по механическим свойствам, теплостойкости, стойкости к действию агрессивных сред и практически не ухудшает своих свойств при эксплуатации на воздухе в течение 20 лет и более [3].

Стеклотекстолит поддается любым видам механической обработки, однако при этом часто возникают определенные трудности, такие как [1]:

-

1) высокое абразивное действие стеклоткани на основе, которой изготовляется стеклотекстолит, приводящее к быстрому износу инструмента;

-

2) неправильно выбранные методы резания, приводящие к расслаиванию листа стеклотекстолита;

-

3) искаженная геометрия сверла и увеличенная подача – факторы, приводящие к большим заусенцам фольги на выходе сверла (более 40 мкм);

-

4) отсутствие подкладки под заготовку при сверлении, недостаточный прижим заготовки, затупленное сверло – факторы, приводящие к отслоению фольги от диэлектрика;

-

5) радиальное и осевое биение сверла более 0,02 мм, приводящее к большим заусенцам фольги на выходе сверла;

-

6) увеличенная скорость сверления при малой подаче сверла, приводящая к заполировке и засаливанию поверхности;

-

7) неправильная заточка сверла, приводящая к ореолам и осветлениям диэлектрика;

-

8) несоответствие скорости вращения подаче сверла, приводящее к «гвоздевому эффекту»;

-

9) завышенная глубина сверления, вибрации сверла, отсутствие отсоса стружки, приводящие к поломке сверла;

-

10) пыль, образующаяся при механической обработке, оказывающая вредное воздействие на кожу и дыхательную систему.

Таким образом, сверление отверстий, в том числе, подлежащих металлизации, является одной из важнейших операций при изготовлении печатной платы, поскольку от ее выполнения зависит качество металлизации и точность изготовления конечного узла. Сверлением создается микрошероховатость поверхности, которая обуславливает хорошие условия для адсорбирования каталитических частиц палладия и, соответственно, последующее качественное меднение.

Диаметр сверла, с помощью которого производится сверление, должен выбираться с учетом толщины слоя металлизации и допуска на сверление.

Расчет номинального диаметра сверла производится по формуле [1, 3]:

Dee = Dh + 0,8(А1 +А2) + 25, где Dсв – номинальный диаметр сверла; Dн – номинальный диаметр металлического отверстия; А1 - предельное отклонение диаметра, зависящее от станка и составляющее не более 0,1 мм для отверстий диаметром до 0,8 и 0,12 мм для отверстий диаметром от 0,8 до 3 мм; А2 - отклонения, обусловленные деформацией материала, возникающие после выхода сверла вследствие усилий сжатия (обычно А 2 = 0,03-0,05 мм); 5 - толщина металлического покрытия.

От выбора оптимальных режимов резания (глубины резания, подачи и скорости резания) зависит производительность труда, качество, стойкость режущего инструмента и стоимость изготовления печатных плат. Поэтому для каждого диаметра отверстия нужно рассчитать свои оптимальные параметры и режимы.

Расчет режимов резания производится по формулам [1, 3]: n ⋅ D ⋅π F ⋅ 1000

-

V = св , f = ,

s 1000 n

где Vs – скорость резания, м/мин; F – поперечная подача, м/мин; f – подача/оборот, мм/об; n – число оборотов шпинделя, об/мин; D – диаметр обрабатываемого отверстия, мм; π =3,14.

При сверлении стеклоэпоксидных пластиков сверла из быстрорежущей стали и даже сверла специально для этого хромированные или азотиованные не обладают достаточно большой стойкостью. Поэтому применяются твердосплавные сверла различных фирм и производителей. При сверлении стеклопластика переточка сверл обычно производится после сверления 1000–1500 отверстий, в отдельных случаях (большие диаметры отверстий) эта операция производится после сверления 3000 отверстий. После трехкратной переточки сверла заменяются новыми, а старые можно использовать для сверления менее ответственной продукции [1, 4, 5].

Однако, приведенные ниже экспериментальные данные, доказывают, что при использовании оптимальных расчетно-опытных режимов резания и соответствующего материала, стойкость сверла может быть на один-два порядка увеличена относительно справочных данных (1500 отверстий до переточки в среднем).

В эксперименте участвовали два типа стеклотекстолита FR-4: производства КНР и производства Германии. В табл. 1 приведены физико-механические свойства материалов согласно данных поставщика (в том числе паспортов и сертификатов качества).

Таблица 1

Физико-механические свойства стеклотекстолита производства КНР и производства Германии

|

Параметр |

Значение для FR-4 произв. Германии |

Значение для FR-4 произв. КНР |

Требование IPC 4101 |

|

Прочность на изгиб в продольном направлении, Н/мм2 |

581 |

550 |

≥ 415 |

|

Прочность на изгиб в поперечном направлении, Н/мм2 |

448 |

435 |

≥ 345 |

|

Прочность на отрыв на момент поставки, Н/мм |

2,3 |

1,42 |

≥ 1,05 |

|

Прочность на отрыв при темпер. воздействии, Н/мм |

1,8 |

0,95 |

≥ 0,7 |

|

Прочность на отрыв после темпер. воздействия, Н/мм |

2,05 |

1,35 |

≥ 0,9 |

|

Пробой диэлектрика, кВт |

42 |

55 |

≥ 40 |

|

Диэлектрическая постоянная при 1 МГц |

4,83 |

4,4 |

≤ 5,4 |

|

Тангенс угла диэлектрических потерь при 1 МГц |

0,019 |

0,021 |

≤ 0,035 |

|

Горючесть |

V–0 |

V–0 |

|

|

Толщина ламината, мм |

1,5 ± 0,07 |

1,5 ± 0,07 |

1,5 ± 0,19 |

Обработка материала производилась твердосплавными сверлами для печатных плат производства России и Германии.

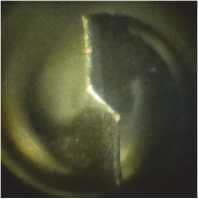

Ниже приведены экспериментальные данные процесса сверления и необходимые пояснительные фотографические изображения, качественно иллюстрирующие износ инструмента на разных режимах резания при обработке стеклотекстолита FR-4.

-

1. Обработано 480 печатных плат производства Германии, 480 печатных плат производства КНР. Перед началом процесса обработки проведен входной контроль заготовок, установлено, что изгиб материала соответствует норме (0,2 %) при допуске

Таблица 2 0,5 %. Твердость материала производства КНР на 12 % выше

Режим сверления печатных плат относительно материала производства Германии.

|

Сверло |

Част. вращ., об/мин |

Подача, мм/мин |

Ниже приводится анализ на основании отверстий диаметром 1 мм как наиболее распространенных на печатном узле (количество отверстий диаметром 1 мм – 370, остальных диаметров – до 70). При обработке образцов заготовок заусенцы появились после сверления 6000 отверстий диаметром 1 мм. |

|

∅ 1 |

48 000 |

1500 |

|

|

∅ 1,2 |

53 000 |

||

|

∅ 1,3 |

49 000 |

||

|

∅ 1,5 |

43 000 |

||

|

∅ 1,7 |

43 000 |

||

|

∅ 2,0 |

32 000 |

|

б) Режим 2 согласно табл. 3, сверла производства России. Стойкость сверл на данных режимах значительно увели- |

Таблица 3 Режим сверления печатных плат |

||

|

чивается. Сверло диаметром 1 мм выдержало до появления |

Сверло |

Част. вращ., |

Подача, |

|

заусенцев 12 000 отверстий на материале FR4 производства |

об/мин |

мм/мин |

|

|

Германии. Для сравнения с китайским материалом 7800 от- |

∅ 1 |

48 000 |

1100 |

|

верстий новыми сверлами. |

∅ 1,2 |

40 000 |

920 |

|

Таким образом, использование режима 2 дает более при- |

∅ 1,3 |

37 000 |

850 |

|

емлемые результаты по сравнению с режимом 1. |

∅ 1,5 |

32 000 |

740 |

|

в) Режим 3, сверло ∅ 1 производства Германии. |

∅ 1,7 |

28 000 |

1000 |

|

Режимы сверления по пункту б, табл. 2 (как наиболее оп- |

∅ 2,0 |

24 000 |

1000 |

|

тимальные). |

|||

Данные о количестве обработанных отверстий сверлом диаметром 1 мм производства Германии сведены в табл. 4.

Количество качественных отверстий

Таблица 4

|

Материал FR-4 произв. Германии |

Материал FR-4 произв. КНР |

|

21 000 |

9600 |

В табл. 5 приведены качественные показатели износа инструмента на разных режимах резания при обработке стеклотекстолита FR-4 производства КНР и Германии.

Таблица 5

Качественные показатели износа инструмента на разных режимах резания

|

Режим сверления |

Материал, тип сверла, Износ инструмента, количество отверстий, наличие заусенцев в отверстии наличие заусенцев |

|

n = 48 000 об/мин, F = 1500 мм/мин |

Материал FR-4 Германия Сверло – пр. Россия 6000 отв.

Заусенец – 1–2 мкм Материал FR-4 КНР Сверло – пр. Россия 4000 отв.

Заусенец – 1–2 мкм Материал FR-4 КНР Сверло – пр. Германия 6000 отв.

Заусенец – 3 мкм |

Окончание табл. 5

|

Режим сверления |

Материал, тип сверла, количество отверстий, наличие заусенцев |

Износ инструмента, наличие заусенцев в отверстии |

|

|

Материал FR-4 Германия Сверло – пр. Россия 6600 отв. Заусенец – менее 1 мкм |

к |

||

|

Материал FR-4 Германия Сверло – пр. Россия 8600 отв. Заусенец – 1–2 мкм |

|||

|

n = 48 000 об/мин, F = 1100 мм/мин |

Материал FR-4 КНР Сверло – пр. Россия 7800 отв. Заусенец – 3 мкм |

||

|

Материал FR-4 КНР Сверло – пр. Германия 9600 отв. Заусенец – 3 мкм |

|||

|

Материал FR-4 Германия Сверло – пр. Германия 21 000 отв. Заусенец – 3 мкм |

|||

Таким образом, проведенный эксперимент доказал, что при использовании оптимальных расчетно-опытных режимов резания и качественного материала стеклотекстолита, условная «стойкость» сверла (в пересчете на количество сверл) может быть увеличена относительно справочных данных.

А именно: в 14 раз при использовании стеклотекстолита и сверл производства Германии, в 6,4 раза при использовании стеклотекстолита производства КНР и сверл производства Германии, в 5,7 раз при использовании стеклотекстолита производства Германии и сверл производства России и в 5,2 раза при использовании стеклотекстолита производства КНР и отечественных сверл. Кроме того, во столько же раз сократится время переналадки оборудования, что значительно повысит рентабельность изготавливаемой продукции.

В итоге, при расчете цены конечной продукции стоимость сверл (в перерасчете на их количество) будет учтена. Кроме того, использование качественного стеклотекстолита позволяет исключить некоторые операции механической подготовки поверхности заготовок из-за отсутствия заусенцев.

Список литературы Зависимость качественных и количественных показателей обработки отверстий на печатных платах от выбора фольгированного стеклотекстолита и режимов резания

- Ильин, В.А.Технология изготовления печатных плат/В.А. Ильин. -Л.: Машиностроение, Ленингр. отд-ние, 1984. -77 с.

- Лунд, П. Прецизионные печатные платы. Конструирование и производство/П. Лунд. -М.: Энергоатомиздат, 1983. -360 с.

- Махмудов, М. Механическая обработка печатных плат/М. Махмудов. -М.: Радио и связь, 1986. -72 с.

- ОСТ 107.460092.004.01-86. Платы печатные. Типовые технологические процессы. -М.: Изд-во стандартов, 1987. -297 с.

- ОСТ 4.054.060-82. Платы печатные. Типовые технологические процессы. -М.: Изд-во стандартов, 1983. -179 с.

- Пирогова, Е.В. Проектирование и технология печатных плат/Е.В. Пирогова. -М.: Форум: ИНФРА-М, 2005 -560 с.

- Файзулаев, Б.Н. Справочник по печатным схемам/Б.Н. Файзулаев, В.Н. Квасницкий. -М.: Совет. радио, 1972. -693 с.

- Штучный, Б.П. Механическая обработка пластмасс: справ./Б.П. Штучный. -М.: Машиностроение, 1987. -152 с.

- The effect of diamond tool performance capability on the quality of processed surface/P.V. Arkhipov, A.S. Yanyushkin, D.V. Lobanov, S.I. Petrushin//Applied mechanics and materials. -2013. -Vol. 379. -P. 124-130.

- Optimal organization of tools for machining composites/D.V. Lobanov, A.S. Yanyushkin, D.A. Rychkov, N.P. Petrov//Russian Engineering Research. -2011. -№ 2. -P. 156-157.

- Lobanov, D.V. Influence of sharpening on the quality of hard-alloy tools for the cutting of composite/D.V. Lobanov, A.S. Yanyushkin//Russian Engineering Research. -2011. -№ 3. -P. 236-239.

- Malikov, A.A. Cutting and plastic deformation in the shaving and rolling of cylindrical gears with round teeth/A.A. Malikov, A.V. Sidorkin, A.S. Yamnikov//Russian Engineering Research. -2013. -№ 6. -P. 363-366.

- Matolygin, A.A. Computer simulation of deformation of two-component compacts under liquid-phase sintering/A.A. Matolygin, V.A. Skripnyak//Russian Physics Journal. -1999. -№ 3. -P. 299-303.

- Mokritskii, B.Y. Effective manufacture of a cutting tool for specific operating conditions/B.Y. Mokritskii, A.M. Shpilev//Russian Engineering Research. -2013. -№ 1. -P. 39-45.

- Acoustic assessment of tool quality/B.Y. Mokritskii, A.M. Shpilev, D.A. Pustovalov et al.//Russian Engineering Research. -2013. -№ 2. -P. 74-78.

- Mokritskii, B.Y. Control of tool performance by means of coatings/B.Y. Mokritskii//Russian Engineering Research. -2011. -№ 2. -P. 164-167.

- Popov, V.Y. Adhesion-diffusion interaction of contact surfaces with the treatment diamond grinding wheels/V.Y. Popov, A.S. Yanyushkin//Eastern European Scientific Journal. -2014. -№ 2. -P. 301-310.

- Material specimen loading scheme in evaluating resistance to corrosive action/D.A. Pustovalov, B.Y. Mokritskii, V.V. Vysotskii, O.V. Prikhodchenko//Chemical and Petroleum Engeneering. -2012. -№ 7. -P. 445-452.

- Investigation of several PVD coatings for blind hole tapping in austenitic stainless steel/A.E. Reiter, B. Brunner, M. Ante, J. Rechberger//Surface & Coatings Technology. -2006. -№ 200. -P. 5532-5541.

- Senichev, A.N. Cutting conditions in deep diamond grinding of aluminum alloys/A.N. Senichev, V.N. Kiselev, A.S. Yamnikov//Russian Engineering Research. -2011. -№ 5. -P. 502-504.

- Yuanyushkin, A.S. Surface quality of the fiberglass composite material after milling/A.S. Yuanyushkin, D.A. Rychkov, D.V. Lobanov//Applied mechanics and materials. -2014. -Vol. 682. -P. 183-187.

- Yanyushkin, A.S. Mechanism of protective membrane formation on the surface of metal-bonded diamond disks/A.S. Yanyushkin, О.I. Medvedeva, N.A. Saprykina //Applied Mechanics and Materials. -2014. -Vol. 682. -P. 327-331.