Анализ пищевой безопасности на основе стандарта ХАССП/МС ИСО 22000:2005 в производстве кисломолочного продукта

Автор: Алибеков Р.С., Бахтыбекова А.Р., Орымбетова Г.Э.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (113), 2016 года.

Бесплатный доступ

Представлен анализ вероятных опасных факторов в производстве кисломолочного напитка. В качестве критериев оценки были использованы биологические, химические и физические риски. Использование предложенной системы анализа опасных факторов и ККТ на основе стандарта ХАССП/МС ИСО 22000:2005 в производстве кисломолочных продуктов позволяет определить технологические этапы, на которых наиболее вероятно появление потенциальных рисков, и пути их устранения.

Кисломолочный напиток, хассп, пищевая безопасность, техноло-гия, опасные факторы

Короткий адрес: https://sciup.org/140204887

IDR: 140204887 | УДК: 637.146.32

Текст научной статьи Анализ пищевой безопасности на основе стандарта ХАССП/МС ИСО 22000:2005 в производстве кисломолочного продукта

Использование в питании человека биологически полноценных продуктов питания способствует увеличению средней продолжительности жизни, длительному сохранению физического и духовного здоровья, активной жизни у пожилых и рождению здорового поколения.

Большую пищевую ценность для человека с точки зрения физиологии питания представляют кисломолочные продукты. Усиление функциональной направленности этих продуктов за счет использования при их выработке определенных видов и штаммов заквасочных и других микроорганизмов и ингредиентов является наиболее перспективным направлением. Однако в кисломолочных продуктах кроме полезных микроорганизмов могут быть обнаружены и опасные болезнетворные бактерии, чужеродные частицы, которые могут нарушить безопасность товара.

Проблемы безопасности и качества кисломолочной продукции являются приоритетными для производителей, торговых компаний и потребителей. Определение уровня безопасности кисломолочных продукций связано с потенциальным присутствием опасных факторов в них. Влияние опасных факторов на кисломолочные продукты может произойти на любой стадии их производства, транспор -тировки и реализации, поэтому очень важно контролировать все этапы технологического процесса. Безопасность кисломолочных продуктов, в том числе и с наполнителями, определяют в соответствии с установленными микробиологическими нормами [1].

С вступлением Республики Казахстан в ВТО (Всемирная Торговая Организация) [2] увеличивается ответственность отечественных пищевых предприятий в повышении качества выпускаемой и конкурентоспособной продукции. Импортные продукты питания могут занять значительную долю рынка сбыта в том случае, если местный производитель не сможет обеспечить аналогичные вкусовые качества и безопасность пищевого продукта.

В связи с этим основополагающим и руководящим стандартом в пищевой безопасности является ISO 22000:2005 «Система менеджмента безопасности пищевых продуктов»[3].

Ключевые элементы ISO 22000:2005 включают в себя:

-

- выполнение законодательных и регламентирующих требований;

-

- обмен информацией внутри организации и вдоль пищевой цепи;

-

- требования ISO 9001:2000;

-

- реализация принципов HACCP (или ХАССП на русском языке);

-

- внедрение предварительных необходимых программ.

Наиболее приемлемой формой системы управления качеством и обеспечения безопасности для предприятий пищевой, в частности, молочной отрасли является система, основанная на принципах ХАССП, так как она предполагает организовывать контроль качества и безопасности продукции непосредственно в процессе производства [4].

Внедрение системы контроля ХАССП особенно актуально на молочных предприятиях, в связи с некоторыми особенностями данного сырья. Во-первых, молоко является продуктом животного происхождения. Во-вторых, его хранение и способы изготовления линейки молочной продукции имеют свою специфику, отличную от других видов пищевых продуктов.

Система ХАССП или HACCP (на английском языке) «HazardAnalysis and Critical ControlPoints» (Анализ Опасностей и Критические Контрольные Точки) - это простая и логичная система контроля, основанная на концепции предотвращения проблем за счет выявления опасностей, установления критических контрольных точек и разработки мер по мониторингу, предотвращении и коррекции. Она должна разрабатываться с учетом семи основных принципов:

-

1. Проведение анализа возможных опасностей.

-

2. Определение Критических Контрольных Точек (ККТ).

-

3. Установление Критических пределов для ККТ.

-

4. Установление системы мониторинга за контролем на ККТ.

-

5. Установление корректирующих действий.

-

6. Установление процедур проверки.

-

7. Установление принципов ведения записей и документации.

Для получения кисломолочных напитков используют молоко цельное и обезжиренное, сливки, сгущенное и сухое молоко, казеинат натрия, пахту и другое молочное сырье, а также солодовый экстракт, сахар, плодово-ягодные сиропы, джемы, корицу и др.

Технологический процесс производства кисломолочных напитков резервуарным способом состоит из следующих технологических операций: подготовки сырья, нормализации, пастеризации, гомогенизации, ох- лаждения, заквашивания, сквашивания в специальных емкостях, охлаждения сгустка, созревания сгустка (кефир, кумыс), фасовки. В каждом этапе производства кисломолочного напитка есть потенциальный риск обнаружения опасностей.

Система ХАССП для кисломолочных продуктов должна учитывать все категории потенциального риска: биологическую, химическую и физическую опасности.

Биологические риски включают в себя риски, возникающие в результате действия живых организмов, в том числе микроорганизмов (Salmonella, Escherichiacoli0157:H7 и др.), простейших, паразитов и т.д., их токсинов и продуктов жизнедеятельности[4].

Химические риски можно разделить в зависимости от источника происхождения на три группы.

-

1. Ненамеренно попавшие в пищу химикаты.

-

а) Сельскохозяйственные химикаты: пестициды, гербициды, регуляторы роста растений и т.д.;

-

б) Химикаты, используемые на предприятиях: чистящие, моющие и дезинфицирующие средства, смазочные масла и т.д.;

-

в) Заражения из внешней среды: свинец, мышьяк, кадмий, ртуть и т.д.

-

2. Естественно возникающие факторы риска.

-

3. Намеренно добавляемые в пищу химикаты.

Продукты растительного, животного или микробного метаболизма, например афлатоксины.

Консерванты, кислоты, пищевые добавки, вещества, способствующие облегчению переработки и т. д.

Физические риски связаны с наличием любого физического материала, который в естественном состоянии не присутствует в пищевом продукте и может вызвать заболевание или причинить вред лицу, употребившему данный пищевой продукт (стекло, металл, пластик и др.)[5].

Целью исследования является анализ вероятных опасных факторов при производстве кисломолочных продуктов.

Объекты и методы исследования

Исследуемый кисломолочный напиток имеет биологическую ценность, витаминную активность, высокое содержание микронутриентов, обладает пробиотическими и пре-биотическими свойствами [6,7].

Сырьевыми компонентами в производстве кисломолочного напитка являлись:

-

- молоко коровье, заготавливаемое по ГОСТ 31449-2013;

-

- бактериальный препарат "Бифидум-бактерин", состоящий из бифидобактерий Bifidobacteriumlongum или Bifidobacteriumbi-fidum и молочнокислых бактерий Lactococ-cuslactissubsp. diacetilactis с добавлением или без добавления Streptococcussalivariussubsp. thermophilus по ТУ 49 1016-85;

-

- закваска, состоящая из чистых молочных культур Lactobacillusacidophilus, Streptococcusthermophilus;

-

- мука пророщенной пшеницы по ГОСТ 9353-90;

-

- мед по ГОСТ 19792-2001;

-

- ваниль по ГОСТ 16599-71.

В представленной работе были использованы основные положения ISO 22000:2005 Системы менеджмента безопасности пищевых продуктов. Требования к любым организациям в продуктовой цепи [3].

Результаты и их обсуждение

В представленной работе был проведен анализ вероятных опасных факторов при производстве кисломолочных продуктов. В качестве источников опасностей были проанализированы все этапы производства: прием сырья, хранение, пастеризация, заквашивание, сквашивание, розлив, упаковка, хранение и транспортирование. Обобщенные результаты работы представлены в таблице 1.

кисломолочного напитка

Таблица 1 - Анализ опасных факторов при производстве

|

№ наименование операции |

Параметры процесса |

Учитываемый фактор |

Контролируемые признаки |

Предупреждающие действия |

Ответственное лицо |

|

1. Приемка сырого молока |

Кислотность <180Т |

Микробиологический |

а) бактерии группы кишечной палочки (БГКП), б) патогенные микроорганизмы, в т.ч. сальмонеллы |

Контроль при приеме |

Заведующий лабораторией |

|

Химический |

|

Входной контроль |

Заведующий лабораторией |

||

|

2. Промежуточное хранение молока |

Т<+4 0 С Длительность <12ч |

Микробиологический |

Рост присутствующих бактерий при нарушении условий хранения. Температура, длительность, кислотность |

Контроль режима хранения |

Мастер цеха |

|

3. Пастеризация |

Т= 85÷87 0 С с выдержкой 5-10 мин |

Микробиологический |

При несоблюдении температурного режима, есть вероятность обнаружения: а) бактерий группы кишечной палочки (БГКП), б) патогенных микроорганизмов, в т.ч. сальмонелл |

Контроль режима пастеризаци и молока |

Лаборант-микробиолог |

|

4. Заквашивание |

Охлажденное молоко до 18÷25 0 С |

Микробиологический |

Плотность сгустка, Бактерии группы кишечной палочки |

Создание асептических условий для устранения попыток попадания |

Мастер цеха |

|

бактерии группы кишечной палочки. |

|||||

|

5. Сквашивание |

Т=23÷25 0 С |

Микробиологический |

Температура Кислотность сгустка Длительность, БГКП |

Контроль режима сквашивания |

Мастер цеха |

|

6. Созревание |

Продолжительность созревания 6÷10 ч |

Микробиологический |

Кислотность сгустка, БГКП, молочнокислые стрептококки, палочки и дрожжи |

Контроль режима созревания. Контроль темпера-турно-временного режима |

Лаборант-микробиолог |

|

7. Розлив, упаковывание и маркирование |

Т=6 0 С |

Микробиологический Физический |

Бактерии группы кишечной палочки Посторонние примеси Металлические частички оборудования |

Создание асептических условий. Использование металлодетектора |

Мастер цеха |

|

8. Хранение и транспортирование |

Т= 2 ÷60С Длительность хранения- 10 суток |

Микробиологический |

Температура, ºС Длительность, ч |

Контроль темпера-турно-временного режима |

Мастер цеха |

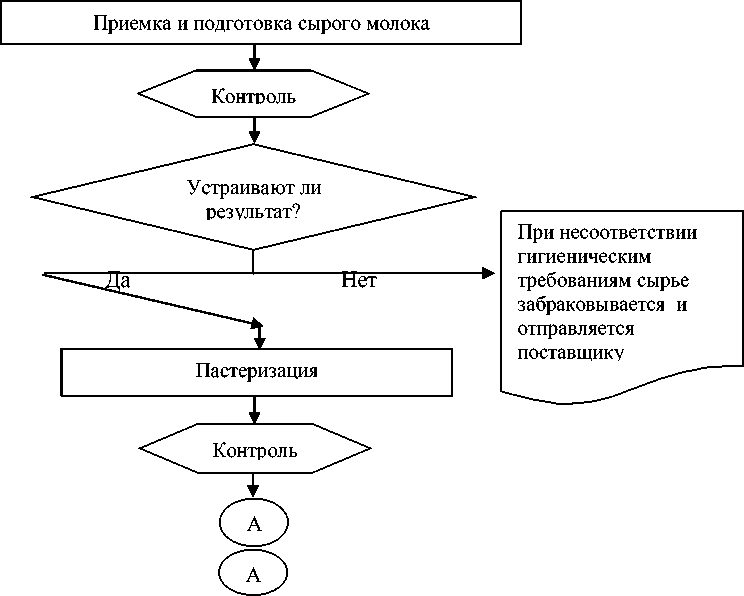

Технологическая схема получения кисломолочного напитка с выявлением возможных ККТ (Критических Контрольных Точек) представлена на рисунке 1.

Нет

Устраивают ли результат?

Остановка процесса, постановка продукции на карантин, решение главным технологом,

Да

нач.

цеха

и

Заквашивание

нач.лаборатории санитарного состояния производства дальнейшей утилизации смеси

и

Сквашивание

процесса, главным технологом,

Нет

Остановка постановка продукции карантин, на решение

Контроль

Устраивают ли результат?

нач.

цеха

и

Перемешивание

Созревание

нач.лаборатории санитарного состояния производства дальнейшей утилизации смеси

и

Розлив, упаковывание и маркирование

Хранение и транспортирование

Рисунок 1 - Технологическая схема получения кисломолочного напитка

Далее следующие технологические процессы: этапы приемки сырого молока, пастеризация молока, сквашивание были отнесены к ККТ, которые следует контролировать и отслеживать, чтобы свести к минимуму или исключить потенциальные опасности (табл. 2).

В качестве основных критериев для оценки ККТ были приняты изменения температур по времени. Строгий мониторинг технологических режимов и корректирующие действия обеспечат снижение степени риска в производстве опасных кисломолочных продуктов.

Таблица 2 - Оценка риска в ККТ и контролирующие действия при производстве кисломочного продукта

|

ККТ |

Риск |

Контролирующие действия |

Степень риска |

|

ККТ 1 |

Приемка сырого молока |

Температура хранения молока Т= 4±2 0 С. Отсутствие тяжелых металлов, антибиотиков, афлатоксинов. |

Высокая |

|

ККТ 2 |

Пастеризация молока |

Соблюдение строго ограниченной температуры пастеризации Т= 85÷87 0 С с выдержкой 5-10 мин |

Высокая |

|

ККТ 3 |

Сквашивание |

Контроль температуры сквашивания Т=23÷25 0 Си времени сквашивания. |

Высокая |

Заключение

Таким образом, был проведен анализ наиболее возможных опасностей в производстве кисломолочного напитка, определены потенциальные ККТ (Критические Контрольные Точки) с учетом биологических, химических, и физических рисков. В качестве контролирующих действий были приняты изменения температурных режимов в технологических процессах. Также были установлены система мониторинга за контролем на ККТ и корректирующие действия. Использование предложенной системы анализа опасных факторов на основе стандарта ХАССП/МС ИСО 22000:2005 в производстве кисломолочных продуктов позволяет определить технологические этапы, на которых возможно появление рисков, и пути их устранения.

Список литературы Анализ пищевой безопасности на основе стандарта ХАССП/МС ИСО 22000:2005 в производстве кисломолочного продукта

- Малыгина В.Д., Антошина К.А., Лисовская Л.Е. Оценка безопасности кисломолочных продуктов повышенной биологической ценности//Научный журнал НИУ ИТМО. -2015. -№3. -C.1-5.

- Казахстан и ВТО . Режим доступа. URL:http://wto.gov.kz/ru/kazwto/(дата обращения 11.10.2016).

- ISO 22000:2005 Системы менеджмента безопасности пищевых продуктов. Требования к любым организациям в продуктовой цепи Режим доступа. URL:http://www.iso.org/iso/ru/catalogue_detail?csnumber=35466(дата обращения 11.10.2016).

- Чудакова Е.А., Рыжков Е.И. ХАССП -как систематический подход к идентификации, оценке и контролю безопасности пищевых продуктов в молочной промышленности//Журнал "Новые технологии". -2015. -№ 2. -C. 29-37.

- Основные принципы системы ХАССП . Режим доступа. URL:http://www.haccp-control.ru/принципы-системы-хассп. html(дата обращения 11.10.2016).

- Утебаева А.А., Бахтыбекова А.Р., Алибеков Р.С., Сысоева М.А. Разработка кисломолочного продукта с функциональными пищевыми добавками//Журнал "Новые технологии".-2016.-№2.-С.33-39.

- Инновационный патент РК № 92852 «Способ получения кисломолочного продукта». Авторы: Алибеков Р.С., Мырхалыков Ж.У., Уразбаева К.А., Сатаев М.И., Балабекова А.С., Габрильянц Э.А.,Бахтыбекова А.Р.(Электронный бюллетень 6'2016 от 14.07.2015). Режим доступа. URL:http://kazpatent.kz/images/bulleten/2016/gazette/ru201606/html/u0004742.htm (дата обращения 11.10.2016).