Автоматические системы управления тепловым режимом пекарной камеры

Автор: Журынбаева М.А., Мазулевский С.Ю., Ким Е.И.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 1 (102), 2014 года.

Бесплатный доступ

В данной статье исследованы АСУ тепловым режимом пекарной камеры. Проанализированы сравнительные характеристики различных вариантов АСР теплового режима пекарной камеры. Предложена оптимальная АСУ на основе системы бесконтактного контроля температуры ИК-термовизора.

Пекарная камера, тепловой режим, ик-термовизор, термощуп, измерительный преобразователь

Короткий адрес: https://sciup.org/140204706

IDR: 140204706 | УДК: 664:

Текст научной статьи Автоматические системы управления тепловым режимом пекарной камеры

При автоматизации процессов выпечки в современных конвейерных печах используются следующие системы управления тепловым режимом:

-

1) автоматическое управление подачей топлива по температуре среды в основной зоне пекарной камеры, греющих газов, газов рециркуляции;

-

2) автоматическое управление подачей топлива по температуре среды в основной

зоне пекарной камеры с коррекцией по температуре греющих газов или газов рециркуляции [1].

Целью данной работы является создание оптимальной АСУ на основе системы бесконтактного контроля температуры ИК-термовизора.

Объекты и методы исследований

В качестве объекта исследования рассматривается тепловой режим пекарной камеры. За критерий качества регулирования тепловым режимом приняты следующие критерии оптимальности Винера — Колмогорова при действии на систему случайных возмущений по основным рассмотренным ранее каналам.

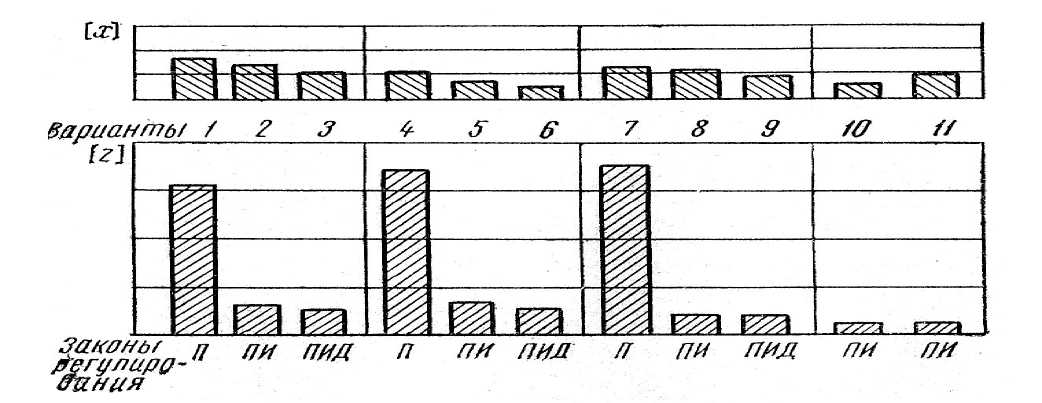

Сравнительные результаты моделирования указанных систем на ЭВМ при использовании регуляторов, работающих по П, ПИ и ПИД - законам регулирования, показаны на рисунке 1, где [z] - минимум суммы квадратов отклонений температуры пекарной камеры; [х] - минимум суммы квадратов отклонений расхода топлива.

Наилучшими с точки зрения стабилизации теплового режима пекарной камеры являются варианты 9, 10, 11. Наименьшие отклонения регулирующей величины – расхода топлива, что очень важно с точки зрения экономичной работы печи, дают варианты 5, 6 и 10. Таким образом, с учетом обоих критериев оптимальности наиболее эффективной можно считать систему регулирования температуры пекарной камеры с коррекцией по температуре греющих газов. Такая система обеспечивает высокое качество регулирования температуры пекарной камеры за счет компенсации возмущений по расходу топлива с меньшим запаздыванием [2].

Однако все варианты рассмотренных систем регулирования теплового режима печи не учитывают нерегулируемые воздействия по качеству тестовых заготовок, поступающих в печь, в результате чего при стабильной температуре пекарной камеры качество готовой продукции: толщина и окраска корки, упек, физические свойства мякиша и т. д. изменяется в широких пределах.

Рисунок 1 - Сравнительные характеристики различных вариантов автоматических систем регулирования теплового режима пекарной камеры:

1- 3 - по температуре среды в пекарной камере; 4-6 - по температуре греющих газов; 7-9 - по температуре газов рециркуляции; 10 - по температуре пекарной камеры с коррекцией по температуре греющих газов; 11 - по температуре пекарной камеры с коррекцией по температуре газов рециркуляции.

Это происходит потому, что изменения качества тестовых заготовок увеличивают неравномерность качества готовой продукции, но не влияют на температуру среды пекарной камеры и температуру греющих газов. В связи с чем они не могут быть компенсированы стабилизацией температурного режима.

Результаты и их обсуждение

В предложенной системе управление расходом топлива осуществляется в функции соотношения трех температур: среды в основной зоне пекарной камеры, греющих газов и среды в необогреваемой зоне готовой продукции на выходе из печи. Три термопары соеди- няют последовательно, а требуемые коэффициенты усиления термопар получают подбором сменных подгоночных сопротивлений.

Такая система несколько лучше реагирует на возможные возмущения со стороны изменения качества выпекаемых хлебобулочных изделий, так как при изменении температуры поверхности готовой продукции изменяется температура среды в необогреваемой зоне, что воспринимается регулятором. Такое решение дает улучшение качества регулирования, однако не гарантирует выпуск высококачественной продукции при значительных возмущениях по качеству тестовых заготовок.

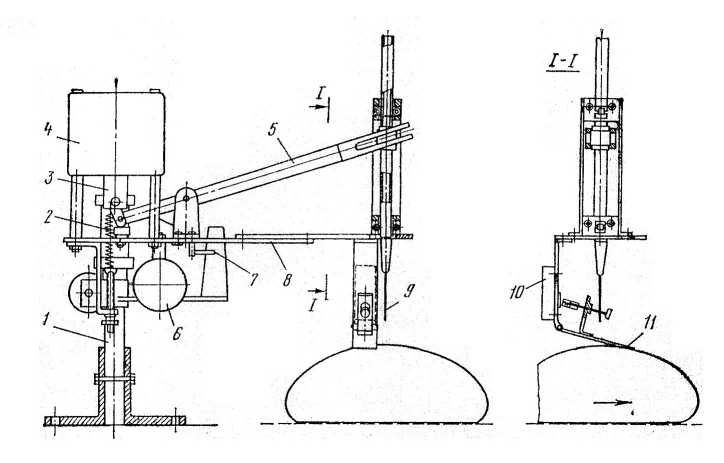

Рисунок 2 - Измерительный преобразователь для определения готовности хлеба в процессе выпечки.

Разработанная оптимальная система управления тепловым режимом хлебопекарной печи с учетом готовности изделий в процессе выпечки состоит из двух контуров регулирования. Первый контур обеспечивает стабилизацию температурного режима пекарной камеры путем изменения подачи топлива по температуре пекарной камеры с коррекцией по температуре греющих газов, а второй – управление длительностью выпечки в зависимости от готовности продукции. Основой второго контура регулирования является измерительный преобразователь готовности изделий, работающий по принципу дискретного измерения температуры в центральной зоне хлеба. По данным [2], эта температура в готовом изделии зависит от его сорта и равна 94 – 98°С. Экспериментальные исследования показали, что на участке, соответствующем окончанию выпечки, между температурой в центральной зоне хлеба θ ц и продолжительностью выпечки τ в существует линейная зависимость: Δ τ = - K Δ θ . вц Коэффициент пропорциональности К в зависимости от типа печи и вида выпекаемой продукции изменяется в пределах 0,1 - 0,2 ч/°С.

Измерительный преобразователь готовности хлебобулочных изделий (рис.2) представляет собой термощуп, чувствительным элементом которого является микротермистор CTI-18 или СТЗ-18, работающий с измерительным прибором. Термощуп по заданной программе циклически погружается в выпекаемое изделие, движущееся на ленте конвейера, и выдает сигнал о температуре в центральной зоне.

Измерительный преобразователь готовности работает следующим образом. Когда буханка хлеба, движущаяся на конвейере в печи, подходит под термощуп 9 и поднимает пластину 11 подвижной электроконтактной системы, срабатывает приводной соленоид 4 и при помощи системы рычагов погружает термощуп в хлеб. Так как игла в опущенном состоянии увлекается движущимся хлебом, то пластина 8 начинает поворачиваться вокруг оси стойки 1. После 5 – 8 с (в зависимости от скорости движения конвейера) включается реле времени 6 и размыкает цепь соленоида. Сердечник 3 пружиной 2 увлекается вниз, а рычаг 5 извлекает термощуп из хлеба. При этом пластина 8 пружиной 7 возвращается в исходное состояние. Реле времени предназначено для настройки цикличности измерения температуры, так как при разомкнутой цепи соленоида, проходящие под термощупом буханки хлеба, несмотря на включение ими конечного выключателя 10, не приводят к срабатыванию схемы.

При отклонении температуры центральной зоны хлеба за допустимые пределы вторичный прибор выдает двухпозиционный сигнал, используемый в системе управления длительностью выпечки.

Заключение

Таким образом, проведен анализ теплофизических параметров установки с использованием электрических нагревательных элементов и разработана система бесконтактного контроля температуры на основе ИК-термовизора, использование которого позволяет оптимизировать автоматизированную систему управления тепловым режимом пекарной камеры.

Список литературы Автоматические системы управления тепловым режимом пекарной камеры

- Пучкова Л.И., Полондова Р.Д., Матвеева И.В. Технология хлеба, кондитерских и макаронных изделий. Технология хлеба.-Спб: ГИОРД, 2005.-559 с.

- Марченко Ю. Н. Анализ и синтез систем автоматического регулирования: Метод. указ. Новокузнецк: НФИКемГУ, 2001. -14 с.

- Р.У. Уажанова, А.И. Изтаев. Модели формирования показателей качества хлеба.//Журнал «Пишевая промышленность». -№ 2. -2004. -С. 28 -17.