Бетоны для уникальных сооружений с использованием модифицирующей добавки на основе серы

Автор: Урханова Л.А., Мослемани И.Ж.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 3 (98), 2025 года.

Бесплатный доступ

В статье рассмотрена возможность улучшения физикомеханических свойств тяжелого бетона для строительных конструкций атомных электростанций с применением коллоидных добавок в виде золя серы, полученного различными способами: тщательным перемешиванием в воде исходной коллоидной серы в виде 2%ного раствора, методом окислительновосстановительной реакции и методом замены растворителя. Представлены результаты экспериментов по стабилизации добавки золя серы. Доказано, что присутствие в составе раствора ПАВ на основе поликарбоксилатов на 30−50 % удлиняет сроки хранения добавки. Оптимальный срок использования добавки на основе серы – до 15 сут. Применение этой добавки улучшало физикомеханические характеристики гидратного камня при правильном подборе компонентного состава. Рассмотрена кинетика твердения тяжелого бетона с применением различного количества золя серы. С использованием методов математического планирования экспериментов проведены исследования по оптимизации состава бетона для строительства сооружений атомных электростанций.

Золь-гель технологии, сера, золь серы, прочность при сжатии, бетон, ускорение твердения, повышение прочности

Короткий адрес: https://sciup.org/142245676

IDR: 142245676 | УДК: 691.24 | DOI: 10.53980/24131997_2025_3_65

Текст научной статьи Бетоны для уникальных сооружений с использованием модифицирующей добавки на основе серы

В условиях растущего спроса на экологически чистые источники энергии возрастает необходимость поиска новых и совершенствования существующих способов ее генерации [1]. Атомные электростанции (АЭС) являются одним из наиболее экологически безопасных вариантов получения электроэнергии [2]. Преимущества АЭС перед традиционными электростанциями становятся все более очевидными. Атомная энергетика предлагает высокую энергоэффективность, минимальное воздействие на окружающую среду и стабильность энергоснабжения. Современные технологии делают АЭС значительно безопаснее, что способствует их активному строительству по всему миру, включая как крупные энергоблоки, так и малые модульные реакторы. Практической основой промышленной атомной энергетики на ближайшие десятилетия и значимой ее составляющей до конца столетия, а также присутствия российской реакторной технологии на мировом рынке является технология корпусных водоохлаждаемых реакторов (ВВЭР).

В настоящее время Россия занимает лидирующие позиции в строительстве АЭС, непрерывно совершенствуя технологии, методы и системы безопасности [3]. Это особенно важно, принимая во внимание активное участие страны в зарубежных проектах, где при проектировании объектов необходимо учитывать геологические, климатические и инфраструктурные особенности, а также требования к материалам и условиям строительства [4, 5]. При этом совершенствование строительства АЭС направлено на снижение затрат, улучшение топливоис-пользования, повышение потребительской привлекательности (надежности, безопасности) при безусловном снижении удельных капитальных вложений. Одним из направлений снижения удельных капитальных затрат и уменьшения сроков сооружения АЭС является необходимость в проектировании бетона с улучшенными реологическими свойствами, который обладает высокой химической стойкостью, при этом имеет доступную стоимость. Совершенствование технологий производства бетона будет способствовать снижению стоимости и сроков строительства новых энергоблоков, укрепляя позиции атомной генерации в глобальной энергетической системе.

Известно, что атомные электростанции представляют собой сложные инженерные комплексы, где каждое сооружение в составе АЭС выполняет уникальные функции и подвергается специфическим нагрузкам, что требует применения специальных строительных материалов [6]. Эксплуатация бетонных конструкций на АЭС происходит в экстремальных условиях: под воздействием высоких температур, химически агрессивных сред, динамических нагрузок и радиации, с учетом разных аварийных ситуаций. Здание турбины, подвергающееся постоянным динамическим нагрузкам, требует применения бетона с повышенной виброустойчивостью. При строительстве резервуаров, трубопроводов, зданий для хранения топлива используется бетон с высокой химической стойкостью. Особые требования предъявляются к реакторному зданию, где применяется особо тяжелый высокопрочный бетон с повышенной радиационной защитой.

Для обеспечения долговечности и надежности бетонных и железобетонных строительных конструкций активно применяются современные добавки, позволяющие изменять свойства бетона и снижать расход цемента. Перспективы развития строительных технологий связаны с разработкой новых видов добавок, включая наномодификаторы, и совершенствованием составов бетонных смесей [7]. Эти инновации направлены на повышение прочности бетона, его радиационной стойкости и в целом долговечности конструкций. При этом важно рассматривать не только вопросы структурообразования бетона в зависимости от времени твердения, но и вопросы изучения процессов тепловыделения бетонных смесей, приготовленных с введением в их состав нашедших в последние годы активное применение добавок различной природы происхождения и спектра действия [8].

Снижение несущей способности бетона – сложный физико-химический процесс, зависящий как от состава и структуры бетона, так и от параметров агрессивной среды, окружаю- щей бетон. В настоящее время при проектировании зданий хранилищ топлива и гидротехнических сооружений АЭС к бетону и бетонным конструкциям, расположенным выше уровня земли, предъявляются требования исходя из необходимого срока эксплуатации сооружений: обеспечение класса бетона по прочности на сжатие В30 и коррозионной стойкости согласно СП 28.13330.2017 ХС3, ХS1, XA3 [5]. Однако для обеспечения необходимой долговечности в условиях воздействия агрессивных факторов часто требуется повышение класса бетона до В45, что приводит к значительному увеличению материалоемкости и стоимости строительства.

В данной статье представлены результаты исследований улучшения реологических и прочностных характеристик бетона для конструкций АЭС за счет введения в состав бетонной смеси высокодисперсной серы в качестве модифицирующей добавки, полученной по золь-гель технологиям. Такой подход позволил оптимизировать состав бетонной смеси, обеспечивая соответствие бетона требованиям по прочности и коррозионной стойкости без существенного роста расхода цемента. По радиационно-защитным свойствам сера не уступает химическим элементам, традиционно применяемым в радиационной промышленности. Коэффициент ослабления нейтронного излучения энергии, МэВ, у серы больше аналогичного показателя для водорода и углерода [9].

Авторы статьи в ранее опубликованных работах показали перспективность использования золя серы, представляющую собой высокодисперсную коллоидную систему, для модификации цементного камня [10, 11]. Экспериментальные данные подтвердили значительное увеличение прочности цементного камня и скорости ее набора: в ранние сроки твердения [3– 7 сут] прирост прочности достигал 88–98 % к 3-м сут и 90–100 % к 7-м сут относительно контрольных показателей 28-суточного твердения. Это означает, что уже на 3–7-е сут модифицированные образцы демонстрировали прочность, эквивалентную 28-суточной прочности обычного цементного камня [11].

Современные геологоразведочные работы в Средиземном море выявили значительные запасы природного газа, промышленная разработка которых планируется в ближайшей перспективе. Особый интерес представляет тот факт, что при переработке добываемых углеводородов методом Клауса [12 - 14] образуются большие объемы серы как побочного продукта. Данное обстоятельство открывает новые возможности для рационального использования серосодержащих продуктов. В частности, техническая сера может служить ценным сырьем для производства тонко- и ультрадисперсных модифицирующих добавок, применяемых в цементных композитах.

Материалы и методы исследования

Для получения бетона для конструкций зданий хранилищ топлива и гидротехнических сооружений АЭС с добавкой высокодисперсной серы были использованы следующие сырьевые материалы:

-

- портландцемент ЦЕМ I 42,5 Н ООО «Цементум Центр» (г. Коломна, Московская область), основные показатели которого соответствовали требованиям ГОСТ 31108-2020 (ПЦ);

-

- песок I класса с модулем крупности Мк=2,14, соответствующий ГОСТ 8736-2014;

-

- щебень фракций 5–15 и 15–25 мм из гранита, соответствующий ГОСТ 8267-93;

-

- суперпластификатор «Полипласт ПК тип S», производимый на основе модифицированных поликарбоксилатов отечественной компанией ООО «Полипласт-Сибирь»;

-

- в качестве добавки золь серы (ЗС), представляющий собой ультрадисперсную коллоидную систему, которую получали различными способами. По первому способу золь серы готовился путем тщательного перемешивания жидкой фунгицидной серы (ЖФС) с водой в виде 2%-ного раствора однородной суспензии бело-желтого цвета или белого цвета с образованием пены. Для сравнения для модификации цементного камня использовалась коллоидная сера,

полученная методом окислительно-восстановительной реакции (ОВР) [10, 11] и методом замены растворителя (ЗРС) [11]. Дозировка 2%-ного раствора суспензии коллоидной серы варьировалась от 0,5 до 3,0 %, при этом расход сухой серы составлял от 0,95∙10-2 до 4,80∙10-3 (ЖФС) от массы цемента. Количество добавки ЗС, полученного окислительно-восстановительной реакцией и методом замены растворителя, также составляло 0,5 до 3,0 % от массы цемента.

Для обеспечения радиационного требования по стойкости в течение проектного срока службы железобетонных конструкций принимались бетоны с плотностью не менее 2350 кг/м³ и с обеспеченностью не менее 0,95 в условиях естественной влажности [15]. Массивность железобетонных конструкций с модулем поверхности менее 3,0 (критерий массивности конструкций установлен в нормативных документах СП 70.13330, СП 63.13330), необходимо ограничение в исходных компонентах содержания оксидов Na 2 O и K 2 O (в пересчете на Na 2 O) для предотвращения внутренней коррозии бетона при химической реакции между вредными компонентами и примесями в заполнителях со щелочами цемента [16].

На начальном этапе был проведен комплексный эксперимент, включающий анализ свойств исходных компонентов (ПЦ, заполнителей) и компонентного состава, для достижения эксплуатационных характеристик бетона класса В30. Номинальный состав бетонной смеси представлен в таблице 1. Данный состав был принят за основу для последующих экспериментов по модификации бетона золь-гель системами на основе коллоидной серы, что позволило оценить влияние добавок на свойства бетона.

Таблица 1 Номинальный состав бетонной смеси

|

Компонент |

Количество, кг на 1 м3 бетонной смеси |

|

Портландцемент ЦEM I 42,5 Н |

330 |

|

Щебень фракции 15 - 25 мм |

433 |

|

Щебень фракции 5 - 15 мм |

574 |

|

Песок 0 - 5 мм |

866 |

|

Вода |

180 |

|

Итого |

2432 |

Для определения оптимального содержания добавки ЗС в составе бетона оценивали предел прочности при сжатии образцов 100×100×100 мм, при этом В/Ц-отношение сохранялось постоянным – 0,54. Для сравнения испытывались контрольные образцы бездобавочного бетона.

Образцы хранились при стандартных условиях: t=18±2 ºС, W=95-100 %, затем испытывались на прочность при сжатии в возрасте 3, 7, 28 сут твердения. Определение прочности образцов проводилось на прессе ПГМ-100МГ4. Нагрузка подавалась равномерно со скоростью 2400 ± 200 Н/с до разрушения образца. Прочность на сжатие рассчитывалась как среднее арифметическое трех результатов испытаний образцов. Каждое значение округлялось до 0,1 МПа. Результаты испытаний, отклоняющиеся на 10 % от среднего значения, отбрасывались, и вычислялось среднее значение.

Результаты исследований и их обсуждение

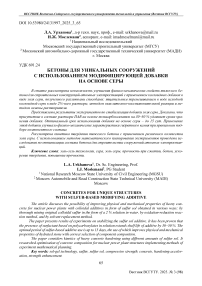

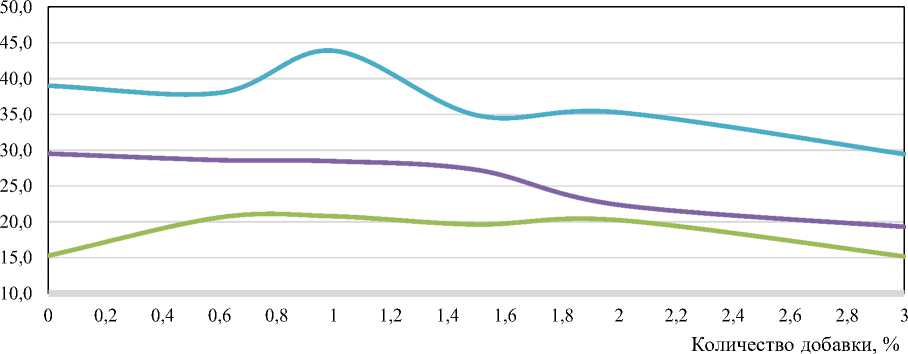

Учитывая, что в зависимости от рН-среды золь серы либо может быть устойчивым, либо постепенно агрегировать и переходить в гель, на начальном этапе работы проводили исследования по стабилизации ЗС по сроку годности золя в водном растворе без потери свойств [17]. Была проведена комплексная оценка стабильности жидкой коллоидной фунгицидной серы (ЖФС) как потенциальной промышленной добавки к цементным композитам при его оптимальной концентрации – 1,0 % от массы цемента. Методика исследования включала трехсуточный мониторинг прочности при сжатии цементного камня в течение 24-дневного периода. Срок годности золя в водном растворе с плотностью 1,1 г/см3 при концентрации маточного раствора 2 % составляет 12-15 сут без потери свойств. На стабилизацию золя при хранении влияет наличие в составе раствора ПАВ, использование которого на 30-50 % удлиняет сроки хранения добавки (рис. 1). Полученные результаты имеют большое значение для промышленного применения синтезированных добавок, указывая на оптимальный срок их использования – до 15 сут и демонстрируя возможность улучшения механических характеристик гидратного камня при правильном подборе компонентного состава [18].

Время, сут

Рисунок 1 – Результаты исследований стабильности добавки ЖФС в зависимости от времени хранения

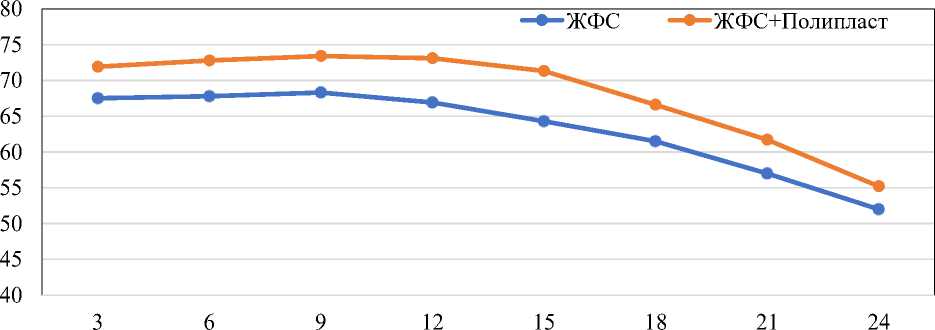

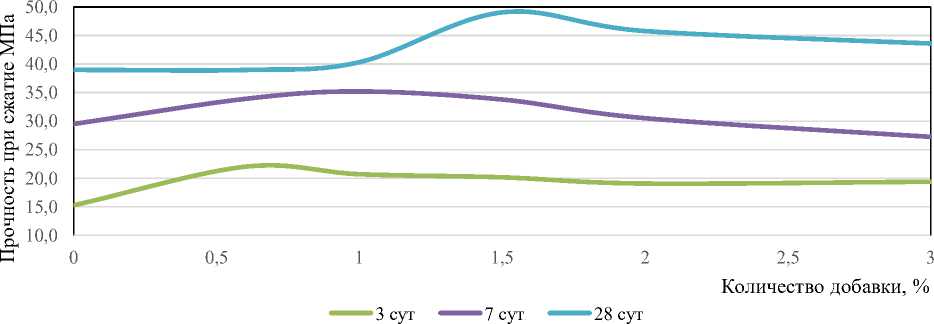

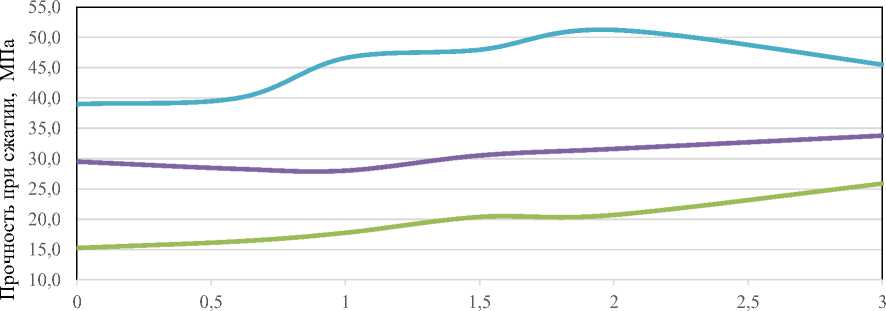

Анализ проведенных исследований по оценке прочности бетона с добавкой ЗС, полученного различными способами, позволил сделать вывод, что использование высокодисперсной добавки повышает прочностные характеристики бетона (рис. 2 - 4).

Рисунок 2 – Влияние количества добавки ЖФС на прочность и кинетику твердения бетона

Количество добавки, %

3 сут ^^^^в 7 сут. ^^^^^м 28 сут

Рисунок 3 – Влияние количества добавки ОВР на прочность и кинетику твердения бетона

3 сут ^^^^в 7 сут. ^^^» 28 сут

Рисунок 4 – Влияние количества добавки ЗРС на прочность и кинетику твердения бетона

Оптимальная дозировка золя серы в бетоне зависит от способа его получения. При использовании оптимальной дозировки золя серы 2 % от массы цемента, полученного методом окислительно-восстановительной реакции, прочность бетона на 28-е сут твердения увеличивалась на 32 % и достигала 51 МПа. Прочность при сжатии бетона с добавкой ЖФС на 7-е сут твердения увеличилась на 19 % – до 35 МПа, а на 28-е сут – на 26 %, до 49 МПа, по сравнению с контрольными образцами без добавки.

Несмотря на общее увеличение прочности бетона в течение 3–7 сут при использовании различных добавок, золь серы, полученный методом ОВР, оказался наиболее эффективным. При использовании метода ОВР наблюдалось резкое увеличение прочности уже на 3-и сут твердения – до 70 % при содержании 3 % добавки. Далее процесс твердения бетона замедлялся: на 7-е сут прирост прочности составлял 15 %, а на 28-е сут – от 17 до 31 % (табл. 2). Как указывали ранее [10, 11], введение в цемент золя серы приводило к образованию сложных комплексных соединений и к уплотнению структуры цементного камня, вследствие чего улучшались прочностные характеристики гидратного камня и бетона на его основе.

Следует отметить, что при использовании золя серы, полученного методом ЗРС, прочность бетона снижалась. Это, возможно, связано с потерей активных свойств добавки или недостаточным перемешиванием бетонной смеси.

Таблица 2

Влияние вида и количества добавок ЗС на скорость набора прочности бетона

|

Наименование добавки |

Количество добавки, % от массы цемента |

Отношение показателей, Rτ / R28, % |

||

|

считая на раствор |

считая на сухую массу |

τ = 3 сут |

τ = 7 сут |

|

|

ЖФС |

0,6 |

4,8∙10-3 |

39 |

76 |

|

1 |

6,4∙10-3 |

56 |

87 |

|

|

1,5 |

8,0∙10-3 |

53 |

90 |

|

|

2 |

9,6∙10-3 |

52 |

87 |

|

|

3 |

1,4∙10-2 |

49 |

78 |

|

|

ОВР |

0,6 |

0,64∙10-3 |

39 |

76 |

|

1 |

0,85∙10-3 |

42 |

67 |

|

|

1,5 |

1,06∙10-3 |

46 |

72 |

|

|

2 |

1,27∙10-3 |

52 |

78 |

|

|

3 |

1,9∙10-3 |

53 |

81 |

|

|

ЗРС |

0,6 |

0,25∙10-3 |

39 |

76 |

|

1 |

0,34∙10-3 |

53 |

52 |

|

|

1,5 |

0,42∙10-3 |

53 |

78 |

|

|

2 |

0,50∙10-3 |

50 |

70 |

|

|

3 |

0,75∙10-3 |

52 |

57 |

|

|

Бетон без добавок |

- |

- |

39 |

76 |

Моделирование состава модифицированного тяжелого бетона осуществлялось методом ортогонального центрального планирования второго порядка и заключалось в построении математических зависимостей прочности при сжатии бетона через 3 и 28 сут твердения в зависимости от расхода ПЦ (X 1 ) и расхода добавки – золя серы (X 2 ) (табл. 3).

Таблица 3

Интервалы и уровни варьирования входных факторов для планирования эксперимента второго порядка

|

Факторы |

Обозначение |

Нижний уровень |

Верхний уровень |

Основной уровень |

Шаг варьирования |

|

Расход цемента, кг/м3 |

X 1 |

340 |

400 |

370 |

30 |

|

Расход добавки, % от массы цемента |

X 2 |

0,8 |

1,2 |

1,0 |

0,2 |

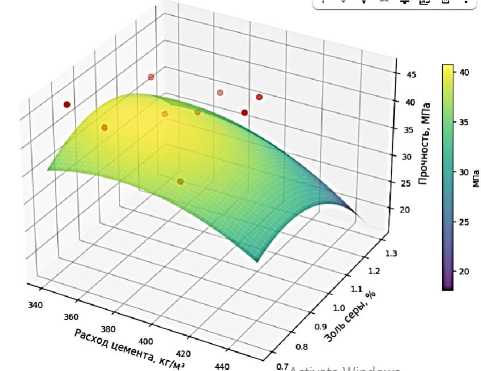

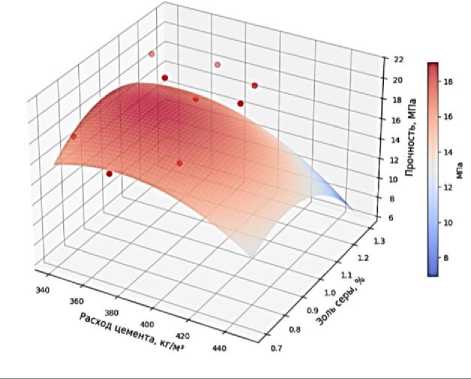

Методом ортогонального центрального планирования второго порядка были установлены зависимости прочности при сжатии бетона в 3-и и 28-е сут твердения, описываемые математическими моделями:

R 3 = 18,92 - 0,19X 1 - 1,08X 2 - 0,65X12 - 1,85X22 - 0,35X 1 X 2 ,

R 2 8 = 40,22 - 0,32X 1 - 2,78X 2 - 1,08X12 - 3,38X22 - 0,65X 1 X 2 .

При помощи инструментов компьютерной программы Python были получены изображения поверхности выражения целевых функций для регрессионных уравнений и определены значения переменных X 1 и X 2 , при которых искомая функция (y) принимает максимальное значение (рис. 5, 6). Адекватность уравнений регрессии проверялась автоматически по критериям Стьюдента и Фишера. Ошибка при аппроксимации находилась в пределах 1...2 %.

Найдено максимальное значение целевой функции регрессионного уравнения второго порядка. Таким образом, рекомендуется использовать экспериментально найденные значения

X 1 =370 кг/м3 и X 2 =1,0 %, поскольку они обеспечивают наивысшую прочность при сжатии бетона для строительных конструкций АЭС.

Рисунок 6 – Графическое изображение поверхности регрессионного уравнения второго порядка (прочность при сжатии бетона после 28 сут твердения)

Рисунок 5 – Графическое изображение поверхности регрессионного уравнения второго порядка (прочность при сжатии бетона после 3 сут твердения)

Применение золя серы в количестве 1,0 % от массы цемента с оптимальным расходом цемента 370 кг/м3 является технологически и экономически обоснованным решением для производства бетона класса В30. Полученные уравнения регрессии позволили прогнозировать свойства бетона при варьировании факторов в заданных пределах.

Заключение

Учитывая высокую степень сложности и специфику сооружений атомных электростанций, а также повышенные требования к строительным материалам – в частности к их коррозионной стойкости, устойчивости к гамма-излучению и экономической эффективности в процессе эксплуатации, можно сделать вывод о целесообразности применения золя серы для модификации бетона.

Предложенные методы получения золя серы отличаются доступностью, низкой стоимостью и технологической простотой, что делает их перспективными для широкого применения в строительстве, включая возведение объектов атомной энергетики. Введение микродоз золя серы позволяет снизить расход цемента при строительстве АЭС, одновременно повышая коррозионную стойкость бетона, ускоряя процессы твердения и набора проектной прочности, а также увеличивая долговечность конструкций.