Цементные пенобетонные смеси с глиоксалевой модифицирующей добавкой

Автор: Кудяков А.И., Стешенко А.Б., Симакова А.С.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 2 (89), 2023 года.

Бесплатный доступ

В статье представлены результаты исследований цементного пенобетона с глиоксалевой модифицирующей добавкой, которая вводится в смесь различными технологическими приемами, в зависимости от требуемых технологических и технических характеристик смеси и строительных изделий. Для пенобетона с маркой по средней плотности D500: введение 40 % раствора глиоксаля в процессе приготовлении пенобетонной смеси повышает расплыв смеси на 27,3 %, прочность на сжатие - на 14 %, введение глиоксаля кристаллического в процессе приготовления смеси уменьшает усадку на 41,7 %, повышает прочность на сжатие на 19 %, предварительная обработка песка 40 % раствором глиоксаля повышает расплыв смеси на 30,9 % и прочность на сжатие на 82 %, совместный помол песка с глиоксалем кристаллическим в количестве 0,01 % от массы цемента снижает усадку на 54,7 % и увеличивает прочность на сжатие пенобетона на 114 %. Разработанный состав и технология производства пенобетона с глиоксалевой добавкой рекомендуются для производства стеновых изделий в заводских условиях, а также в монолитном и сборно-монолитном строительстве зданий.

Пенобетон, глиоксалевая добавка, состав, активация, совместный помол, структурообразование, структура, расплыв, пластическая усадка, воздушная усадка, средняя плотность, прочность на сжатие

Короткий адрес: https://sciup.org/142238240

IDR: 142238240 | УДК: 691.327.333, | DOI: 10.53980/24131997_2023_2_89

Текст научной статьи Цементные пенобетонные смеси с глиоксалевой модифицирующей добавкой

С развитием северных регионов России, в том числе Арктической зоны, все более востребованным становится строительство зданий и сооружений с долговечностью и высокой надежностью при эксплуатации. Учитывая специфику северных территорий, необходимо при производстве строительных материалов для осуществления строительства объектов использовать композиционные цементные смеси, обеспечивающие повышенные технологические свойства и эксплуатационные показатели качества изделий. Исследования по разработке системных научных подходов для управления технологическими процессами структурообразо-вания при изготовлении многофункциональных современных бетонов с высокими показателями эксплуатационных характеристик являются актуальными.

Современные цементные бетоны - это многокомпонентные системы с минеральными и органическими модифицирующими добавками. К таким материалам относятся поризован-ные бетоны на основе цементных вяжущих с модифицирующими добавками. Поризованный бетон (пенобетон) эффективно применять для изготовления стеновых блоков, при устройстве монолитных стеновых конструкций в малоэтажном, преимущественно индивидуальном строительстве. Модификация пенобетонных смесей органическими добавками является инструментом для обеспечения управления процессами структурообразования на стадии проектирования, приготовления и твердения композиций [1–6]. При этом существенная роль отводится формированию структуры на различных масштабных уровнях, в том числе и адгезии цементного камня к поверхности заполнителя, что предопределяет необходимость разработки комплексных модифицирующих добавок, реализующих разносторонние механизмы управления структурообразованием. Как правило, в производстве строительных материалов применяют зарубежные модифицирующие добавки. Современный уровень технологий в химической промышленности России позволяет с использованием местного сырья производить эффективные отечественные модифицирующие добавки для промышленности строительных материалов.

В Томском государственном университете разработана технология синтеза глиоксаля, обладающего рядом уникальных свойств, в том числе влияющих на процессы структурообра-зования цементных композиций при производстве строительных материалов [7, 8]. Глиоксаль относится к поверхностно-активным веществам. При концентрации глиоксаля в водном растворе 10 г/л обеспечивается значение поверхностной активности 0,045 Н·м2/кг. Зависимость поверхностной активности от концентрации глиоксаля в растворе является близкой к логарифмической. Максимальное значение поверхностной активности глиоксаля в водных растворах наблюдается при малых концентрациях. Поверхностно-активные свойства водного раствора глиоксаля позволяют прогнозировать пластифицирующий эффект при его использовании в качестве модифицирующей добавки в цементных бетонах.

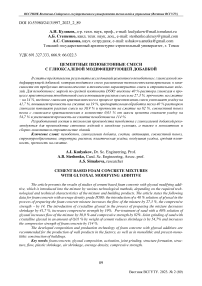

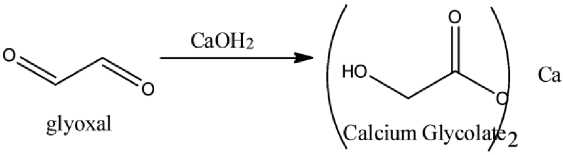

При взаимодействии цемента с водой значение рН цементного теста достигает 12,5. При введении глиоксаля в цементное тесто создаются условия для протекания реакции Кан-ницаро (рис.). При взаимодействии глиоксаля с гидроксидом кальция твердеющего цементного камня образуется гликолят кальция [7–10]. После затворения цемента водой наблюдается повышенное тепловыделение цементного теста. В связи с интенсивным увеличением объема новообразований HOCH 2 -COO 2 Ca в процессе гидратации цемента происходит расширение цементного теста. Кроме того, установлено, что образующийся гликолят кальция обладает большой прочностью.

Гем-диольная и димерная формы глиоксаля остаются какое-то время устойчивыми к щелочной среде бетона. Поскольку в реакции диспропорционирования альдегидов по Канниццаро участвуют альдегидные группы, а не гем-диольные, то требуется время на смещение равновесия в альдегидную форму. Так как вода с гем-диольными формами связана слабо, то в ходе процесса гидратации цемента происходит уменьшение объема воды, и она высвобождается из этих комплексов. Способность глиоксаля пластифицировать цементное тесто, удерживать воду и отдавать ее в процессе структурообразования строительной композиции создает предпосылки для научного обоснования выбора глиоксаля в качестве модифицирующей добавки в производстве цементных бетонов. Обеспечивается водный резерв для структурообра-зования цементного камня в бетоне [11, 12]. При взаимодействии глиоксаля с гидратными новообразованиями в процессе твердения цемента в бетоне образуются сшитые с силикатами кальция структуры цементного камня.

Рисунок – Реакция Канниццаро

Вышеперечисленные свойства глиоксаля в цементных системах позволяют рекомендовать его для управления структурообразованием цементных строительных композиций различного функционального назначения. Вопросами применения глиоксаля в технологии строительных материалов занимались А.С. Князев, В.В. Строкова, Ю.С. Саркисов, Н.П. Горленко, А.И. Кудяков. Исходя из результатов анализа патентов и опубликованных научных работ по разработке и применению модифицирующих добавок на основе глиоксаля в строительной отрасли развитие исследований и получение новых знаний по технологическим процессам изготовления строительных материалов повышенного качества с применением глиоксальсодержащих добавок российского производства являются актуальными.

Целью исследования является установление закономерностей влияния глиоксалевой модифицирующей добавки на процессы структурообразования цементных пенобетонных смесей.

Материалы и методы исследований

При проведении экспериментальных исследований модифицированных пенобетонных смесей использовались следующие материалы:

-

- кварцевый песок Кандинского месторождения с модулем крупности 1,8, удовлетворяющий требованиям ГОСТ 8736-2014;

-

- портландцемент ЦEM I 42.5Н Топкинского цементного завода (ГОСТ 31108-2020). Нормальная густота цементного теста - 26,4 %, сроки схватывания (ч-мин): начало - 2 - 20, а конец - 3 - 20, предел прочности на сжатие в возрасте 28 сут - 50,4 МПа;

-

- пенообразователь ПБ-2000. Устойчивость пены - более 360 с, кратность пены с объемной долей пенообразователя 4 % - более 7;

-

- водопроводная вода (ГОСТ 23732-2011).

В качестве модифицирующих добавок для управления процессом структурообразова-ния пенобетонных смесей применялись глиоксаль кристаллический и 40%-ный водный раствор глиоксаля, изготовляемые ТД «Новохим» г. Томск (ТУ 2633-003-67017122-2011). Массовая доля основного вещества в модифицирующих добавках соответственно 80 и 40 %, а плотность - 1,0 и 1,3 г/см3 соответственно. Подробные технические характеристики добавок приведены в [16].

Пенобетонная смесь готовилась по одностадийной технологии с применением лабораторного пенобетоносмесителя. Определение физико-механических свойств и оценка качества пенобетона осуществлялись в соответствии с национальными стандартами: ГОСТ 12730.12020, ГОСТ 10180-2012, ГОСТ 18105-2018 и ГОСТ 25485-2019.

Изготовленные образцы пенобетона размером 15 x 15 x 15 см выдерживались в формах при температуре 20±2 ° C в течение суток. Далее образцы-кубики твердели в камере естественного твердения, при температуре 20±2 ° С и относительной влажности воздуха 90 - 100 % в течение 2 сут до проведения испытаний.

Проектирование состава пенобетона осуществлялось с учетом рекомендаций СН 277-80 и ГОСТ 27006-2019. Используя данные фактической средней плотности пенобетонной смеси (608 кг/м3), полученные экспериментальными исследованиями, установили базовый состав 1 м 3 пенобетона: цемент - 270 кг, песок - 135 кг, вода - 202 л и пенообразователь - 1,3 л. При проведении исследований пенобетона с глиоксалевыми добавками рекомендуемый состав корректировался с учетом фактической средней плотности пенобетонной смеси.

Положительный эффект повышения качества достигается многоуровневым управлением структурой на всех этапах жизненного цикла пенобетона. Мелкие заполнители в пенобетоне создают жесткий каркас в межпоровых перегородках, который препятствует усадочным деформациям и способствует повышению трещиностойкости. По результатам анализа различных способов активации, улучшающих структурообразование на микроуровне (цементного камня), и при контактном взаимодействии цементного камня с заполнителем (повышение адгезии) научно обоснована перспективность механического, химического и механохимического способов активации компонентов пенобетона.

Повышение качества пенобетона рекомендуется осуществлять путем совершенствования и разработки новых технологических приемов, позволяющих управлять структурообразо-ванием, а именно физико-химическими явлениями на контакте взаимодействующих компонентов цементный камень - заполнитель [13]. Все сырьевые материалы пенобетонной смеси, используемые в качестве заполнителя, независимо от их агрегатного состояния, обычно находятся в неактивном состоянии и при комплексной обработке могут приобретать химическую активность при взаимодействии на границе раздела фаз. Активация составляющих пенобетонной смеси позволяет существенно улучшить основные технические свойства пенобетона. Для получения наибольшего эффекта повышения качества пенобетона при использовании глиоксалевой добавки следует модифицировать заполнитель. Установлено, что в пенобетонах, приготовленных с использованием кварцевого заполнителя, поверхность которого предварительно обработана водными растворами кислот, происходит повышение микротвердости цементного камня на контакте с зернами, что способствует повышению прочности образцов. Процесс структурообразования начинается с момента контактирования поверхности зерен заполнителя с жидкой фазой цементного теста. Регулируя поверхностные свойства контактирующих частиц, можно управлять процессами структурообразования.

Для проведения экспериментальных исследований по установлению закономерностей структурообразования при активации компонентов было научно обосновано четыре технологических приема введения глиоксальсодержащих добавок в пенобетонную смесь:

-

- нанесение 40%-ного водного раствора глиоксаля на поверхность заполнителя распылением;

-

- введение 40%-ного водного раствора глиоксаля в пенобетонную смесь в процессе ее приготовления;

-

- введение глиоксаля кристаллического в пенобетонную смесь в процессе ее приготовления;

-

- совместный помол песка с глиоксалем кристаллическим в количестве 0,01 % от массы цемента.

Нанесение 40%-ного водного раствора глиоксаля на поверхность заполнителя

Рассматриваются способы химической активации заполнителя, что приводит к усилению их контактного взаимодействии с продуктами гидратации вяжущих. При проведении исследований кварцевый песок подвергался обработке 40%-ным водным раствором глиоксаля распылением пульверизатором.

Введение 40%-ного водного раствора глиоксаля в пенобетонную смесь

В пенобетоносмесителе предварительно перемешивалась отдозированная вода с пенообразователем в течение 1 мин. Далее в смеситель загружались песок и цемент, и смесь перемешивалась в течение 2 мин до получения однородного состояния. Очень важно хорошо распределить цемент в межзерновых пустотах песка. Затем в полученную смесь добавлялся 40%-ный водный раствор глиоксаля, и все компоненты перемешивались еще 4,5 мин.

По такой же технологии вводился глиоксаль кристаллический.

Совместный помол песка с глиоксалем кристаллическим

Отдозированные компоненты загружали в мельницу и подвергали совместному помолу. Активация происходит за счет истирания - одновременной деформации сжатия и сдвига. Приготовление пенобетонной смеси с активированным заполнителем осуществлялось по одностадийному способу.

Результаты исследования и их обсуждение

Результаты исследований влияния глиоксальсодержащих добавок и способа их введения на реологические свойства пенобетонной смеси и физико-механические свойства пенобетона приведены в таблице.

Таблица

Свойства пенобетонной смеси и пенобетона с глиоксалевой добавкой

|

Показатель |

Состав |

||||

|

контрольный |

глиоксаль кристаллический 0,01 % |

40%-ный водный раствор глиоксаля 0,01 % |

обработка песка 40%-ным водным раствором глиоксаля |

совместный помол песка с глиоксалем кристаллическим |

|

|

Расплыв пенобетонной смеси, см |

11,0 |

11,5 |

14,0 |

14,4 |

11,9 |

|

Пластическая усадка пенобетона, мм/м |

4,02 |

2,86 |

2,56 |

2,20 |

1,24 |

|

Усадка воздушная, мм/м |

3,00 |

1,75 |

2,80 |

1,63 |

1,37 |

|

Средняя плотность пенобетона в сухом состоянии, кг/м3 |

455 |

478 |

490 |

480 |

480 |

|

Прочность на сжатие, МПа |

0,70 |

0,83 |

0,80 |

1,28 |

1,50 |

При введении 40%-ного водного раствора глиоксаля в пенобетонную смесь в процессе приготовления или предварительной активации им поверности зерен заполнителя распылением повышается расплыв смеси с 11 до 14,4 см (на 27,3 и 30,9 %) соответственно, т. е. наблюдается пластифицирующий эффект.

При оценке качества пенобетонных строительных изделий большое значение имеют усадочные деформации пенобетона на протяжении всего жизненного цикла эксплуатации зданий, которые приводят к деформациям и образованию трещин. В свежеотформованных изделиях происходит пластическая усадка. Пластическая усадка является следствием контракции цементного теста при раннем структурообразовании цементного теста и быстрой потери воды с поверхности бетона, приводящей к образованию отрицательного капиллярного давления в микропорах. Установлено, что при введении в пенобетонную смесь глиоксалевой добавки пластическая усадка уменьшается на 26,3–43,3 %, а при использовании совместного помола песка с глиоксалем кристаллическим пластическая усадка уменьшается на 69 %. Полученные данные подтверждают результаты исследования по влиянию глиоксалевых добавок на процесс раннего структурообразования пенобетона [14]. Глиоксалевая добавка ускоряет процесс раннего структурообразования, что позволяет стабилизировать пористую структуру пенобетонной смеси и тем самым снизить усадочные деформации пенобетонной смеси. При этом повышается агрегативная устойчивость пенобетонных смесей в период от начала до конца схватывания в них цементного теста [15].

Установлено также и снижение воздушной усадки пенобетона с глиоксалевой добавкой на 6,70–45,7 %, а при совместном помоле песка с глиоксалевой добавкой – на 54,3 %. Введение глиоксаля способствует снижению химически несвязанной воды в пенобетоне, в результате наблюдается уменьшение усадки при высыхании пенобетона [1]. Существенное снижение усадочных деформаций при естественном твердении пенобетона позволяет прогнозировать пониженный уровень формирования напряжений при структурообразовании в объеме пенобетона и, как следствие, повышенную эксплуатационную надежность изделий (конструкций), изготовленных из этого материала [16].

При использовании глиоксалевой добавки незначительно (на 5,1–7,7 %) повышается средняя плотность пенобетона. Максимальное повышение средней плотности пенобетона установлено при введении 40%-ного водного раствора глиоксаля в процессе приготовления смеси. Пенобетоны всех исследованных составов имеют марку по средней плотности D500.

При введении глиоксаля кристаллического и 40%-ного водного раствора глиоксаля в процессе приготовления пенобетонной смеси прочность на сжатие повышается на 19 и 14 % соответственно.

Положительное влияние модифицирующей добавки глиоксаля на прочность пенобетона объясняется ее адсорбцией на поверхности наиболее мелких и активных частичках цемента и гидратных новообразованиях, что способствует ускорению структурообразования цементного камня околопорового пространства и контактной зоны с заполнителем пенобетона, что обеспечивает более высокие прочностные характеристики по сравнению с цементным камнем в объеме пенобетона.

При совместном помоле песка с глиоксалем кристаллическим в количестве 0,01 % от массы цемента прочность на сжатие пенобетона марки D500 увеличивается до 1,50 МПа (на 114 %). При обработке песка 40%-ным водным раствором глиоксаля распылением прочность на сжатие пенобетона возрастает на 1,28 МПа (82 %). Таким образом, при сохранении марки по средней плотности D500 увеличивается класс пенобетона до В1. Положительное влияние совместного помола песка с глиоксалевой добавкой, а также обработки песка 40%-ным водным раствором глиоксаля на прочность пенобетона объясняется химической и механохимиче-ской активацией поверхности кварцевого песка, что приводит к уменьшению усадки и повышению контактной прочности пенобетона.

Заключение

При использовании глиоксалевых добавок в технологии пенобетонных смесей можно управлять процессами структурообразования и повышать качество изготовляемых изделий. При введении 40%-ного водного раствора глиоксаля (0,01 % от массы цемента) в цементную пенобетонную смесь в процессе ее приготовления или предварительной обработке песка распылением раствора подвижность увеличивается с 11 до 14,4 см (на 27,2–30,9) %.

При введении в пенобетонную смесь глиоксалевой добавки воздушная усадка уменьшается на 6,70–45,7 %, а при совместном помоле песка с глиоксалем кристаллическим – на 54,3 %.

При совместном помоле песка с глиоксалем кристаллическим в количестве 0,01 % от массы цемента увеличивается прочность на сжатие пенобетона марки D500 до 1,50 МПа (класс по прочности В1).

Таким образом, глиоксальсодержащие добавки являются интересным объектом для разработки инновационных технологий твердеющих цементных композиций в строительстве.

Работа выполнена при поддержке государственного задания Министерства науки и высшего образования РФ FEMN-2022-0001.

Список литературы Цементные пенобетонные смеси с глиоксалевой модифицирующей добавкой

- Kudyakov A.I., Steshenko A.B. Investigation of the influence of the crystalline glyoxal on properties of air hardened cement based foam concrete // Lett. Mater. – 2015. – N 5(1). – Р. 3–6.

- Урханова Л.А., Лхасаранов С.А., Ветошкин И.В. Исследование влияния нанокремнезема и суперпластификаторов на свойства фибробетона // Вестник ВСГУТУ. – 2019. – № 3. – С. 93–98.

- Kudyakov A.I., Steshenko A.B. Study of hardened cement paste with crystalline glyoxal // Key Engineering Materials: Multifunctional Materials: Development and Application. – 2016. – N 683. – P. 113–117.

- Sokolova Y., Ayzenshtadt A.M., Strokova V.V. et al. Surface tension determination in glyoxal-silica dispersed system // Journal of Physics Conference Series. – 2018. – Vol. 1038(1). – P. 01214.

- Войтович Е.В., Чулкова И.Л., Фомина Е.В. и др. Повышение эффективности цементных вяжущих с активным минеральным нанодисперсным компонентом // Вестник СибАДИ. – 2015. – № 5(45). – С. 56–62.

- Яковлев Г.И., Первушин Г.Н., Пудов И.А. и др. Об опыте применения метакаолина в качестве структурирующей добавки в цементных композитах // Вестник ВСГУТУ. – 2021. – № 2. – С. 58–68.

- Simakova A., Kudyakov A., Efremova V. et al. The effects of complex glyoxal based modifiers on properties of cement paste and hardened cement paste // AIP Conference Proceedings. – 2017. – N 3. – 020006.

- Kudyakov A.I. Simakova А.S., Kondratenko V.A. et al. Cement paste and brick properties modified by organic additives // Journal of Construction and Architecture. – 2018. – N 6. – P. 138–147.

- Kirsten W.L, Charles A.K, Nichole M.P. et al. Oligomer formation in evaporating aqueous glyoxal and methyl glyoxal solutions environ // Sci. Technol. – 2006. – N 40. – P. 6318–6323.

- Maruful M., Jeffrey A.J. Temperature dependent near-UV molar absorptivities of glyoxal and gluteraldehyde in aqueous solution // Spectrochimica Acta Part A. – 2000. – N 56. – P. 2653–2658.

- Salomaa P. The kinetics of the Cannizzaro reaction of glyoxal // Acta Chemica Scandinavica. – 1956. – N 102. – P. 311–319.

- Горленко Н.П., Рубанов А.В., Саркисов Ю.С. Противоморозная добавка на основе натриевой соли глиоксалиевой кислоты // Вестник Томского государственного архитектурно-строительного университета. – 2015. – № 5. – С. 110–116.

- Горленко Н.П., Саркисов Ю.С., Волков В.А. и др. Процессы структурообразования в системе «цемент вода» при введении химической добавки глиоксаля // Известия вузов. Физика. – 2014. – Т. 57, № 2. – С. 127–132.

- Урханова Л.А., Лхасаранов С.А., Бадмаева Э.В. Исследование влияния минеральных добавок на свойства и фазовый состав композиционных вяжущих для сухих строительных смесей // Вестник ВСГУТУ. – 2021. – № 4. – С. 79–84.

- Steshenko A.B., Kudyakov A.I. Cement based foam concrete with aluminosilicate microspheres for monolithic construction // Magazine of Civil Engineering. – 2018. – N 8(84). – Р. 86–96.

- Kudyakov A.I., Steshenko A.B., Simakova A.S. et al. Methods of introduction of glyoxal-containing additives into foam concrete mixture // IOP Conference Series: Materials Science and Engineering. – 2019. – N 597. – P. 012037.