Cовершенствование конструкции вихревой гомогенизирующей головки путем компьютерного моделирования гидродинамических процессов в Solidworks Flow Simulation

Автор: Фиалкова Евгения Александровна, Кузьмин Александр Викторович, Куленко Владимир Георгиевич, Баронов Владимир Игоревич, Слободин Александр Александрович

Журнал: Молочнохозяйственный вестник @vestnik-molochnoe

Рубрика: Технические науки

Статья в выпуске: 1 (37), 2020 года.

Бесплатный доступ

В работе представлено виртуальное моделирование гидродинамических процессов в вихревой гомогенизирующей головке в программе SolidWorks Flow Simulation. Проведен сравнительный анализ траекторий вихревых потоков, трендов скоростей и давлений для различных конструкций вихревых гомогенизирующих головок. В результате выявлены достоинства и недостатки различных способов конструктивного оформления процесса вихревой гомогенизации.

Гомогенизатор, молоко, моделирование, вихрь, молочный жир

Короткий адрес: https://sciup.org/149126742

IDR: 149126742 | УДК: 637.024

Текст научной статьи Cовершенствование конструкции вихревой гомогенизирующей головки путем компьютерного моделирования гидродинамических процессов в Solidworks Flow Simulation

На вкусовые качества молока, молочных и молокосодержащих продуктов оказывает значительное влияние степень дисперсности жировой фракции [1, 2, 3]. Чем меньше размер жировых шариков, тем выше вкусовые качества и лучше усвояемость жира организмом [4]. Уменьшение размера жировых шариков повышает степень однородности продукта по всему объему, т.к. уменьшается отстой жира [5]. Для улучшения вкуса и уменьшения отстоя жира в технологическую линию производства молочных и молокосодержащих продуктов включается процесс гомогенизации, который, как правило, осуществляется в клапанных гомогенизирующих устройствах [5, 6]. Мы предлагаем новую конструкцию гомогенизирующего устройства, представляющего собой вихревую камеру. В центральной части вихревой камеры создаются зоны кавитации, которые характеризуются низкими давлениями, не превышающими давление тройной точки воды. В результате в этих зонах начинается процесс сублимации водной фазы, которая, переходя в твердое состояние, действует разрушительно на жировые шарики [7].

На данный момент нами разработаны различные конструкции вихревых устройств: двухступенчатое [8], с обратным выходом [9], с расширяющейся и сужающейся вихревой камерой [10], а также конструкция, аналогичная традиционной воздушных вихревых труб. Последнее из устройств показало наилучший результат гомогенизации и при этом позволяет значительно снизить расходы электроэнергии на проведение процесса [11]. Дальнейшее совершенствование конструкции вихревого гомогенизирующего устройства требует создания большого количества экспериментальных устройств разной конструкции, а также проведения огромного количества экспериментов. Учитывая, что давление гомогенизации может достигать 20 МПа и более, создание таких устройств и их испытание требует больших затрат средств и времени при проектировании и изготовлении. Одним из путей сокращения затрат времени и средств на совершенствование конструкции устройств является компьютерное моделирование протекающих в них процессов и анализ полученных виртуально гидродинамических параметров.

Целью работы является обоснование возможности совершенствования конструкции вихревого гомогенизирующего устройства на основе компьютерного моделирования гидродинамических процессов в среде SolidWorks в приложении Flow Simulation.

Приложене Flow Simulation позволяет смоделировать гидродинамические условия протекания процессов. Математическая основа пакета - это реализация решений системы уравнений Навье-Стокса [12]. С помощью программы Flow Simulation были смоделированы гидродинамические процессы, которые происходят в гомогенизирующем вихревом устройстве, и получены численные значения основных характеристик потока. На рисунках 1, 2 и 3 представлены результаты моделирования гидродинамических потоков классической вихревой гомогенизирующей головки, являющейся аналогом вихревой трубы Ранка-Хильша, а также ее модификаций.

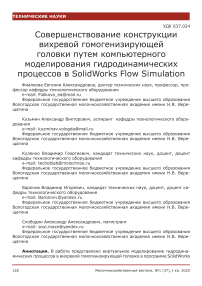

Принцип работы классического вихревого гомогенизирующего устройства (рис. 1) заключается в следующем. Исходное молоко под давлением через тангенциально расположенное входное сопло 1 поступает в вихревую камеру 3, где скорость потока возрастает, а статическое давление резко падает. При этом возникают зоны кавитации, где происходит измельчение жировой фазы [13]. Благодаря тангенциальному расположению входного сопла 1 поток жидкости в камере закручивается и перемещается по периферийной части камеры 3 к противоположно расположенному конусу 2. Затем вдоль всей центральной части камеры 3 поток возвращается к выходному конусу 4 и через кольцевой зазор, образованный им в периферийной части камеры 3, отводится из нее.

Для исследования гидродинамической модели потока и его параметров в вихревом устройстве производилось трехмерное моделирование при нормальных внешних условиях, то есть при атмосферном давлении и температуре 20°С.

Программа Flow Simulation предусматривает автоматическое разбиение потока на элементарные участки с помощью расчетной сетки. Гидродинамические параметры вычисляются в каждом узле сетки, где путем последовательных приближений достигается условие полной сходимости. Точность и длительность расчетов зависит от размера элементарного участка сетки. Точность расчетов определяется по восьмибалльной шкале уровня точности. Расчеты проводились на достаточно высоком шестом уровне при автоматическом построении сетки.

В качестве граничных условий были выбраны статические давления на входе и выходе вихревого гомогенизирующего устройства: P1=15 и P2=0,1 МПа соответственно (рис. 1а).

Как видно из рисунка (рис. 1а) жидкостной поток по равномерной спирали 5 перемещается от входного сопла 1 к конусу 2, где спираль, приобретая коническую форму, скручивается и по осевой траектории 6 возвращается к выходному конусу 4, где отводится через кольцевую щель между камерой 3 и конусом 4. Часть вихревого потока 7, движущегося от входного отверстя 4 ближе к оси, не доходит до середины вихревой камеры 3 и возвращается к выходному конусу 4, где также отводится из камеры. Часть потока идет непосредственно к выходной щели и сразу, минуя камеру, отводится из нее через кольцевой зазор между камерой 3 и конусом 4 (рис. 1а). В левой части рисунка показана шкала скоростей потока 8, на которой указаны скорости потока вдоль траектории его движения на координатах х, y и z (оси х и у обозначены в левом нижнем углу графика, ось z перпендикулярна плоскости рисунка). На рисунке 1б показана увеличенная копия входного участка 1. Окраска траекторий показывет, что скорость потока варьируется в пределах от 0 до 190 м/с. При прохождении сопла скорость резко падает из-за большого его гидравлического сопротивления.

На рисунке 1в представленны тренды скоростей в осевой и периферийной частях вихревой камеры 9 и 10 соответственно. Этим скоростям соответствуют траектории 6 и 5 (рис. 1а). Максимального значения скорость потока на периферии вихревой камеры достигает на координате расположения входного отверстия 1 (рис. 1а) и достигает 84 м/с (кривая 10). Кривая 9 (рис. 1в) соответсвует при-осевой траектории где скорость возрастает от 0 до 24 м/с. При соприкосновении с конусом 2 (рис. 1а) поток меняет свое направление на противоположное и переходит с переферийной траектории 5 на осевую 6. На рисунке 1в графики изменения скорости вдоль этих траекторий 10 и 9 – соответственно. Стоит обратить внимание на резкое падение периферийной скорости 10 вблизи поступления продукта в вих- ревую камеру. Такое падение скорости вызвано резким увеличением поперечного сечения потока. Колебания скорости на координате поступления продукта в камеру вызваны пересечением потока, выходящего из сопла, и потока вдоль приосевой траектории.

Рис. 1. Гидродинамические параметры потока в вихревом устройстве, с классической конструкцией вихревой камеры: а) конструкция вихревой камеры с линиями тока, имеющими градацию по скорости вдоль оси х: 1 – входное сопло; 2 – конус; 3 – вихревая камера; 4 – выходной конус; 5, 6, 7 – линии тока; 8- шкала общих скоростей вдоль линий тока; P1 – статическое давление на входе в вихревую камеру; P2 – статическое давление на выходе из вихревой камеры; б) траектории движения потока на входе в сопло 1; в) скорости движения потока в осевой 9 и периферийной 10 зонах вихревой камеры; г) статические давления в осевой 11 и периферийной 12 зонах вихревой камеры

На рисунке 1г представлены тренды статических давлений в осевой и пере-ферийной частях вихревой камеры (11 и 12). Максимум периферийного статического давления приходится на область подачи продукта в вихревую камеру. Здесь это давление достигает 0,9 МПа. Если сравнить это давление с давлением на входе в сопло подачи продукта 1 в вихревую камеру (рис. 1а), которое составляет

15МПа, то видно, что бóльшая часть потенциальной энергии потока перешла в кинетическую. При этом скорость перед соплом 1, которая по шкале 8 находилась в пределах от 0 до 24 м/с (траектория имеет синий цвет), сначала увеличилась до 190 м/с (рис. 1б). Далее, поток потерял часть кинетической энергии на трение в сопле, и на входе в камеру эта скорость упала до 84 м/с. Затем, за счет трения о стенку камеры, давление постепенно падает по направлению движения потока к конусу 2 (рис. 1а). Далее, изменив направление движения на противоположное, поток перемещается в приосевой зоне по растянутой спиралии к конусу 4. Здесь поток попадает в область саммых низких давлений, благодаря которым создаются обширные зоны кавитации, в которых происходит непосредственно процесс гомогенизации. Если сравнить тренды давлений с трендами скоростей, то видно, что падению давления в приосевой зоне соответствует увеличение скорости потока в приосевой зоне. При этом потенциальная энергия статического давления превращается в кинетическую энергию. Поскольку статическое давление потока вблизи конуса 2 (рис. 1а) близко к нулю, то, как следствие, оно должно еще снизиться. Так при расчетах появляются отрицательные статические давления.

Безусловно, на практике отрицательных давлений быть не может. Падение давления связано с такими физическими явлениями как кипение жидкости или даже сублимация, и именно такие процессы возникают в зонах кавитации, являясь движущей силой процесса гомогенизации. Однако данная конструкция не обеспеч-вивает прохождение всего потока через зоны кавитации. Как уже упоминалось, часть потока доходит только до середины камеры, а часть вообще не попадает в камеру, выходя сразу через кольцевой зазор, образованный между конусом 4 и стенкой вихревой камеры 3.

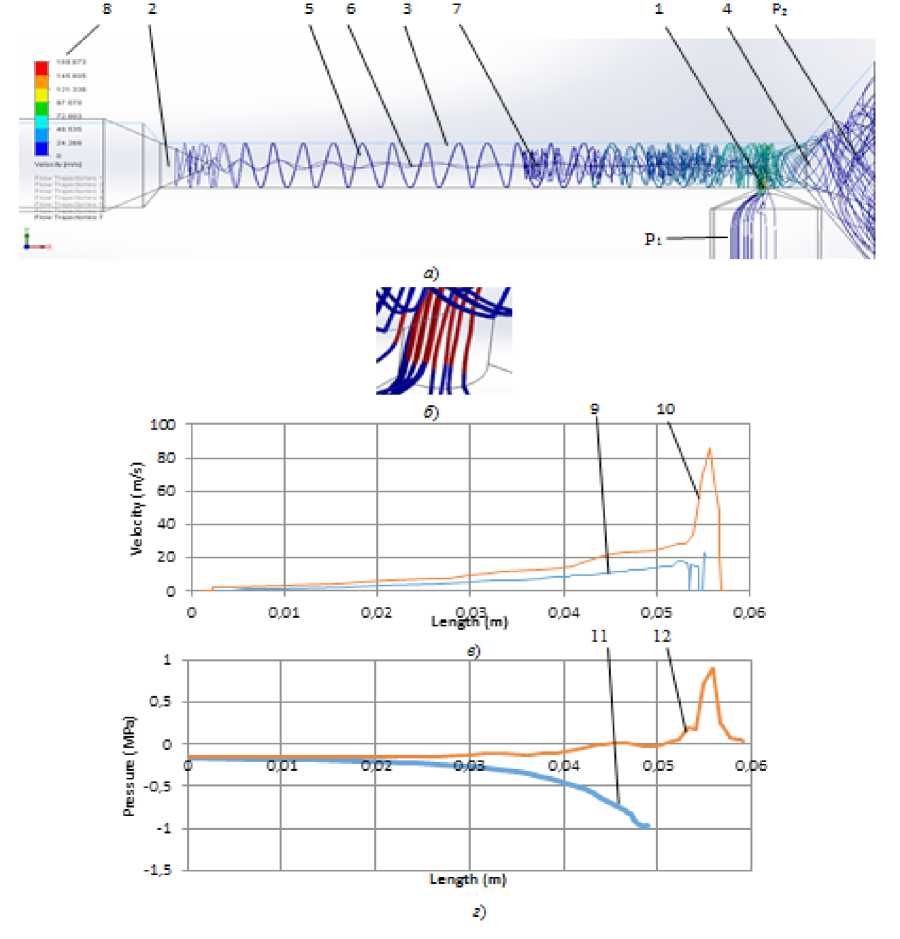

Для того чтобы исключить обход продуктом зон кавитации, была рассмотрена конструкция с подачей продукта в вихревую камеру со стороны конуса 2 (рис. 2а). Подача продукта в вихревую камеру 3 осуществляется через тангенциально расположенное сопло 1, относительно которого образуются два противоположно направленных вихревых потока 6 и 7 со спиралевидной траекторией: по одной продукт перемещается по направлению к выходному кольцевому каналу 8, по второй – к конусу 2. Затем, аналагично потоку в предыдущей конструкции, он меняет свое направление и переходит на осевую траекторию. Дойдя до зоны подачи продукта напротив входного сопла 1 осевая спираль сжимается образуя «клубок» 5, который раскручивается по направлению к выходному конусу 4. По-видимому, в этой части вихревой трубы происходит торможение осевого потока и слияние его с потоком, выходящим из сопла 1. Далее происходит переход потока из «клубка» 5 на периферийную траекторию 7. На укрупненном рисунке аномальной зоны (рис. 2б) хорошо просматривается изменение давлений вдоль линий тока. Часть потока при достаточно высоком давлении порядка 4 МПа обходит аномальную ближе к периферии, а часть потока, попадая в «клубок», теряет давление до =-0,93 МПа. Частично зона пониженного давления, возможно, располагается вдоль переферий-ных линий тока 7 (рис. 2а). Если сравнить эти данные с графиком изменения статических давлений, то видно, что давления вдоль оси падают только до 1,1 МПа. Если сопоставить линии тока со шкалой, то есть вероятность появления небольших зон кавитайии в области линий тока 7 и аномальной зоны 5.

Uffh '/"• al

Рис. 2. Конструктивные и гидродинамические параметры вихревого устройства, со смещенным соплом подачи продукта: а) конструкция устройства с линиями тока: 1 – входное сопло; 2, 4 – направляющие конусы; 3 – вихревая камера; 5 – аномальный участок потока, образующий «клубок» линий тока; 6, 7 – линии тока; 8 – выходной щелевой зазор; 9 – шкала, показывающая статические давления вдоль линий тока; б) укрупненный рисунок аномальной зоны с линиями тока; в) статические давления в осевой 1 и периферийной 2 зонах камеры.

Если в классическом вихревом устройстве осевое давление (рис. 1в) падает, то в устройстве с перемещенным входным отверстием (рис.2в) осевое давление растет по направлению к выходному конусу 5. В области тангенциальной подачи продукта на периферию камеры 3 давление падает до 1,85 МПа (при давлении подачи Р1=15 МПа). При расслоении потока на левую 6 и правую 7 ветви происходит почти симметричное снижение статического давления в обоих направлениях. Однако это давление слишком велико и не может способствовать образованию зон кавитации. После соприкосновения с конусом 2 периферийный поток начинает перемещаться в осевую зону и за счет увеличения скорости давление в нем немного падает до 1,1 МПа. Дальнейшее перемещение по осевой зоне тормозится возникающим на пути осевого потока «клубком» смешанных траекторий и осевое давление начинает расти. Такое устройство, несмотря на предполагаемую эффек- тивность, в реальности не даст ожидаемого результата, т.к. появление небольших зон кавитации не может обеспечить прохождения через них всего продукта.

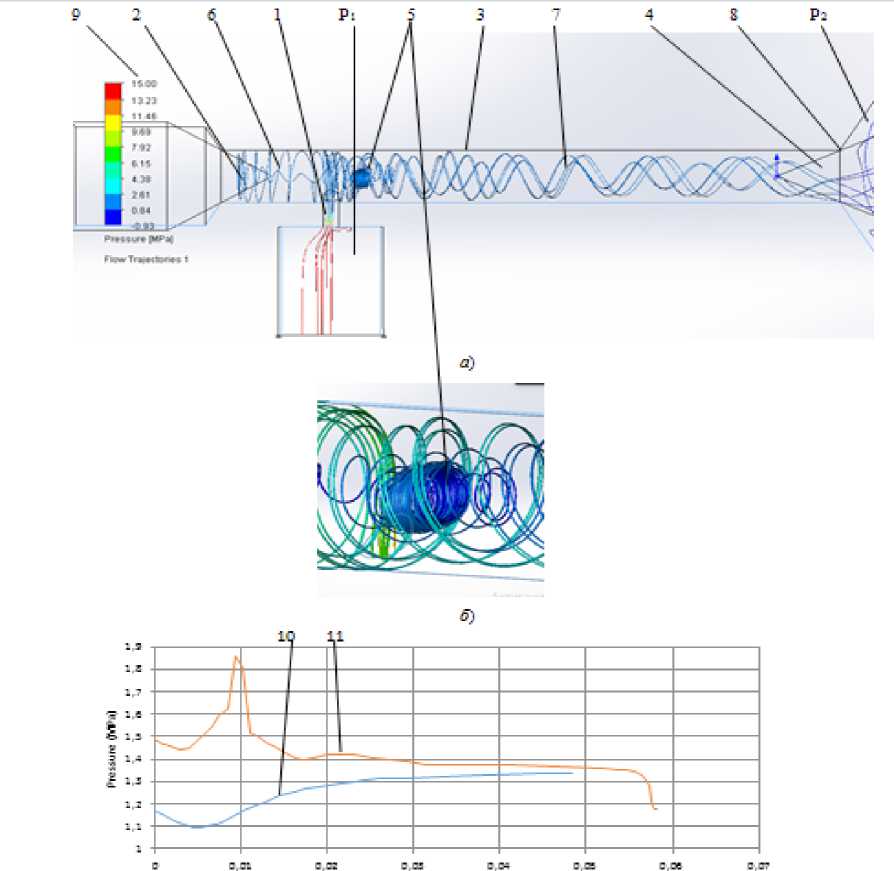

Рис. 3. Гидродинамические параметры потока в вихревом устройстве конструкции конфузор - диффузор: а) траектории движения продукта в вихревой камере: 1 – входное сопло; 2, 4 – направляющие конусы; 3 – вихревая камера; 5 – траектория вихревого потока, 6 – выходной щелевой зазор; 7 – конфузор; 8 – диффузор; 9 – шкала осевых скоростей; б) скорости движения потока в осевой 1 и периферийной 2 зонах вихревой камеры; в) статические давления в осевой 1 и периферийной 2 зонах вихревой камеры.

Дальнейшие поиски оптимальной конструкции вихревой камеры, обеспечивающей появление зон кавитации и гарантированное прохождение всего продукта через эти зоны, привели к тестированию гидродинамических параметров еще одной модели с конструкцией вихревой камеры в виде сопла, состоящего из конфузора 7, переходящего в диффузор 8 (рис. 3). Такая конструкция позволяет увеличить скорость осевого движения жидкости, а следовательно, понизить давление в потоке. Остальные конструктивные элементы аналогичны предыдущему устройству (рис. 2). Как видно из рисунков 3а и 3б, максимальная осевая скорость достигается в области сужения камеры и составляет около 50 м/с. Такой скачок скорости приво- дит к снижению статического давления (рис. 3в), которое в этих зонах становится отрицательным, вызывая появление зон кавитации. Если сравнить графики 1 и 2 (рис. 3в), то видно, что вся область сужения, как в приосевой, так и на периферийной своей части, является достаточно обширной зоной кавитации. Весь продукт гарантированно пройдет через эту зону. Следовательно, дальнейшее совершенствование конструкции в этом направлении является вполне перспективным.

Таким образом, путем компьютерного моделирования получены подробные гидродинамические характеристики потоков в вихревом гомогенизирующем устройстве, которые позволили исключить из рассмотрения неперспективные конструкции и обосновать пути дальнейшего совершенствования такого типа устройств.

Список литературы Cовершенствование конструкции вихревой гомогенизирующей головки путем компьютерного моделирования гидродинамических процессов в Solidworks Flow Simulation

- Юрова, Е.А. Исследование влияния состава и свойств молочного сырья на качество молочной продукции: дис.. канд. техн. наук / Е.А. Юрова. - М., 2012. - 196 с.

- Субботина, М.А. Технология жидких молочно-растительных смесей для мороженого / М.А. Субботина // Техника и технология пищевых производств. - 2009. - № 4. - С. 31-34.

- Ивкова, И.А. Влияние режимов гомогенизации на качество сухих молочных консервов специализированного назначения / И.А. Ивкова, Д.С. Рябкова // Вестник Омского государственного аграрного университета. - 2017. - №4. - С. 217-222.

- Реутова, Е.А. Ветеринарно-санитарная экспертиза. Молоко и молочные продукты: учеб. пособ. / Е.А. Реутова. - Новосибирск: Новосибирский государственный аграрный университет, 2013. - 95 c.

- Коновалов, С.А. Общая технология отрасли: учебное пособие / С.А. Коновалов, Н.Л. Чернопольская. - Омск: Омский ГАУ, 2017. - 180 с.

- Математическая модель процесса гомогенизации молочных продуктов высокой жирности на основе цепи Маркова / А.А. Хвостов, В.К. Битюков, М.А. Хвостова, К.В. Полищук // Вестник Воронежского государственного университета инженерных технологий. - 2016. - №4. - С. 61-66.

- Куленко, В.Г. Гидро- и термодинамика субкавитационного дробления эмульсий в клапанной щели гомогенизатора / В.Г. Куленко, Е.А. Фиалкова, В.И. Баронов // Теоретические основы химических технологий. - 2009. - Т. 43. - №4. - С. 452-458.

- Баронов, В.И. Исследование процесса одно- и двухступенчатой вихревой гомогенизации / В.И. Баронов // Через инновации в науке и образовании к экономическому росту АПК: матер. Международной научно-практической конференции. - Пос. Персиановский: Донской ГАУ, 2008. - С. 126-128.

- Петрачков, В.Б. Разработка вихревого гомогенизатора на основе теоретических и экспериментальных исследований процесса низкотемпературной кавитационной гомогенизации: дис.. канд. техн. наук / В.Б. Петрачков. - М., 2006. - 153 с.

- Фиалкова, Е.А. Влияние конструкции вихревого гомогенизирующего устройства на качество процесса гомогенизации молока / Е.А. Фиалкова, В.Г. Куленко, В.И. Баронов // Сборник трудов ВГМХА по результатам работы научно-практической конференции, посвященной 98-летию академии. Т. 2. Инженерные науки. - Вологда-Молочное: ИЦ ВГМХА, 2009. - С.14-17.

- Баронов, В.И. Сравнительная оценка клапанной и вихревой гомогенизирующих головок / В.И. Баронов, В.Г. Куленко, Е.А. Фиалкова // Сборник материалов международной научно-практической конференции молодых ученых, посвященный 25-летию ФГБНУ "Прикайспийский НИИ аридного земледелия". - с. Соленое Займище, 2016. - С. 714-717.

- Фиалкова, Е.А. Гомогенизация. Новый взгляд: монография-справочник / Е.А. Фиалкова. - СПБ.: ГИОРД, 2006. - С. 392.

- Баронов, В.И. Исследование влияния постоянного магнитного поля на качество вихревой гомогенизации / В.И. Баронов, Е.А. Фиалкова, В.Г. Куленко // Молочнохозяйственный вестник. - 2015. - № 1 (17). - С. 69-74.