Дезинтеграционно-волновой способ рекуперации промышленных отходов предприятий металлургической промышленности

Автор: Васечкин М.А., Кустов И.В., Титов Н.С., Чертов Е.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 1 (67), 2016 года.

Бесплатный доступ

Рациональное использование сырья и отходов является одним из важнейших факторов, определяющих эффективность любого перерабатывающего предприятия. Промышленные отходы предприятий горно-обогатительной и металлургической промышленностей являются ценным источником многих элементов. Однако малая активность минеральной части и непостоянный химический и фазовый состав отходов снижает их привлекательность для использования в качестве вторичного сырья, а присутствие в них тяжелых металлов и водорастворимых соединений является серьезной экологической угрозой. Фракционное выделение элементов, составляющих шлаки, можно осуществить при помощи их рекуперации дезинтеграционно-волновым способом. В работе приведены машинно-аппаратурная схема для реализации процесса рекуперации шлаков и конструкция дезинтегратора. При проведении исследований, на примере образцов шлаков предприятий Ставропольского и Красноярского краев, установлено, что наблюдается обогащение шлаков по составу железа, увеличивается его физико-химическая активность, которая сохраняется в течение длительного промежутка времени. Данные факты были отмечены при изучении микроструктуры и результатов спектрального анализа исходных шлаков и подверженных рекуперации дезинтеграционно-волновым способом. Анализ результатов позволил сделать вывод о возможности рекуперации отходов предприятий горно-обогатительной и металлургической промышленностей с использованием дезинтеграционно-волнового способа. Полученные в ходе обработки материалы, имеющие повышенную активность минеральной части и определённый химический и фазовый состав, могут использоваться как сырье для производства продукции металлургической, цементной и других отраслей.

Рациональная переработка, рекуперация шлаков, дезинтеграционно-волновой метод, металлургическая промышленность

Короткий адрес: https://sciup.org/14040574

IDR: 14040574 | УДК: 621.926.47/621.928.6/621.35 | DOI: 10.20914/2310-1202-2016-1-52-56

Текст научной статьи Дезинтеграционно-волновой способ рекуперации промышленных отходов предприятий металлургической промышленности

DOI:

For cite

Разработка способов и технологий рациональной переработки сырья относится к приоритетным направлениям развития науки, технологий и техники в Российской Федерации.

Рациональная переработка сырья и отходов является одним из важнейших факторов, определяющих эффективность любого перерабатывающего предприятия [1].

Ориентация предприятий горно-обогатительной и металлургической промышленностей на внедрение систем управления качеством на основе принципов международных стандартов ISO подразумевает управление отходами различного происхождения, применение экологически безопасных и целесообразных способов их утилизации, а также возможность рекуперации фракционных составляющих шлаков и других отходов.

Большинство горнорудных месторождений и предприятий металлургической промышленности ориентированы на добычу и производство одного, реже двух-трех элементов. Весь остальной материал относится к отходам и шлакам. На различных этапах технологического процесса и производства металлов в зависимости от объема перерабатываемой руды образуется от 5 % до 80 % отходов. Так при производстве 1 тонны стального проката образуется от 17 до 30 тонн отходов. Ежегодный выход металлургических шлаков составляет сотни миллионов тонн, в том числе доменных - 50 млн тонн, сталелитейных 23 млн тонн, ферросплавных -5 млн тонн. Металлургические шлаки являются сложными системами. Основу металлургических шлаков составляют оксиды CaO, Si0 2 , MgO и FeO, также в них присутствуют оксиды Mn, Ва, Cr, Р. В отдельных случаях шлаки содержат оксиды Ti, В, V и ряд других соединений [2]. Повышенное содержание SiO 2 в шлаках приближает их к кислым, а извести - к основным. Кислотные шлаки состоят главным образом из SiO 2 (50–65 %) и некоторого количества основных оксидов FeO (10–20 %) и MnO (10–30 %).

Следует отметить негативное влияние отходов предприятий металлургического комплекса на окружающую среду из-за наличия в них водорастворимых форм металлов и эмиссии тяжелых металлов [3].

Вопросами утилизации и вторичного использования отходов горно-обогатительного и металлургического комплексов занимаются не только в России, но и в ряде европейских стран. Одним из традиционных потребителей таких отходов является цементная промышленность, которая использует до 7,4 млн тонн металлургических отходов ежегодно при производстве цемента. Однако малая активность минеральной части и непостоянный химический и фазовый состав отходов снижает их привлекательность для использования [2].

Разработка и промышленное внедрение способов рекуперации шлаков на основе инновационной технологии переработки позволит выделить дорогие и редкие элементы из общего числа шлаков без использования дорогостоящих и энергоемких плавильных и химических производств.

Анализ образцов шлаков Красноярского и Ставропольского краёв показал, что шлаки являются ценным источником многих элементов. Фракционное выделение элементов, составляющих шлаки, можно осуществить при помощи их рекуперации дезинтеграционно-волновым способом [4].

Рекуперация шлаков дезинтеграционноволновым методом является подготовительной операцией при утилизации отходов предприятий металлургической промышленности [1].

При разработке дезинтеграционно-волновых методов преобразования минералов и шлаков Ставропольского и Красноярского краев металорудных и перерабатывающих производств была установлена возможность рекуперации шлаков и других отходов в составляющую их элементную базу, которая может быть использована для высокоэффективных технологий, в материаловедении, в строительстве и других отраслях.

В основе дезинтеграционно-волновой переработки лежит метод диспергирования материалов в условиях низко температурной плазмы и атмосферного давления [5]. Эти условия реализуются при определенных режимах работы и формах поверхностей измельчителя, отличающихся от обычно применяемых в дезинтеграторах.

При проведении исследований установлено, что при внешнем управляющем воздействии, например - слабым СВЧ-КВЧ сигналом, меняется структура и фрактальная форма диспергируемого материала на микроскопическом уровне, что позволяет в дальнейшем сепарировать его по фракционному составу гравитационно-воздушным методом.

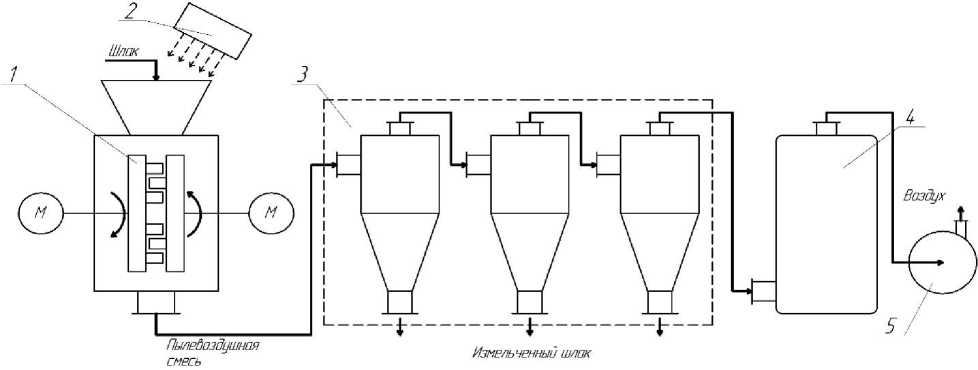

На рисунке 1 представлена машинно-аппаратурная схема для реализации процесса рекуперации шлаков. Машинно-аппаратная схема содержит дезинтегратор 1, блок СВЧ-КВЧ излучения 2, пневмотранспортер, состоящий из системы циклонов 3, воздушного фильтра 4 и воздуходувки 5. Шлаки поступают через загрузочный бункер в дезинтегратор 1, где при помощи билл происходит их измельчение. Далее измельченный шлак, при помощи созданного воздуходувкой 4 воздушного потока, направляется в разгрузочную батарею циклонов 2. Циклоны 2 предназначены для очистки воздуха и разделения по фракциям измельченного шлака. Окончательная очистка воздуха от пыли осуществляется при помощи фильтра 3. Представленная схема позволяет выделять из общего объема пылевоздушной смеси необходимые элементы с заданной концентрацией.

Рисунок 1. Машинно-аппаратурная схема рекуперации шлаков: 1 – дезинтегратор;

2 – блок СВЧ-КВЧ излучения; 3 – система циклонов; 4 – воздушный фильтр; 5 – воздуходувка

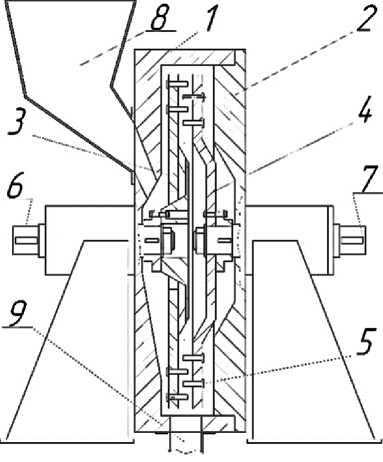

На рисунке 2 представлена конструкция дезинтегратора. Дезинтегратор состоит из корпуса 1 с откидной крышкой 2. Внутри корпуса расположены, установленные на приводных валах 6 и 7, диски 3 и 4, изготовленные из стали 12Х18Н10Т. Биллы 5, выполненные из закаленной стали ВК, установлены в дисках 3 и 4 по окружностям таким образом, чтобы биллы при вращении дисков не соударялись. Для загрузки измельчаемого материала в дезинтегратор предусмотрен загрузочный бункер 8. Измельченный материал выгружается через разгрузочный патрубок 9.

При работе дезинтегратора диски 3 и 4 вращаются в противоположные стороны, что обеспечивает более качественное измельчение материала. Исходный материал засыпают в загрузочный бункер 8, откуда он поступает через отверстие в корпусе 1 и специальные каналы диска 3, в зазор между дисками 3 и 4. Частицы материала движутся в закрученном потоке и за счет центробежной силы перемещаются в направлении от оси вращения дисков к их периферии. Измельчение частиц в более мелкую фракцию происходит при их соударении с биллами 5, а также друг с другом. Конечный продукт выводится из дезинтегратора через разгрузочный патрубок 9 и направляется для разделения по фракциям в систему разгрузочных циклонов.

Рисунок 2. Дезинтегратор: 1 – корпус; 2 – откидная крышка; 3 – первый диск; 4 –второй диск; 5 – биллы; 6, 7 – приводные валы; 8 – загрузочный бункер; 9 –разгрузочный патрубок

Представленный способ был использован при рекуперации шлаков Красноярского и Ставропольского краёв. В таблице 1 представлен элементный состав исходного материала и после его рекуперации дезинтеграционно-волновым способом. При анализе полученных результатов следует отметить, что при обработке исходных шлаков имеет место обогащение выделенной фракции по составу железа. Так для шлаков Ставропольского края концентрация железа увеличилась с 18,38 % до 94,19 %, а для шлаков Красноярского края – с 37,75 % до 97,44 %. Кроме того, наблюдается и увеличение атомного веса данного элемента.

Т а б л и ц а 1

Элементный состав шлаков Ставропольского и Красноярского края до и после рекуперации дезинтеграционно-волновым способом

|

N п.п. |

Элемент |

Ставропольский край |

Красноярский край |

||||||

|

концентрация элементов в исходном шлаке |

концентрация элементов после рекуперации шлака |

концентрация элементов в исходном шлаке |

концентрация элементов после рекуперации шлака |

||||||

|

весовая |

атомная |

весовая |

атомная |

весовая |

атомная |

весовая |

атомная |

||

|

1 |

Mg |

2.15 |

4.40 |

0.51 |

1.10 |

3.89 |

6.90 |

- |

- |

|

2 |

Si |

2.33 |

4.13 |

3.90 |

7.32 |

12.51 |

19.23 |

1.58 |

3.06 |

|

3 |

S |

2.56 |

3.97 |

- |

- |

0.90 |

1.21 |

- |

- |

|

4 |

Cl |

7.06 |

9.92 |

- |

- |

1.34 |

1.63 |

- |

- |

|

5 |

K |

4.55 |

5.79 |

- |

- |

1.31 |

1.45 |

- |

- |

|

6 |

Ca |

14.39 |

17.88 |

- |

- |

18.81 |

20.26 |

- |

- |

|

7 |

Mn |

3.02 |

2.73 |

- |

- |

5.48 |

4.31 |

- |

- |

|

8 |

Fe |

18.38 |

16.39 |

94.19 |

88.86 |

37.75 |

29.18 |

97.44 |

94.96 |

|

9 |

Cu |

2.13 |

1.67 |

- |

- |

1.07 |

0.73 |

- |

- |

|

10 |

Zn |

43.45 |

33.11 |

- |

- |

11.18 |

7.38 |

- |

- |

|

11 |

Al |

- |

- |

1.40 |

2.72 |

3.77 |

6.04 |

0.98 |

1.98 |

|

12 |

Ti |

- |

- |

- |

- |

0.58 |

0.53 |

- |

- |

|

13 |

Cr |

- |

- |

- |

- |

1.42 |

1.18 |

- |

- |

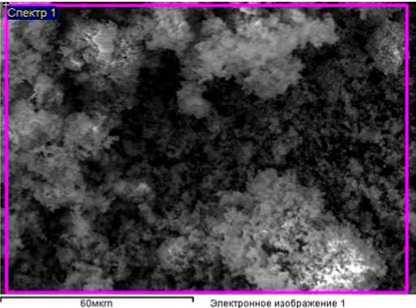

При изучении микроструктуры шлаков (рисунок 3) установлено, что при рекуперации шлаков дезинтеграционно-волновым способом происходит изменение структуры материала. В частности, аморфное состояние исходного шлака преобразовалось в паракристаллическое.

Рисунок 3. Изображение микроструктуры: а – исходный материал; б – после рекуперации

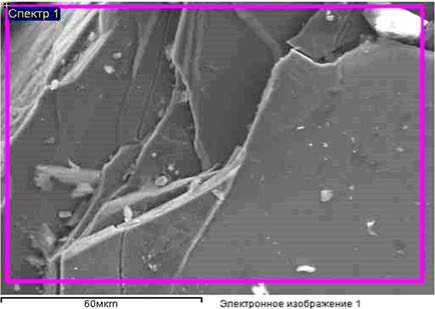

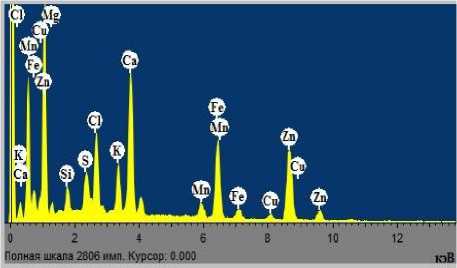

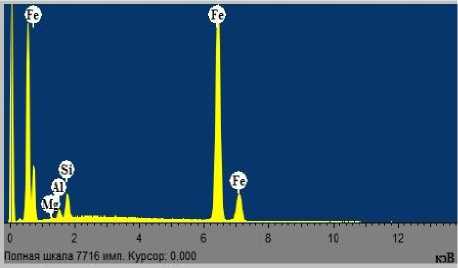

На рисунке 4 представлены результаты спектрального анализа исходного материала и после его обработки дезинтеграционно-волновым способом. Следует отметить, что после рекуперации шлаков дезинтеграционноволновым способом увеличилась не только концентрация железа, но и его атомная масса, что влечет к увеличению физико-химической активности железа. Исследования показали, что данное состояние сохраняется в течение длительного промежутка времени, что позволяет сделать вывод о стабильности этого элемента.

б)

а)

Рисунок 4. Результаты спектрального анализа: а – исходный материал; б – после рекуперации

Таким образом, анализ результатов позволяет сделать вывод о возможности рекуперации отходов предприятий горно-обогатительной и металлургической промышленностей с использованием дезинтеграционно-волнового способа. Полученные в ходе обработки материалы,

Список литературы Дезинтеграционно-волновой способ рекуперации промышленных отходов предприятий металлургической промышленности

- Васечкин М.А., Прибытков А.В. Принципиальная схема подготовки отходов к утилизации//Системный анализ и моделирование процессов управления качеством в инновационном развитии агропромышленного комплекса. Конференция приурочена к 85-летию ВГУИТ и проводится в рамках реализации технологической платформы "Технологии пищевой и перерабатывающей промышленности АПК -продукты здорового питания". 2015. С. 433-434.

- Пугин К.Г., Вайсман Я.И. Методические подходы к разработке экологически безопасных технологий по использованию твердых отходов черной металлурги//Гигиена и санитария. 2013. № 4. С. 54-59.

- Пугин К.Г. Негативное воздействие шлаковых отвалов черной металлургии на объекты окружающей среды на примере города Чусового//Экология урбанизированных территорий. 2011. № 2. С. 86-90.

- Комаров В.И., Кустов В.Ю., Чертов Е.Д., Шишов С.В. и др. Доминирующая роль СВЧ-КВЧ излучения в бифуркационных состояниях дезинтеграционно-волнового преобразования биопродуктов и минералов//Вестник Саратовского Госагроуниверситета им. Н.И. Вавилова. 2012. № 5. С. 60-63.

- Чертов Е.Д., Кустов И.В., Кустов В.Ю., Пономарева Е.И. Информационное структурирование паракристаллических объектов при слабом электромагнитном СВЧ-КВЧ и электронном воздействии.//Вестник Воронежского государственного университета инженерных технологий. 2013. № 2. С. 95-99.