Физико-механические свойства древесно-полимерного композита на основе полилактида и древесных отходов

Автор: Доржиева Е.В., Аюрова О.Ж., Шестаков Н.И., Цыденова А.Б., Доржиева А.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 4 (95), 2024 года.

Бесплатный доступ

В данной статье рассматривается разработка древесно-полимерных композитов на основе полилактида и древесных отходов, предназначенных для использования в строительных материалах. Проведены исследования физико-механических и термических свойств композитов с различным соотношением компонентов. Определено, что наилучшие эксплуатационные характеристики демонстрируют композиты с содержанием 75 масс. % полилактида и 25 масс. % древесной стружки. Данный состав обеспечивает оптимальную прочность при изгибе (42 МПа), термостабильность и минимальное водопоглощение.

Полилактид, древесная стружка, древесно-полимерный композит, термические свойства, физико-механические свойства

Короткий адрес: https://sciup.org/142243942

IDR: 142243942 | УДК: 692.533 | DOI: 10.53980/24131997_2024_4_75

Текст научной статьи Физико-механические свойства древесно-полимерного композита на основе полилактида и древесных отходов

Древесина играет неоценимую роль в развитии мирового хозяйства, оказывая значительное влияние как в историческом контексте, так и в решении современных задач. Тем не менее в последние десятилетия натуральная древесина все чаще заменяется или дополняется 75

искусственными древесными материалами - композитами [1]. В настоящее время древесные композиты занимают одно из ведущих мест по объемам производства в мировой экономике, демонстрируя значительное разнообразие по своим свойствам и методам производства. Эта группа материалов быстро развивается как количественно, так и качественно [2–5]. Производство древесных композиционных материалов в объемных единицах уже превосходит производство стали, пластмасс и алюминия. Основными компонентами для производства древесно-полимерных композитов (далее - ДПК) служат натуральная древесина или ее отходы, а также термореактивные или термопластичные полимеры. Важнейшими продуктами на основе древесных композитов являются фанера, древесно-стружечные и ориентированно-стружечные плиты. Ключевыми связующими компонентами в этих материалах выступают фенолформальдегидные, карбамидо- и меламиноформальдегидные синтетические смолы, обладающие высокой токсичностью [6, 7].

В настоящей работе рассматривается возможность получения ДПК на основе полилактида (далее - ПЛA) и отходов деревоперерабатывающих производств. Полилактид является биоразлагаемым, биосовместимым, термопластичным полиэфиром, мономером которого является молочная кислота [8]. В качестве сырья для производства ПЛА используются возобновляемые ресурсы, такие как кукуруза, сахарный тростник [9]. Для переработки полилактида используются стандартные технологии производства пластмасс, такие как формование, экструзия, литьевое и выдувное формование. Полимер широко используется для производства изделий с коротким сроком службы, включая пищевую упаковку, одноразовую посуду, пакеты, тару. Кроме того, ПЛА популярен в 3D-печати и медицине для производства хирургических нитей и штифтов [10].

Доступность сырья, устойчивый рост производства полилактида в мире, высокие физико-химические свойства и биоразлагаемость, а также возможность применения стандартного оборудования, делают ПЛА перспективным материалом для использования в строительных материалах [11–12]. Таким образом, получение ДПК на основе биоразлагаемого полимера - полилактида и отходов деревоперерабатывающих производств способствует решению важных экологических задач.

Целью работы являлась разработка и получение древесно-полимерных композитов на основе полилактида и древесных отходов.

Материалы и методы

Материалы. В качестве полимерной матрицы для получения древесно-полимерного композита использовали полилактид (ПЛА) марки 4032D производства КНР. ПЛА представляет собой твердые гранулы белого цвета (рис. 1 а). Основные свойства полимера приведены в таблице 1.

Таблица 1

Характеристика полилактида

|

Параметр |

Значение |

|

Плотность, г/см3 |

1,25 |

|

Температура стеклования, °С |

48 |

|

Температура текучести, °С |

165 |

|

Температура плавления, °С |

240 |

|

Прочность при изгибе, МПа |

50 |

Выбор полилактида марки 4032D обусловлен его высокими физико-химическими свойствами. Высокая температура текучести полимера позволяет сохранять стабильность при переработке, что является важным фактором для достижения однородности и прочности композитного материала.

Для получения древесно-полимерного композита использовали отходы деревоперерабатывающего производства в виде древесной стружки (ДС) (рис. 1 б). Характеристика применяемого древесного наполнителя приведена в таблице 2.

Таблица 2

Основные свойства древесного наполнителя

|

Характеристика древесного наполнителя |

Значение |

|

Способ получения |

отход со станка (станочный) |

|

Порода дерева |

сосна |

|

Влажность, % |

≤ 2 |

|

Плотность, кг/м3 |

100 |

|

Длина, мм |

25 - 30 |

|

Ширина, мм |

5 |

|

Толщина, мм |

0,15 |

Использование древесной стружки из сосны обусловлено ее доступностью и подходящими размерными характеристиками, которые обеспечивают оптимальные условия для компаундирования с ПЛА. Низкая влажность стружки предотвращает деградацию полимера и улучшает совместимость компонентов.

а

Рисунок 1 – Исходные материалы для приготовления древесно-полимерного композита: а – полилактид марки 4032D; б – древесная стружка

Приготовление композитов. Древесно-полимерные композиты получали смешением исходных компонентов при различных массовых соотношениях (табл. 3).

Таблица 3

Экспериментальные составы древесно-полимерного композита

|

Состав |

Полилактид, масс., % |

Древесная стружка, масс. % |

|

1 |

65 |

35 |

|

2 |

75 |

25 |

|

3 |

80 |

20 |

Контролируемый процесс нагрева при температуре 240 °С и перемешивания минимизирует деградацию компонентов, а применение гидравлического пресса обеспечивает однородное прессование. Используемая технология обеспечивает равномерное распределение древесных частиц в полимерной матрице, что способствует получению композитов с высокими физико-механическими свойствами.

а б в

Рисунок 2 – Экспериментальные образцы древесно-полимерного композита состава ПЛА/ДС: а – 65/35 масс. %; б – 75/25 масс. %; в – 80/20 масс. %

Термогравиметрия и дифференциальная сканирующая калориметрия. Термические характеристики исходного ПЛА и композитов на его основе определяли на синхронном термическом анализаторе SDT Q600 V20.9 Build 20 (TA Instruments) в Центре коллективного пользования (МГСУ). Термографические измерения проводили в корундовых тиглях при скорости подъема температуры 5 °/мин в воздушной атмосфере. Навеска образцов варьировалась от 7 до 30 мг.

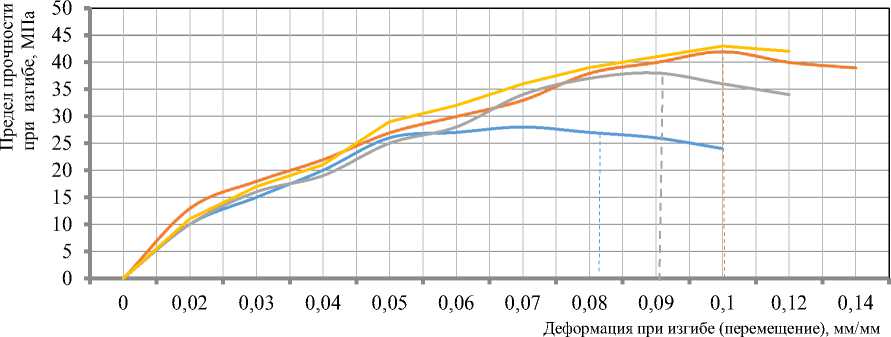

Определение предела прочности и модуля упругости при статическом изгибе. Исследование на прочность при изгибе проводили согласно ГОСТ 4648-2014 на универсальной машине Instron 1000 HDX. Испытуемый образец подвергался изгибу с постоянной скоростью, равной 1 мм/мин, в середине между опорами до разрушения. Образцы имели длину 40 мм, ширину 4 мм и толщину 0,5 мм. Все результаты представляют собой средние значения пяти измерений.

Определение водопоглощения. Водопоглощение полученных древесно-полимерных композитов осуществляли в соответствии с ГОСТ 4650-2014. Сначала образцы сушили при температуре 50 °С в течение 24 ч в воздушной печи. Далее образцы взвешивали на весах марки CAS CBL–220H высокой точности (точность, г: 0,001) и погружали в стаканы с дистиллированной водой. Через заданные промежутки времени образцы вынимали из воды, взвешивали и снова помещали в ванну. Эту процедуру повторяли до тех пор, пока не достигалось насыщение измеряемой массы. Расчет водопоглощения проводили по формуле:

m2 — ml

Вт =----;--x 100% ,

ml где m1 – масса образца до погружения в воду (г); m2 – масса образца после погружения в воду.

а б

Рисунок 3 – Определение водопоглощения древесно-полимерного композита состава ПЛА/ДС (древесная стружка): а – 65/35 масс. %; б – 75/25 масс. %; в – 80/20 масс. %

Оптическая микроскопия. Микрофотографии древесно-полимерных композитов получали с помощью микроскопа «Микмед WiFi 2000X 5.0».

Результаты и обсуждение

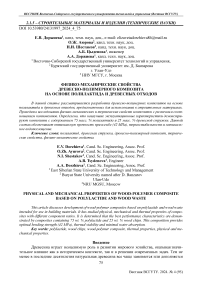

Параметры переработки исходного ПЛА были выбраны с использованием методов термогравиметрии (ТГ) и дифференциально-сканирующей калориметрии (ДСК). Исследование термических характеристик полученных материалов позволило прогнозировать температурные диапазоны при их эксплуатации и соответственно области практического применения [13].

На рисунке 4 показаны ТГ и ДСК для исходного ПЛА и древесно-полимерных композитов исследуемых составов 1–3, полученные путем сканирований нагрева. Термограммы ДПК (рис. 4 б) отличались от термограммы исходного ПЛА. Потеря массы полученных композитов наблюдалась в интервалах температур 270–350 и 360–530 °С, тогда как основная потеря массы полимерной матрицы происходила от 290 до 370 °С. На кривых ДСК композитов было зафиксировано два экзотермических пика в интервале температур 200-600 °C. Первый экзоэффект наблюдался в температурном интервале ~200–360 °С и был обусловлен распадом гемицеллюлозы и целлюлозы, в результате чего образовывались газообразные продукты термодеструкции. Второй экзоэффект в пределах 360–600 °С был вызван окислительной деструкцией продуктов разложения и лигнина. Подобные результаты по термоокислительной деструкции ДПК были показаны в работах [14–15].

а - Результаты термогравиметрического анализа (ТГ)

б - Результаты дифференциально-сканирующей калориметрии ДСК

Рисунок 4 – ТГ и ДСК полилактида и древесно-полимерного композита состава ПЛА/ДС: 1 – 65/35 масс. %; 2 – 75/25 масс. %; 3 – 80/20 масс. %

Анализ термических свойств показал, что введение наполнителя приводило к незначительному изменению термических свойств. При наполнении полимерной матрицы наблюдалось повышение термостойкости на ~4 %, а также смещение Т пл и Т ст в высокотемпературную область. Установлено, что полимерный композит состава № 2 характеризуется лучшими показателями. Эти результаты подтверждают, что сочетание армирования древесной стружкой и кристаллизации ПЛА в матрице способствует повышению термостойкости полимерного композита. В работе [2] также сообщается, что добавление натурального волокна в полимерную матрицу улучшает термическую стабильность композитов. Возможно, присутствие ДС способствует кристаллизации ПЛА. Полученные результаты представлены в таблице 4.

Таблица 4

Термические свойства полилактида и древесно-полимерных композитов на его основе

|

Образец |

Температура потери массы образца τ 10 при Т, ° С |

Температура плавления Т пл , ° С |

Температура стеклования Т ст , ° С |

|

Исходный ПЛА |

320,50 |

149,69 |

58,70 |

|

1 |

334,70 |

152,08 |

62,66 |

|

2 |

334, 14 |

152,512 |

63,64 |

|

3 |

332,98 |

151,54 |

62,93 |

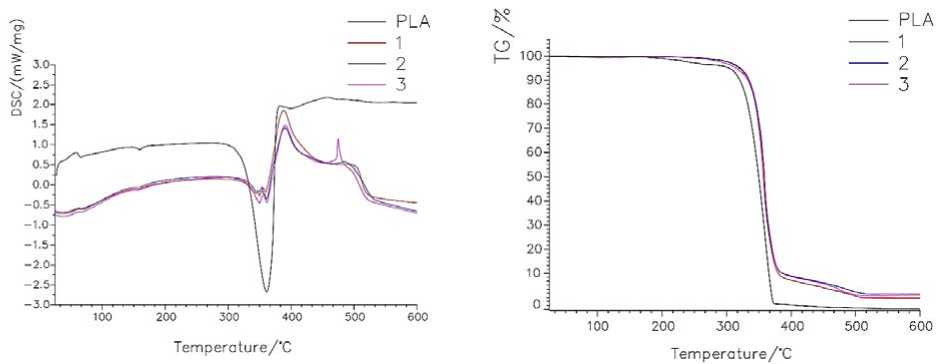

Известен факт, что механические свойства древесно-полимерных композитов зависят не только от химического состава и количества наполнителя, но и от размера и формы его частиц [16]. Для оценки эффекта армирования древесной стружкой полимерной матрицы ПЛА были изучены механические свойства композита (рис. 5).

^^^^^н 65-35 ^^^^^^^^v 75-25

^^^^^^^^^ 80-20

^^^^^^^^m 100 ПЛА

Рисунок 5 – Определение предела прочности и относительного удлинения при изгибе древесно-полимерных композитов состава ПЛА/ДС

Результаты анализа обработки экспериментальных данных показали, что предел прочности при изгибе образца на основе исходного ПЛА составило 43 МПа. Введение 25 масс. % древесного наполнителя незначительно снижает этот показатель до 41 - 42 МПа. Дальнейшее увеличение количества наполнителя до 35 масс. % приводит к существенному снижению прочности композитного материала. При содержании ДС до 20 масс. % наблюдается уменьшение показателя предела прочности при изгибе на 12 %. Следует отметить, что наполнение ПЛА древесной стружкой (25 масс. %) приводит к увеличению относительного удлинения в сравнении с исходным полилактидом на 16–17 %. Все серии образцов полученных древесно-поли-мерных композитов на основе ПЛА (табл. 5) сохраняли достаточно высокие показатели прочности при изгибе от 27 до 42 МПа при требуемом значении не менее 25 МПа для древесно-полимерных композитов.

Таблица 5

Физико-механические свойства древесно-полимерных композитов на основе ПЛА

|

Состав |

Соотношение компонентов |

Плотность, кг/м3 |

Водопоглощение по массе, % |

Предел прочности на изгиб, МПа |

|

|

древесная стружка, масс. % |

ПЛА масс. % |

||||

|

1 |

35 |

65 |

700 |

4,99 |

27,0 |

|

2 |

25 |

75 |

710 |

3,90 |

42,0 |

|

3 |

20 |

80 |

720 |

4,97 |

38,0 |

Из таблицы 5 видно, что плотность материала возрастала с увеличением содержания ПЛА. Образцы состава ПЛА/ДС (75/25 масс. %) обладали очень малым водопоглощением, максимальными показателями предела прочности и относительного удлинения при изгибе, превосходя по этим характеристикам другие исследованные образцы.

Методом оптической микроскопии было показано неоднородное распределение древесных волокон в композите состава 65/35 масс. % (рис. 6 а). Полимер недостаточно заполнял пространство между волокнами, что приводило к наличию пустот и, следовательно, ограниченной адгезии между компонентами. Увеличение массовой доли полимера до 75 % обеспечивало оптимальное распределение и связывание древесных волокон с образованием прочной и однородной структуры (рис. 6 б), что способствовало улучшению механических свойств композита.

Рисунок 6 – Микрофотографии древесно-полимерных композитов состава ПЛА/ДС: а – 65/35 масс. %; б – 75/25 масс. %; в – 80/20 масс. %

в

Избыточное количество полимера в составе композита приводило к значительному уменьшению количества древесных волокон и, как следствие, к снижению их структурной роли, что вело к изменению физико-механических свойств.

Заключение

Получены древесно-полимерные композиты на основе полилактида и древесных отходов. Установлено, что наилучшие эксплуатационные характеристики демонстрируют композиты с содержанием 75 масс. % полилактида и 25 масс. % древесной стружки. Данный состав обеспечивает достаточно высокие показатели прочности при изгибе (42 МПа), термостойкости (334 ° С). Относительное удлинение при изгибе увеличивается на 16 - 17 % в сравнении с исходным полимером. Полученный композит характеризуется низким водопоглощением, что важно для долговечности строительных материалов.

Список литературы Физико-механические свойства древесно-полимерного композита на основе полилактида и древесных отходов

- УрхановаЛ.А., Лхасаранов С.А., ОчировБ.О. Опилкобетон, полученный с применением древесных отходов Республики Бурятия и ультрадисперсных добавок // Вестник ВСГУТУ. - 2021. -№ 2 (81). - С. 69-74. - EDN JAZBXZ.

- Урханова Л.А., Доржиева Е.В., ЗаяхановМ.Е. и др. Теплоизоляционный материал на основе торфов Республики Бурятия // Вестник ВСГУТУ. - 2020. - № 2 (77). -С. 59-65. - EDN WTYBMN.

- MohammadZ.R. Khan, Sunil Kumar Srivastava, M.K. Gupta. A state-of-the-art review on particulate wood polymer composites: Processing, properties and applications // Polymer Testing. - 2020. - Vol. 89.-Р. 106721. - URL: https://doi.org/10.1016/j.polymertesting.2020.106721

- WeiMiao, Wenxi Cheng, Weiqiang Song. The influence of poly (maleic anhydride-co- vinyl acetate) on polylactide/wood flour/calcium carbonate composites // Polymer Testing. - 2023. - Vol. 120. - P. 107945. - URL: https://doi.org/ 10.1016/j .polymertesting.2023.107945

- Slomkowski S., Penczek S., Duda A. Polylactides-an overview // Polym. Adv. Technol. - 2014. -N 25 (5). - P. 436-447.

- Bekhta P. Recent Developments in Eco-Friendly Wood-Based Composites II. Polymers 2023. 15, 1941. https://doi.org/10.3390/polym 15081941

- Tao Qiang, Demei Yu, Zhen Han Life cycle assessment on polylactide-based wood plastic composites toughened with polyhydroxyalkanoates // Journal of Cleaner Production. - 2014.

- Suprakas Sinha Ray, Ritima Banerjee. 5 - Natural fiber-reinforced polylactide composites, Edi-tor(s): Suprakas Sinha Ray, Ritima Banerjee, Sustainable Polylactide-Based Composites, Elsevier. 2023. P. 131-163. - URL: https://doi.org/10.1016/B978-0-323-99640-2.00013-1

- Chin-San Wu. Polylactide-based renewable composites from natural products residues by encapsulated film bag: Characterization and biodegradability // Carbohydrate Polymers. - 2012. - Vol. 90, Issue 1. -P. 583-591. - URL: https://doi.org/10.1016/j.carbpol.2012.05.081

- Richard Gattin, Alain Copinet, Céline Bertrand et al. Biodégradation study of a starch and poly(lactic acid) co-extruded material in liquid, composting and inert mineral media // International Biodete-rioration & Biodegradation. - 2002. - Vol. 50, Issue 1. - P. 25-31. - URL: https://doi.org/10.1016/S0964-8305(02)00039-2

- Bhuvanesh Gupta, Nilesh Revagade, Jons Hilborn. Poly(lactic acid) fiber: An overview, Progress in Polymer Science. - 2007. - Vol. 32, Issue 4. - P. 455-482. - URL: https://doi.org/10.1016lj.progpolym-sci.2007.01.005

- Iovino R., Zullo R., Rao M.A. et al. Biodegradation of poly(lactic acid)/starch/coir biocomposites under controlled composting conditions // Polymer Degradation and Stability. - 2008. - Vol. 93, Issue 1. -P. 147-157. - URL: https://doi.org/10.1016Zj.polymdegradstab.2007.10.011

- Hajar Faraj, Cyrille Sollogoub, Alain Guinault et al. A comparative study of the thermo-mechan-ical properties of polylactide/cellulose nanocrystal nanocomposites obtained by two surface compatibilization strategies // Materials Today Communications. - 2021. - Vol. 29. - P. 102907. - URL: https://doi.org/10.1016/_j .mtcomm.2021.102907

- Yunpeng Li, Haoran Shen, Shaojuan Wang et al. Structure evolution of amorphous poly(d-lactic acid) on highly oriented poly(l-lactic acid) film during annealing // Polymer. - 2023. - Vol. 280. - P. 126037. - URL: https://doi.org/10.10167j.polymer.2023.126037

- Kaewkan Wasanasuk, Kohji Tashiro. Crystal structure and disorder in Poly(l-lactic acid) S form (a' form) and the phase transition mechanism to the ordered a form // Polymer. - 2011. - Vol. 52, Issue 26. -P. 6097-6109. - URL: https://www.sciencedirect.com/science/article/pii/S0032386111008949

- Ruoxing Chang, Yongfeng Huang, Guorong Shan et al. Alternating poly (lactic acid) /poly (eth-ylene-co-butylene) supramolecular multiblock copolymers with tunable shape memory and self-healing prop-erties11Electronic supplementary information (ESI) available: Experimental procedure of TEM analysis, physical state, GPC, DSC, SAXS, tensile stress-strain, and DMA curves, TEM images, shape recovery and self-healing ability of SMPs and their precursors // Polymer Chemistry. - 2015. - Vol. 6, Issue 32. -P. 5899-5910. - URL: https://doi.org/10.1039/c5py00742a