Исследование диффузионных характеристик пленок для упаковки салатов из капусты

Автор: Соснина О.Б., Влощинский П.Е.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология переработки

Статья в выпуске: 7, 2012 года.

Бесплатный доступ

В статье приведены результаты исследований диффузионных характеристик пленок, применяемых для упаковки салатов из капусты в газовой среде. Установлена проницаемость пленок двух типов по отношению к кислороду, азоту и углекислому газу в зависимости от давления, температуры и толщины самих пленок.

Салат, пленка упаковочная, газовая среда, диффузия, давление, температура

Короткий адрес: https://sciup.org/14082524

IDR: 14082524 | УДК: 637.35

Текст научной статьи Исследование диффузионных характеристик пленок для упаковки салатов из капусты

Среди овощных культур капуста занимает одно из ведущих мест по посевным площадям, урожайности и употреблению в пищу, что обусловлено ее способностью сохраняться в свежем виде в течение длительного промежутка времени, пригодностью для переработки в охлажденном и замороженном виде, квашения и консервирования [2, 5].

Несмотря на сравнительно невысокую энергетическую ценность (от 117 кДж в 100 г), капуста обладает хорошими вкусовыми качествами и высокой биологической ценностью, что является причиной ее широкого применения при профилактике многих заболеваний. В капусте содержится 16 аминокислот, содержание минеральных веществ (в мг на 100 г сырого продукта) в ней распределено следующим образом: натрий – 18, железо – 1,1, магний – 16, сера – 75, фосфор – 31 и другие макро-, микроэлементы, составляющие в сумме 0,6–0,8%.

Для продления сроков годности белокочанной капусты традиционным способом является низкотемпературное хранение. По ГОСТ Р 51809-2001 капусту рекомендуется хранить в закрытых вентилируемых помещениях не более 2 суток при температуре воздуха от 0 до 10оС и не более 4 суток при 0оС. Относительная влажность воздуха должна составлять 85–90%. Согласно СанПиН 2.3.2.1324-03 капуста свежая зачищенная хранится 12 ч при температуре 4±2оС.

К наиболее эффективным дополнительным методам консервирования капусты относится упаковка в газовой смеси. Использование такого способа упаковки замедляет процессы жизнедеятельности микроорганизмов, снижает пораженность возбудителями болезней, удлиняет период хранения капусты с одновременным повышением качества [1, 3].

В газовой смеси, как правило, используются такие инертные газы, как азот и углекислый газ, исключающие или замедляющие процессы окисления продуктов. Низкий уровень кислорода позволяет предотвратить развитие бактерий, грибков и других микроорганизмов. Упаковка в газовой среде является наиболее естественной и экологически безопасной технологией хранения продуктов и повышения его сроков годности, что обусловливает ее широкое распространение на предприятиях пищевой промышленности [4].

Для улучшения сохранности продуктов питания используется правильно подобранная рецептура газовой смеси. Применяемая смесь газов должна быть максимально очищена от посторонних примесей и обладать способностью воздействовать на капусту за счет снижения активности ферментных систем, уменьшения активности процесса дыхания и развития патогенной микрофлоры без применения консервантов.

Анализ литературных источников позволяет сделать вывод о том, что для хранения капусты и капустных салатов в газовой среде наиболее целесообразно применять многослойную гибкую пленку.

Целью настоящей работы являлось исследование диффузионных характеристик пленок следующих типов: соэкструзия этилвинилового спирта и полиэтилена высокого давления (СЭП); соэкструзия этилвинилового спирта, неориентированного полиамида и полиэтилена высокого давления (СЭНПП), представленных толщиной 65, 80 и 100 мкм, по отношению к отдельным газам применяемой пищевой газовой смеси.

Материалы и методы исследования . Испытания пленок на растяжение проводились на универсальной электромеханической установке Instron 3369, выпущенной в 2008 году. Для испытаний сварных швов пакетов был установлен динамометр, измеряющий усилия величиной до 1 кН. Так как жесткость образцов из пленок была мала по сравнению с жесткостью захватов и других силовых элементов установки, то удлинение образцов при деформировании определялось по перемещению подвижного захвата испытательной машины. Согласно ГОСТ Р 52903-2007 скорость движения подвижного захвата была установлена равной 500 мм/мин. Испытания проводили при температуре 20оC.

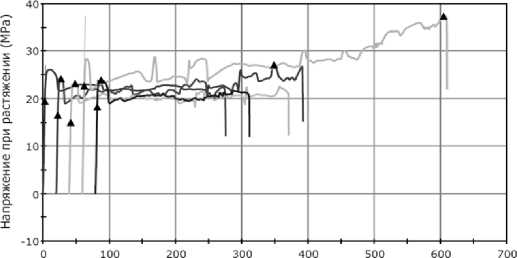

Обработка результатов испытаний производилась автоматически с помощью программного обеспечения фирмы Instron, установленного на компьютере, под управлением которого работала испытательная машина. Для каждого типа пакетов результаты испытаний 5 образцов включены в один протокол. В протоколах испытаний приведены диаграммы деформирования в координатах «Напряжение при растяжении (MПa) – Деформация при растяжении (%)» (рис. 1). Для каждой характеристики статистическая обработка результатов 5 испытаний дает среднее значение и стандартное отклонение, после чего были рассчитаны такие характеристики, как предел текучести (MПa), предел прочности (MПa) и модуль Юнга (MПa) (табл. 1).

Для исследования газовой среды внутри упаковок применялся газоанализатор WITT Oxybaby M+ базовая версия. Принцип измерения данного прибора основан на использовании электрохимической ячейки и инфракрасного поглощения. Забор пробы газовой среды из упаковки производился посредством иглы и встроенного насоса. После определения состава О 2 , N 2 и СО 2 рассчитывалась проницаемость пленки как отношение диффундирующего газа через пленку к площади ее поверхности (см3/м2). Каждая серия экспериментов включала 5 повторностей, на основании которых находилось среднее значение.

Выбранные типы пленок показали хорошие прочностные характеристики при испытаниях (см. рис. 1).

Деформация при растяжении (%)

Рис. 1. Результаты испытаний пленок СЭП (а) и СЭНПП (б) на растяжение

Соответствующие результаты определения реологических характеристик упаковочных пленок представлены в таблице 1.

Таблица 1

Реологические характеристики исследуемых пленок

|

Тип пленки |

Предел текучести, МПа |

Предел прочности, МПа |

Модуль Юнга, МПа |

|

СЭП |

19,45±0,20 |

27,17±0,20 |

779,65±2,20 |

|

СЭНПП |

17,73±0,25 |

27,81±0,20 |

868,23±2,50 |

Диффузионные характеристики являются основополагающими при расчете соотношения рецептуры газов смеси. Результаты исследований проницаемости пленки типа СЭНПП приведены в таблице 2.

Проницаемость пленки типа СЭНПП, см3/м2

Таблица 2

|

Продолжительность хранения, сут. |

Толщина пленки, мкм |

||||||||

|

65 |

80 |

100 |

|||||||

|

О 2 |

N 2 |

CO 2 |

О 2 |

N 2 |

CO 2 |

О 2 |

N 2 |

CO 2 |

|

|

1 |

+0,7 |

–0,7 |

–3,2 |

+0,6 |

–0,6 |

–3,0 |

+0,5 |

–0,5 |

–2,8 |

|

2 |

+0,8 |

–0,9 |

–3,7 |

+0,6 |

–0,7 |

–3,4 |

+0,5 |

–0,6 |

–3,2 |

|

4 |

+0,8 |

–1,1 |

–4,1 |

+0,7 |

–0,9 |

–3,9 |

+0,5 |

–0,7 |

–3,6 |

|

8 |

+1,1 |

–1,3 |

–4,6 |

+0,9 |

–1,1 |

–4,3 |

+0,7 |

–0,8 |

–3,9 |

|

12 |

+1,5 |

–1,5 |

–5,0 |

+1,3 |

–1,2 |

–4,8 |

+1,0 |

–0,9 |

–4,3 |

|

16 |

+2,0 |

–1,7 |

–5,2 |

+1,6 |

–1,3 |

–5,1 |

+1,3 |

–1,0 |

–4,7 |

|

20 |

+2,2 |

–1,8 |

–5,5 |

+1,8 |

–1,5 |

–5,3 |

+1,7 |

–1,2 |

–5,0 |

Примечание: + внутрь упаковки; – из упаковки.

Результаты исследований, приведенные в таблице 2, позволяют выявить зависимость барьерных свойств пленки типа СЭНПП от ее толщины по отношению к кислороду, азоту и углекислому газу. Было установлено, что диффузия кислорода внутрь пакета повышается по мере потребления его компонентами салата в процессе дыхания: для пленки типа СЭНПП наибольшая проницаемость наблюдалась при 65 мкм, которая составила 2,2 см3/м2 (на двадцатые сутки), а наиболее низкая – при 100 мкм составила 1,7 см3/м2.

Результаты проведенных исследований показали, что через пленку происходит диффузия газов, в результате чего СО 2 и N 2 диффундируют в окружающую среду. Использование пакета типа СЭНПП сопровождалось наиболее высокой скоростью газопроницаемости: 1,8 см3/м2 для N 2 и 5,5 см3/м2 для СО 2 , толщина ленки 65 мкм. Количество вышедшего азота из упаковки за весь период исследований проницаемости пакета СЭНПП составило: 1,1 см3/м2 для 65 мкм, 0,9 см3/м2 для 80 мкм и 0,7 см3/м2 для 100 мкм. Соответственно по отношению к газу CO 2 2,3–3,2 см3/м2. Результаты опытов показали, что проницаемость пленок по отношению СО 2 в 2–3 раза меньше, чем по отношению к N 2 , в связи с чем для N 2 равновесная концентрация достигается раньше, чем для CO 2 (табл. 3).

Проницаемость пленки типа СЭП, см3/м2

Таблица 3

|

Срок хранения, сутки |

Толщина пленки, мкм |

||||||||

|

65 |

80 |

100 |

|||||||

|

О 2 |

N 2 |

CO 2 |

О 2 |

N 2 |

CO 2 |

О 2 |

N 2 |

CO 2 |

|

|

1 |

+0,8 |

–0,9 |

–3,4 |

+0,7 |

–0,7 |

–3,2 |

+0,6 |

–0,6 |

–3,0 |

|

2 |

+0,9 |

–1,1 |

–3,9 |

+0,8 |

–0,8 |

–3,6 |

+0,6 |

–0,7 |

–3,4 |

|

4 |

+1,0 |

–1,3 |

–4,4 |

+0,9 |

–0,9 |

–4,0 |

+0,6 |

–0,8 |

–3,8 |

|

8 |

+1,3 |

–1,5 |

–4,9 |

+1,1 |

–1,1 |

–4,5 |

+0,9 |

–0,9 |

–4,1 |

|

12 |

+1,7 |

–1,8 |

–5,3 |

+1,5 |

–1,4 |

–5,0 |

+1,2 |

–1,1 |

–4,6 |

|

16 |

+2,4 |

–2,0 |

–5,5 |

+1,8 |

–1,7 |

–5,3 |

+1,5 |

–1,3 |

–4,9 |

|

20 |

+2,7 |

–2,2 |

–5,7 |

+2,1 |

–1,9 |

–5,6 |

+1,8 |

–1,8 |

–5,3 |

Примечание: + внутрь упаковки, – из упаковки.

В ходе исследования были выявлены различия в барьерных свойствах упаковочного материала: пленки типа СЭП характеризовались самой высокой проницаемостью, которая составила 2,7 см3/м2 (толщина 65 мкм).

Анализ данных показал, что на двадцатые сутки исследований наиболее низкая проницаемость наблюдалась у пленки типа СЭП, которая составила 1,2–2,3 см3/м2 (толщина 100 мкм), что на 0,5–0,7 см3/м2 достоверно выше, чем у СЭНПП той же толщины. Также было достоверно установлено, что пленка типа СЭП толщиной 80 мкм обладала большей проницаемостью, чем СЭНПП, на 0,1–0,2 см3/м2.

В результате проведенных исследований обнаружено, что CO2 диффундирует из пленочной упаковки значительно быстрее, чем O2 проникает в нее из атмосферы, вследствие чего в упаковке с CO2 создается пониженное давление. Для многих продуктов такой вакуумный эффект является положительным, так как он поддерживает свежий вид продукта.

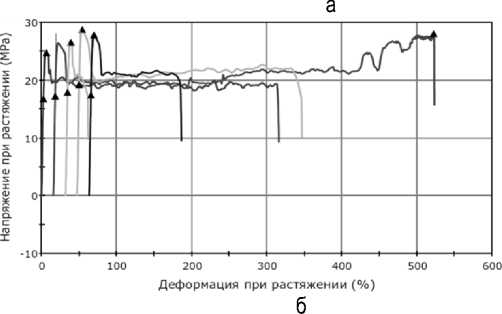

Для определения порогового давления газовой среды внутри упаковки решающим показателем выбора являлась скорость диффузии компонентов газовой среды. Для построения экспериментальных исследований ориентировались на рекомендации завода-изготовителя упаковочной машины по диапазону давления, в котором работает аппарат – минимальное давление 50 кПа, максимальное 200 кПа. Исходя из результатов исследований (табл. 2 и 3), приоритет был отдан пленке типа СЭНПП толщиной 80 мкм, а в качестве анализируемых показателей использовалось количественное изменение содержания О 2 и CO 2 (рис. 2, 3).

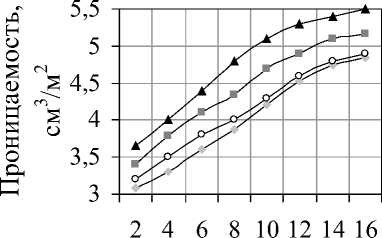

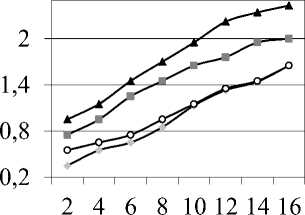

Первая серия опытов проводилась при комнатной температуре упаковки (t=22±3°C). Было установлено, что в диапазоне давления от 50 до 100 кПа за счет диффузии количество газа в упаковке на 16 сутки составляет 1,7–1,8 см3/м2 для кислорода и 4,7–4,9 см3/м2 для углекислого газа. С повышением давления газовой среды до 150 кПа процентное содержание газов увеличилось и составило 2,1–2,2 см3/м2 для кислорода, а углекислого газа – 5,1–5,2 см3/м2 соответственно. Аналогичная картина наблюдалась при увеличении давления до 200 кПа, при этом повышение содержания кислорода и углекислого газа составило 2,5–2,6 и 5,4– 5,5 см3/м2 соответственно.

Сутки Сутки

а б

Рис. 2. Проницаемость пленки типа СЭНПП по отношению к газам пищевой газовой смеси в зависимости от давления, t=22±3°C: а – кислород, б – углекислый газ; 1 – 50 кПа, 2 – 100 кПа, 3 – 150 кПа, 4 – 200 кПа

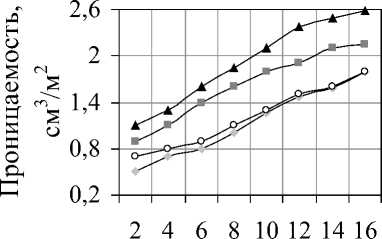

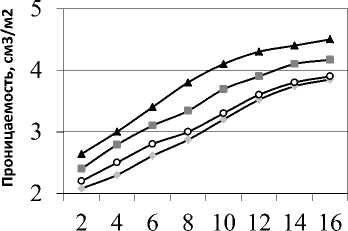

Сравнительный анализ данных, представленных на рисунках 2 и 3, позволяет заключить, что со снижением температуры до 4±2°C процесс диффузии основных газов также уменьшается. При давлении 50– 100 кПа количество кислорода, диффундированного через пленку, сократилось на 0,2–0,3 см3/м2, углекислого газа – на 0,4–0,6 см3/м2. При давлении 150 кПа для О 2 диффузия снизилась на 0,2–0,3 см3/м2, для СО 2 – на 0,9–1,1 см3/м2; при давлении 200 кПа – на 0,2–0,3 и 1,1–1,3 см3/м2 соответственно. При использовании рабочего давления 50 и 100 кПа при температуре 4±2°C наблюдалась наименьшая диффузия газа через пленку, а следовательно, и меньшие потери полезного газа в упаковке.

—■—3

—A— 4

Сутки

—■—3

—*— 4

Сутки

а

б

Рис. 3. Зависимость диффузии газов пищевой газовой смеси в зависимости от давления, t=4±2°C: а – кислород; б – углекислый газ; 1 – 50 кПа, 2 – 100 кПа, 3 – 150 кПа, 4 – 200 кПа

Таким образом, в результате проведенных исследований установлено, что для упаковки салатов из капусты в газовой среде наиболее целесообразно применение пленки типа СЭНПП толщиной 80 или 100 мкм, поскольку этот вид пленки обладает наименьшими диффузионными свойствами по кислороду, углекислому газу и вакуумным эффектом. Выявлено, что снижение давления и температуры также ведет к уменьшению диффузии газов.

Выражаем глубокую признательность д-ру техн. наук, проф. кафедры прочности летательных аппаратов Новосибирского государственного технического университета Михаилу Антоновичу Легану за оказанную помощь в работе.