Исследование минеральных волокон, полученных путем смешения базальта и золошлаковой смеси с помощью электромагнитного технологического реактора

Автор: Чан Фонг Лыу, Буянтуев С.Л., Шишулькин С.Ю., Старинский И.В., Буянтуев В.Т.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 1 (88), 2023 года.

Бесплатный доступ

В статье приведены методика и результаты исследований химического состава базальта и золошлаковой смеси китайского завода до плавления, а также физико-химических свойства, произведенных из данного сырья, волокнистых теплоизоляционных материалов (минеральной ваты). Приведен пример определения модуля кислотности минеральной ваты и зависимость химической стойкости минеральной ваты. Основным инструментом для расплавления базальта или золошлака, а также смесей базальта и золошлака, выбран электромагнитный технологический реактор. В статье приводятся описание принципа работы данного реактора и порядок проведения эксперимента. Определена средняя удельная затрачиваемая мощность плазменного электромагнитного технологического реактора для получения расплава.

Низкотемпературная плазма, базальт, китайская зола, золошлаковая смесь, технологический реактор, минеральное волокно

Короткий адрес: https://sciup.org/142237531

IDR: 142237531 | УДК: 691 | DOI: 10.53980/24131997_2023_1_95

Текст научной статьи Исследование минеральных волокон, полученных путем смешения базальта и золошлаковой смеси с помощью электромагнитного технологического реактора

В настоящее время с развитием промышленности заводы выбрасывают различные виды отходов, в том числе и золошлаковые смеси. В области производства теплоизоляционных строительных материалов применяется технология низкотемпературной плазмы, с помощью которой расплавляют золошлак и базальт при высоких температурах с последующим получением минеральных волокон. Для повышения экономической эффективности утилизации твердых отходов в качестве объектов исследований выбраны золошлаковые смеси с мусоросжигающего завода провинции Шень-Чжень КНР, а также базальт Енхорского месторождения. Первоочередной задачей является исследование минерального волокна, полученного при совместном плавлении золошлака и базальта в электромагнитном технологическом реакторе, на прочность и размер волокон.

В строительной промышленности из-за климатических особенностей России значительное место занимает разработка новых теплоизоляционных материалов и технологий их производства, а также методик оценки их подбора и использования в определенных климатических зонах [1].

Цель работы - выявить новые данные по производству волокнистых теплоизоляционных материалов, их строению и химическому составу, полученных из совместного плавления в различных пропорциях базальта Енхорского месторождения и золошлаковой смеси китайского мусоросжигательного завода.

Материалы и методы исследования

В качестве основы исходной смеси для производства минерального волокна применялся базальт [2]. На территории России и во всем мире имется много разновидностей базальтов, отличающихся друг от друга не только составом, но и свойствами [3 - 13].

Вторым компонентом были выбраны золошлаковые смеси, оставшиеся после утилизации коммунальных отходов. Золошлаковые смеси – промышленный отход с высокой температурой плавления, лежащей в интервале температур 900 - 1400 ° С [14, 15].

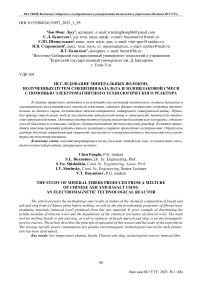

Для плавления исходной смеси с последующим получением минерального волокна был применен электромагнитный технологический реактор (рис. 1) [16]. Он обладает следующими преимуществами: легкость управления за счет автоматизации процессов плавления, безинер-ционность плазменных процессов в реакторе, маневренность установки по мощности от 10 до 100 % [2]. Протекание процессов плавления исходной смеси организовано таким образом, что области тепловыделения и теплопоглощения сконцентрированы в одном месте, что позволяет производить плавление исходной смеси в уменьшенные промежутки времени, тем самым создавая большую тепловую область в зоне реакции для плазмы, а также сократить время выхода установки на рабочий режим, и как следствие повысить энергоэффективность процесса плавления.

Применение электродуговой плазмы открывает большие перспективы для проведения плавильных процессов золошлаков и базальтовых пород [17]. Практическими методами была определена средняя затрачиваемая мощность для получения расплава составляет 1,1 - 1,3 кВт/кг. Если сравнивать ее с затрачиваемой мощностью в традиционных технологиях, например для индукционных печей, затрачиваемая мощность составляет 6 кВт/кг [16].

Перед запуском установки происходит ее подготовка и засыпка в реактор. На летку, находящуюся на дне реакционной камеры, опускают центральный электрод. При этом необходимо, чтобы центральный электрод плотно закрывал отверстие летки, а остальные три электрода размещались на расстоянии 50-70 мм от дна реактора. Затем засыпают часть сырья, таким образом, чтобы концы электродов были закрыты на 40-50 мм. После этого на поверхности сырья размещают дорожку из графита толщиной 8 мм (используемый объем 500 мл) для создания электрической дуги и засыпают оставшееся сырье 100-150 мм высотой от поверхности с графитом. Необходимо перемешивание ингредиентов в печи и увеличение тока, чтобы поддерживать процесс нагрева постоянным и значительно сократить время установления относительно стабильного режима в реакторе, что положительно сказывается на энергоемкости процесса изготовления минеральных волокон.

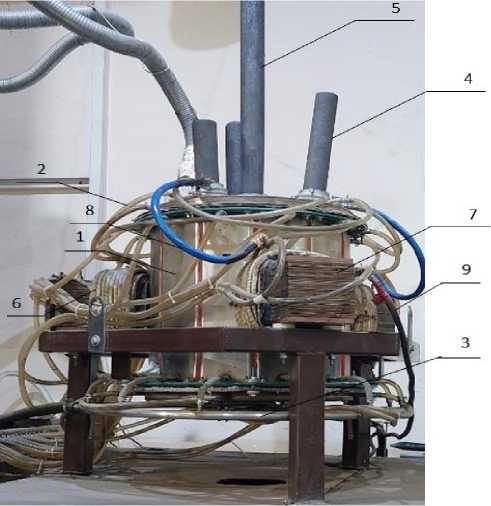

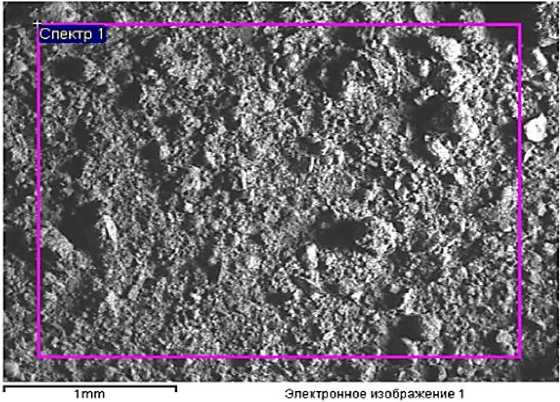

Исходное сырье представляет собой смешение золошлаковой смеси и базальта. Золошлаковые смеси с мусоросжигающего завода провинции Шень-Чжень КНР представляют собой высокодисперсное порошкообразное вещество со средним размером частиц 0,01 - 0,3 мм (рис. 2) и элементным составом, представленным в таблице 1. Составы и внешний вид базальта Енхорского месторождения представлены на рисунке 3 и в таблице 2.

Рисунок 1 – Электромагнитный технологический реактор [16]:

1 – реакционная камера; 2 – водоохлаждаемая крышка; 3 – водоохлаждаемое дно;

4 – стержневые электроды (3 шт.); 5 – стержневой запирающий электрод; 6 – полюсный наконечник;

7 – сериесная обмотка; 8 – источник питания; 9 – дополнительный источник питания для подогрева струи

Рисунок 2 – Растровая электронная микроскопия золошлаковой смеси при 500-кратном увеличении

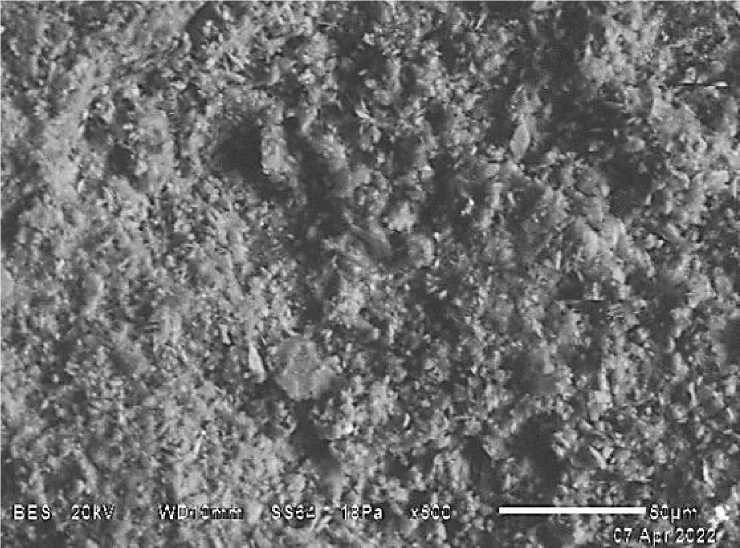

Рисунок 3 – Растровая электронная микроскопия базальта Енхорского месторождения при 500-кратном увеличении

Таблица 1

Процентная концентрация элементов в составе золошлаков

|

C |

O |

Mg |

Ca |

Si |

Cl |

P |

Na |

Al |

S |

K |

Ti |

Fe |

|

4,64 |

47,20 |

1,59 |

21,14 |

6,32 |

6,25 |

1,30 |

2,58 |

2,86 |

1,29 |

2,23 |

0,61 |

1,99 |

|

Итог: 100.00 |

||||||||||||

Таблица 2

Процентная концентрация элементов в составе базальта

|

O |

Mg |

Ca |

Si |

Cl |

Р |

Na |

Al |

K |

Ti |

Fe |

Итог |

|

54,80 |

2,22 |

3,14 |

17,28 |

0,38 |

0,83 |

2,96 |

5,63 |

0,99 |

3,05 |

8,72 |

100,00 |

Результаты исследования и их обсуждение

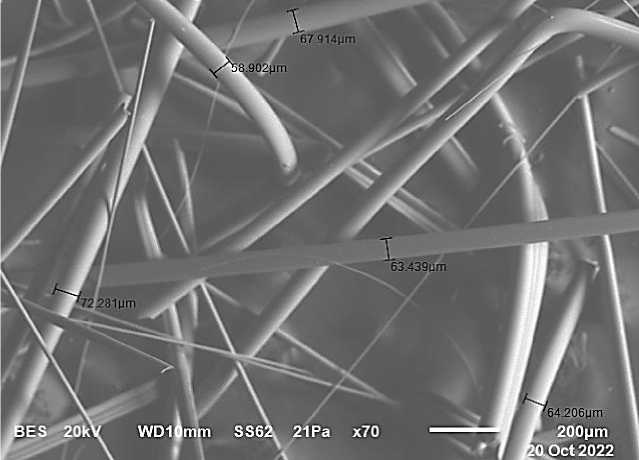

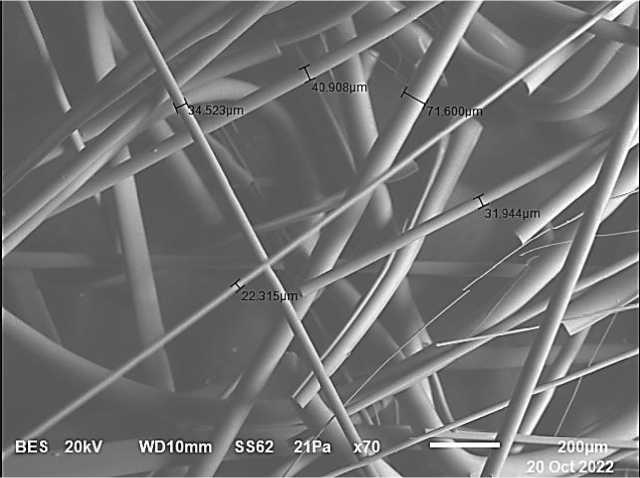

Плавление смеси золошлака и базальта осуществлялось при номинальном токе от 50 до 150 А, время плавки составляло 40 - 50 мин при мощности реактора около 7 кВт. При разбрызгивании расплава на специальном валке было проведено получение минеральных волокон. Свойства волокон, образующих минеральную вату, и волокна, произведенного как из 100%-ного базальта без добавлений, так и смеси базальта и золошлака, представлены на рисунках 4, 5 и в таблицах 3, 4.

Таблица 3

Процентная концентрация элементов в составе волокон, полученных из расплава базальта

|

O |

Mg |

Ca |

Si |

Na |

Al |

K |

Ti |

Fe |

Итог |

|

56,74 |

2,84 |

3,06 |

21,15 |

3,57 |

8,21 |

0,96 |

0,57 |

2,90 |

100,00 |

Таблица 4

Процентная концентрация элементов в составе волокон, полученных из расплава из смеси базальта и золошлаков

|

O |

Mg |

Ca |

Si |

Na |

Al |

K |

Ti |

Fe |

Итог |

|

52,24 |

2,93 |

4,23 |

22,92 |

3,26 |

8,38 |

1,27 |

0,82 |

3,95 |

100,00 |

Рисунок 4 – Микрофотография волокон, полученных из базальта Енхорского месторождения электроплазменным способом при 70-кратном увеличении

Рисунок 5 – Микрофотография волокон, полученных из золошлаковой смеси и базальта центробежным вытягиванием расплава при 70-кратном увеличении

При описании химической стойкости минеральной ваты применяют такой показатель, как модуль кислотности Mk [18], который, в свою очередь, может быть определен следующим образом (1):

SiO + Al O

M= 2 2 3

.

k CaO + MgO

Анализ таблиц 3 и 4 показал, что расчетный модуль кислотности для минеральной ваты, полученной из базальта Енхорского месторождения равен М k =4,98, для смеси базальта Енхор-ского месторождения с золошлаковыми отходами мусоросжигательного завода составляет M k =5,76.

Заключение

Химическая стойкость минеральной ваты находится в прямой зависимости от модуля кислотности: чем он выше, тем больше химическая стойкость минеральной ваты. Данные экспериментов показывают, что наибольшее значение по модулю кислотности имеют волокна с содержанием золошлаковых отходов в исходной смеси и, как следствие, эти волокна обладают наибольшей химической стойкостью.

Проведенные исследования показали, что производство теплоизоляционных материалов из смешения 70 % базальта и 30 % золошлаковой смеси имеет достаточный для масштабного производства потенциал. Использование данной технологии на мусоросжигательных заводах позволит повысить степень переработки твердых коммунальных отходов с улучшением экологической обстановки городов, а полученный расплав применить для получения минеральной ваты или изделий каменного (минерального) литья.

Список литературы Исследование минеральных волокон, полученных путем смешения базальта и золошлаковой смеси с помощью электромагнитного технологического реактора

- Самойленко В.В., Фирсов В.В., Татаринцева О.С. К вопросу оценки термостойкости алюмосиликатных волокон // Ползуновский вестник. – 2016. – № 4-1. – С. 213–217.

- Сультимова В.Д. Теплоизоляционные материалы из золошлаковых отходов тепловых электрических станций, полученные с применением низкотемпературной плазмы: дис. ... канд. техн. наук: 05.23.05. – Улан-Удэ, 2004. – 146 c.

- Буянтуев С.Л., Кондратенко А.С. Исследование физико-химических свойств минеральных волокон, полученных с помощью электромагнитного технологического реактора // Вестник ВСГУТУ. 2013. – № 5 (44). – С. 123–129.

- Liu N., Liu Z.J., Chen P.Z. Experimental investigation of the mechanical properties of basalt in the Baihetan hydropower station region in China // IOP Conf. Series: Earth and Environmental Science 570. 2020. – Р. 032007.

- Weiwei Zhu, Qian Li, Haohao Zou et al. Effect of heat treatment on structure and mechanical properties of basalt fibers and its application for fabrication Cu based composite // Mater. Res. Express 9, 2022. – P. 116506.

- Antonova M.V., Krasina I.V., Ilyushina S.V. et al. Modification of basalt fibers by low-temperature plasma // IOP Conf. Series: Journal of Physics: Conf. Series 1058, 2018. – P. 012003.

- Zongwen Li, Jianxun Ma, Hongmin Ma et al. Properties and Applications of Basalt Fiber and Its Composites // IOP Conf. Series: Earth and Environmental Science 186, 2018. – P. 012052.

- Singha K. A short review on basalt fiber // International Journal of Textile Science 1, 2012. – P. 19–28.

- Saravanan D. Spinning the Rocks – Basalt Fibres // Journal of the Institution of Engineers (India): Textile Engineering Division. – 2006. – Vol. 86. – P. 3945.

- Czigany T., Deak T., Tamas P. Discontinuous basalt and glass fiber reinforced PP composites from textile prefabricates: effects of interfacial modification on the mechanical performance // Composite Interfaces. – 2008. – Vol. 15, N 7–9. – P. 697–707.

- Nolf J.M. Basalt Fibres Fire Blocking Textiles; Technical Usage Textile. – 2003. – N 49 (3rd qrt).– P. 38–42.

- Mankodi H. New reinforced material for textile composite – basalt fiber. – https://www.technicaltextile.net/articles/new-reinforced-material-2514.

- Dalinkevich A.A., Gumargalieva K.Z., Marakhovsky S.S. et al. Modern basalt fibrous materials and basalt fiber-based polymeric composites // Journal of Natural Fibers. 2009. – N 6. – P. 248–271.

- Буянтуев С.Л., Сультимова В.Д. Получение теплоизоляционных материалов из золошлаковых отходов ТЭС при помощи низкотемпературной плазмы // Строительные материалы. 2004. – № 10. –С. 51–53.

- Смолий В.А. Разработка ресурсосберегающей технологии теплоизоляционного ячеистого золошлакового стекла строительного назначения: дис. ... канд. техн. наук: 05.17.11 – СПб., 2012. – 165 c.

- Патент RU №2533565 МПК С03В 37/06. Плазменный способ получения минеральной ваты и установка для его осуществления / Буянтуев С.Л., Шишулькин С.Ю. Патентообладатель: Федеральное государственное образовательное учреждение высшего профессионального образования «Восточно-Сибирский государственный университет технологий и управления». – Заявка № 2013149810/03, заявл. 07.11.2013, опубл. 20.11.2014.

- Патон Б.Е. Плазменные процессы в металлургии и технологии неорганических материалов. – М.: Наука, 1973. – 242 с.

- Буянтуев С.Л., Урханова Л.А., Кондратенко А.С. и др. Исследование свойств базальтоволокнистых полужестких плит, полученных с помощью электромагнитого технологического реактора // Вестник ВСГУТУ. 2015. – № 1. – С. 51.