Исследование процесса сушки в псевдоожиженном слое с помощью цифровой модели

Автор: Башева Е.П., Молдованов Д.В., Дмитриева А.П.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии и средства механизации сельского хозяйства (технические науки)

Статья в выпуске: 3 (74), 2019 года.

Бесплатный доступ

В статье рассмотрены вопросы возможности исследования процесса сушки в псевдоожиженном слое на основе цифровой модели экспериментальной установки. Существенная сложность процессов тепломассообмена часто заставляет получать модели в числовой форме, например с помощью натурного эксперимента. Такой путь является более затратным, поскольку предполагает конструирование и изготовление специальных экспериментальных установок и значительное количество сырья для многократного повторения опытов для получения достоверных результатов. Одним из путей, частично решающих возникающие трудности, является проведение численного эксперимента на специально разработанных цифровых моделях. Полученные результаты по точности мало уступают результатам натурных экспериментальных исследований.

Процесса сушки, псевдоожиженный слой, цифровая модель, экспериментальная установка

Короткий адрес: https://sciup.org/142228493

IDR: 142228493 | УДК: 664:542.69

Текст научной статьи Исследование процесса сушки в псевдоожиженном слое с помощью цифровой модели

Концепция здорового питания, которая за последние годы все больше входит в повседневную жизнь во всем мире, заставляет искать резервы совершенствования технологий, применяемых отечественными предприятиями по производству пищевой продукции. Наиболее распространенными подходами производства различной консервированной продукции является ее обогащение биологически активными веществами и пищевыми волокнами. Последние попадают в рецептуры новых пищевых продуктов, как правило, в виде пищевых порошков. Для интенсификации процессов тепло- и массообмена, процессов сушки порошкообразных и волокнистых материалов типа пектина, агломерации, гранулирования и других процессов могут использоваться аппараты с псевдоожиженным слоем (ПС) зернистого материала (взвешенный, кипящий слой) [1 - 3].

Если через неподвижный слой материала, например маленьких по размеру кубиков фторопласта, лежащего на решетке (рис. 1), пропустить снизу вверх поток ожижающего агента (жидкость или газ), то состояние слоя будет определяться скоростью перемещающегося агента, отнесенного к полному поперечному сечению пустого аппарата:

V ω= , fa где V – объемный расход сжижающего агента, м3/с; f = πd – площадь поперечного сечения a4

аппарата, м2; d – диаметр поперечного сечения аппарата, м.

Все расчеты по определению параметров псевдоожиженного слоя основаны именно на использовании скорости ожижающего агента (1). Это связано с тем, что измерить действи- тельную скорость воздуха в промежутках между твердыми частицами трудно.

При скоростях потока ниже первой критической ω I (скорость начала псевдоожижения) слой остается неподвижным (НС). Ожижающий агент движется через слой в режиме фильтрации [4 - 6].

При достижении ожижающим агентом первой критической скорости ω I слой переходит в ПС. При этом твердые частицы начинают перемещаться по слою. Дальнейшее увеличение скорости приводит к увеличению высоты слоя (слой расширяется).

При достижении ожижающим агентом второй критической скорости ω II (скорость уноса) слой разрушается, а частицы в режиме пневмотранспорта уносятся из аппарата.

Расширение ПС характеризуется порозностью ε , которая определяется как отношение объема пустот V П в слое к объему всего слоя V СЛ :

ε=Vп =Vсл-Vт=1-Vт ,(2)

V VV сл слсл где VT – объем, занимаемый твердыми частицами в слое, м3; V = f H – объем слоя (H – вы-слa сота псевдоожиженного слоя, м), м3.

Известно, что порозность неподвижного слоя твердых частиц одинакового диаметра составляет приблизительно 0,4. В процессе псевдоожижения объем остается величиной постоянной, следовательно, его можно определить по параметрам неподвижного слоя:

V = f H (1 - ε ), (3)

т a0

где H 0 – высота неподвижного слоя частиц, м.

Подставив (3) в (2), получим формулу для расчета порозности по измеренным значениям высот слоя:

ε = 1 - fa H 0(1 - ε0) = 1 - (1 - ε ) H 0 . (4)

f H 0 H

a

Из формулы (4) видно, что с увеличением скорости ожижающего агента порозность слоя растет. При скорости уноса, предельной для псевдоожиженного слоя, можно считать, что V ≥ V , следовательно, ε = 1. Таким образом, псевдоожиженный слой может существовать в пределах от ε = ε = 0 4( ω < ω I ) до ε = 1( ω ≥ ω I ) .

0 , кр кр

С некоторым приближением эти пределы можно принять и для частиц неправильной формы.

На рисунке 2 показаны графики типичных изменений гидравлического сопротивления слоя Δ P и порозности ε .

Цель исследований

-

1. Получить экспериментальные зависимости Δ Р и ε от скорости ожижающего агента.

-

2. Определить по экспериментальным данным значение первой критической скорости.

Материалы и методы исследования

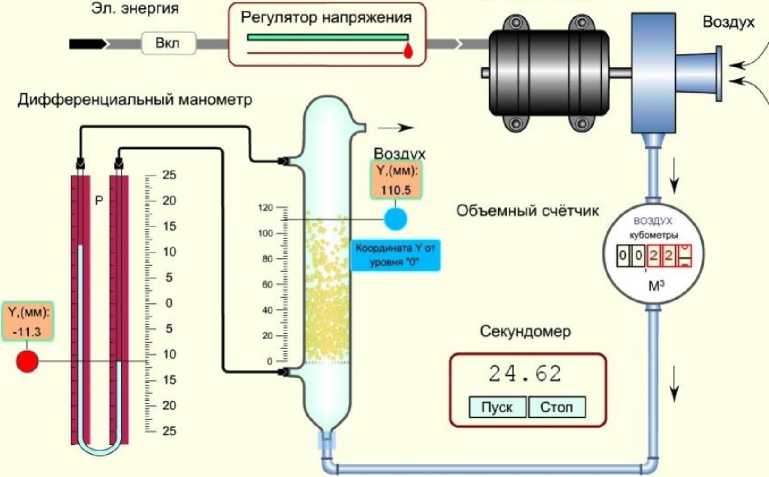

Исследования по сушке волокон пектина проводили на цифровой модели псевдоожижающей установки, выполненной в пакете Adobe Flash Professional.

зл. двигатель

Рисунок 1 – Схема экспериментальной установки

Обработку опытных данных проводили в следующей последовательности:

-

1. Определяли скорость воздуха.

-

2. Рассчитывали порозность и строили график зависимости ^ = f ( ^ ) , на который наносили данные для каждого из слоев.

-

3. Определяли средний диаметр частиц в слое d .

-

4. По известному d3 рассчитывали значения ^ ^ и ^ ^ , исходя из формулы Тодеса.

Полученные результаты приведены в приведенной ниже таблице.

Таблица

Результаты исследований

|

№ п/п |

Опытные данные |

Расчетные данные |

|||||

|

Объем, Δ V |

Время, τ |

Давление, Δ Р |

Высота, Н |

Скорость воздуха, м/с |

Гидравл. сопр., Па |

Пороз-ность, ε |

|

|

1 |

0,03 |

60,6 |

6,9 |

0,042 |

0,375 |

67,66 |

0,43 |

|

2 |

0,03 |

33,6 |

11,4 |

0,046 |

0,69 |

112,77 |

0,48 |

|

3 |

0,03 |

25,37 |

11,3 |

0,067 |

0,916 |

110,81 |

0,65 |

|

4 |

0,03 |

17,6 |

11,3 |

0,099 |

1,318 |

110,81 |

0,76 |

|

5 |

0,03 |

14,46 |

11,3 |

0,119 |

1,610 |

110,81 |

0,80 |

Результаты и выводы

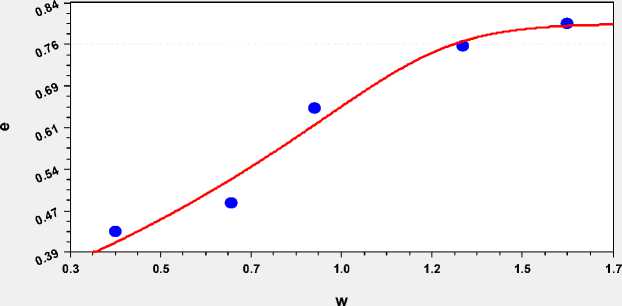

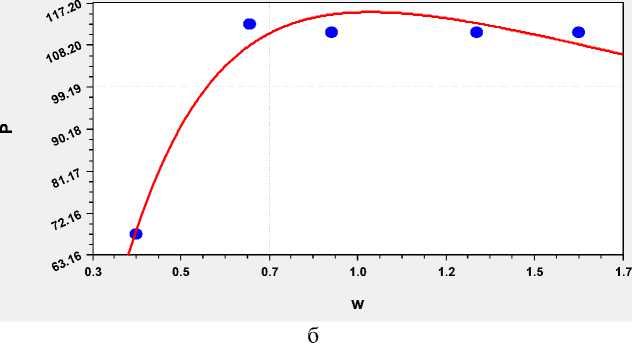

Обработку полученных данных проводили в пакетах прикладных программ CurveExpert и Mathcad. Соответствующие графические зависимости приведены на рисунке 2.

S = 0.05707751 r = 0.98487529

а

S = 4.85975351 r = 0.98439167

Рисунок 2 – Результаты эксперимента по псевдоожижению: а – изменение порозности; б – изменение давления

Графики, приведенные на этом рисунке, отражают зависимости: а – изменение порозно-сти псевдоожиженного слоя и б – изменение давления в рабочей камере. Сравнение этих зависимостей свидетельствует о наличии некоторого оптимального режима сушки, который обеспечивает достаточно высокую порозность высушиваемого материала, а значит, и повышенный тепломассообмен, с одной стороны, и величину скорости ожижающего агента, не превышающую вторую критическую и, следовательно, препятствующую режима транспотриро-вания, т.е. уносу высушенного материала, с другой.

Список литературы Исследование процесса сушки в псевдоожиженном слое с помощью цифровой модели

- Остриков А.Н., Красовицкий Ю.В., Шевцов А. Процессы и аппараты пищевых производств. В 2-х кн. / под ред. А.Н. Острикова. СПб., 2007. Кн. 1.

- Голубятников Е.И. Научное обеспечение процессов сушки и набухания осветленного свекловичного жома в технологии пектина и пищевых волокон:автореф. дис. канд. техн. наук. Воронеж:Изд-во ВГУИТ, 2013. 17 с.

- Алексеев Г.В., Кондратов А.В.Перспективы применения кавитационного воздействия для измельчения пищевых продуктов: монография. Саратов, 2013.

- Иванова А.С., Алексеев Г.В.Моделирование процесса натекания неньютоновской жидкости на жесткую преграду //Вестник Международной академии холода. 2012. № 1. С. 34-35.

- Вестник Южно-Уральского государственного университета. Серия: Пищевые и биотехнологии. 2017. Т. 5, № 4. С. 34-40.

- Основные процессы и аппараты химической технологии:пособие по проектированию /под ред. Ю.И.Дытнерского. - М.: Химия, 1991.