Исследование работы установок для конвективной и вакуумной сушки на примере обезвоживания яблок

Автор: Ермолаев В.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса (технические науки)

Статья в выпуске: 2 (97), 2025 года.

Бесплатный доступ

В данной статье представлены результаты экспериментальных исследований по конвективной и вакуумной сушке на примере высушивания яблок. Приведены схемы экспериментальных установок, описаны особенности их работы. Рассмотрена кинетика конвективного и вакуумного способов сушки яблок. Установлено, что продолжительность сушки яблок с одинаковыми начальными параметрами при вакуумном способе почти в четыре раза меньше, чем при конвективном. Продолжительность вакуумной сушки определяется несколькими взаимосвязанными факторами: общим остаточным давлением в системе; соотношением парциальных давлений пара над поверхностью высушиваемого продукта и над поверхностью испарителя; размерами и свойствами продукта (как физикохимическими, так и теплофизическими); способом подвода теплоты к высушиваемому продукту; максимально допустимой температурой продукта. На основании проведенных экспериментальных исследований доказано, что сконструированные установки для конвективной и вакуумной сушки позволяют вырабатывать сухие яблоки.

Конвективная сушка, вакуумная сушка, яблоки, продолжительность, скорость сушки, сроки годности

Короткий адрес: https://sciup.org/142244717

IDR: 142244717 | УДК: 637.33 | DOI: 10.53980/24131997_2025_2_68

Текст научной статьи Исследование работы установок для конвективной и вакуумной сушки на примере обезвоживания яблок

Конвективный способ сушки получил наибольшее распространение [1, 2].

Недостатком конвективного способа сушки являются длительность процесса сушки и относительно невысокое качество высушенного продукта [3, 4].

По величине остаточного давления различают вакуумную и вакуумную сублимационную сушку. Вакуумная сушка протекает при давлении выше давления тройной точки воды, а вакуумная сублимационная сушка при давлении ниже тройной точки воды [5 - 8]. В данной работе будем рассматривать вакуумную сушку, которая обладает следующими преимуществами перед сублимационной: сокращается продолжительность процесса, используется более простое и дешевое аппаратурное оформление процесса, отсутствует этап предварительного замораживания. В результате все перечисленные достоинства вакуумной сушки приводят к уменьшению удельных затрат на удаление влаги.

При вакуумной сушке влага из продукта испаряется за счет остаточного давления ниже атмосферного [9]. С понижением остаточного давления понижается температура насыщения водяных паров. Влага из продукта удаляется при относительно низких температурах, продукт имеет высокие качественные показатели [10 - 15].

Цель настоящих исследований заключается в экспериментальном исследовании конвективного и вакуумного метода обезвоживания для получения сухих яблок на специально сконструированных установках конвективной и вакуумной сушки. Новизна данной работы заключается в том, что нами разработаны оригинальные сушильные установки для конвективной и вакуумной сушки пищевых продуктов и сырья; проведены исследования по сушки яблок методом конвективной и вакуумной сушки.

Материалы и методы исследования

Исследования проводили на кафедре биотехнологий и производства продуктов питания Кузбасского государственного аграрного университета им. В.Н. Полецкова.

Известно, что конвективный способ сушки может быть осуществлен различными способами с применением различных сушильных установок. В данных исследованиях был выбран один из наиболее простых и экономичных способов сушки – конвективная сушка. Неоспоримым достоинством данного способа сушки является простота применяемого оборудования, не требующего больших капитальных затрат, нет надобности в искусственных источниках энергии, отсутствуют расходы на электроэнергию.

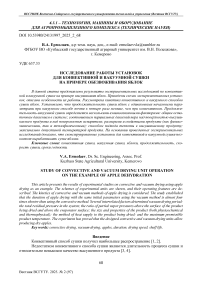

Высушивание яблок конвективной сушкой проводили на специальной конвективной сушилке, показанной на рисунке 1.

Рисунок 1 – Конвективная сушилка:

1 – стеллаж; 2 – ножки; 3 – направляющие; 4 – отражатель; 5 – лоток-решето

Сушилка изготовлена из деревянных реек. Для облегчения конструкции сушилки использовали легкие породы дерева (липа). На стеллаж сушилки 1 устанавливается лоток-решето 5 с продуктом. Отражатель 4 выполняет функцию концентратора солнечной энергии, которая отражается от его поверхности и с тыльной стороны дополнительно подогревает поддон, на котором расположен высушиваемый продукт.

В ходе конвективной сушки яблок фиксировали температуру по мокрому и сухому термометрам, относительную влажность и скорость воздуха; массу яблок; температуру яблок в различных точках как по толще, так и по поверхности.

В настоящее время серийно выпускается немного типов и типоразмеров сушильных аппаратов. Значительное число разнообразных конструкций работает на предприятиях, как правило, в единичных экземплярах, разработанных либо самими предприятиями, либо (гораздо чаще) отраслевыми институтами и вузами, а также сушилок, поставляемых зарубежными фирмами.

При создании сушильных установок необходимо учитывать, что сушка – это технологический процесс, поэтому конструкция установки должна обеспечить оптимальные условия протекания процесса и высокое качество высушенного продукта. Хотя каждый продукт как объект сушки имеет свои специфические свойства, однако для обеспечения серийного производства сушильных установок на машиностроительных заводах целесообразно создавать для однотипных материалов универсальные установки, снабженные современными средствами для автоматического контроля, регулирования и управления процессом сушки.

При выборе рациональных конструкций сушилок и методов сушки необходимо руководствоваться следующими требованиями:

-

- обеспечение высоких качественных показателей продукта (восстанавливаемость, сохранение аромата);

-

- минимальный удельный расход тепла, пара, воздуха и электроэнергии, отнесенный к 1 кг испаренной влаги или к 1 т готового продукта;

-

- интенсивность процесса, обеспечивающего минимальные габаритные размеры установки; съем влаги с 1 м³ емкости аппарата или с 1 м² производственной площади;

-

- возможности применения максимальной автоматизации и механизации сушильного процесса.

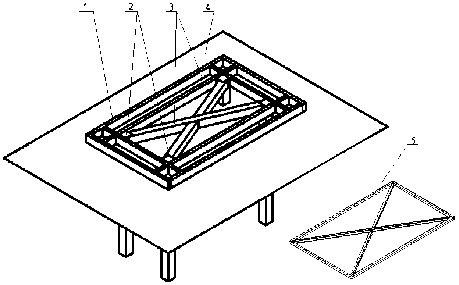

Во всех случаях необходимо тщательно изучать влияние основных параметров агента сушки и характеристики материала на проходящий процесс обезвоживания, а именно: возможность использования более высокой температуры, скорости потока воздуха, его относительной влажности, осциллирующих режимов, комбинированных методов подвода тепла и способов сушки, а также предварительной технологической подготовки исходного сырья. При этом не следует забывать о химическом составе готового продукта (сохранность витаминов, белков, жира). С учетом вышеизложенного была сконструирована вакуумная сушильная установка для сушки пищевых продуктов и сырья, схема которой приведена на рисунке 2 [8]. Вакуумную сушку яблок проводили на данной установке.

Рисунок 2 – Схема экспериментальной установки для проведения вакуумной сушки:

1 – насос вакуумный; 2 – вакуумная камера; 3 – компрессор;

4 – конденсатор холодильной машины; 5 – отделитель жидкости;

6 – конденсатор; 7 – рессивер; 8 – вакууметр; 9 – терморегулирующий вентиль

Данная сушильная установка является универсальной и может быть использована для сушки практически любого сырья растительного и животного происхождения. Сушильная установка состоит из сушильной камеры, десублиматора, вакуумного насоса, холодильной машины, системы регулирования и измерения.

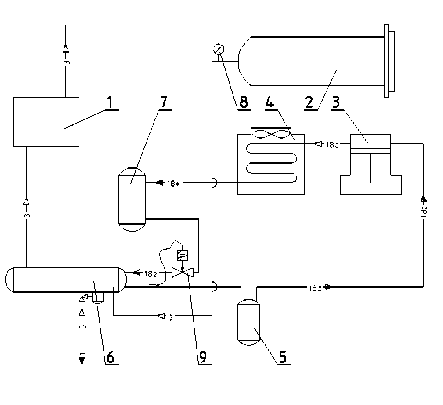

Камера сушки 2 показана на рисунке 3, представляет собой горизонтальный цилиндр с толщиной стенки 15 мм, внутренний диаметр камеры 290 мм, длина 530 мм. Снаружи камера тщательно теплоизолирована для исключения теплообмена с окружающей средой. В качестве теплоизоляции использовали листовой «Термафлекс» с коэффициентом теплопередачи менее 0,034 Вт/м²×К при 25 °С по ГОСТ 7076-99. Одно днище камеры выпуклое приварное, изготовленное из стали, как и цилиндрическая часть камеры. Второе - съемное - из органического стекла толщиной 40 мм.

Рисунок 3 – Камера сушки: 1 – корпус; 2 – теплоизоляция; 3 – нагреватели; 4 – весы;

5 – вакуумная резина; 6 – оргстекло; 7 – поджимающее кольцо; 8 – продукт

Герметичность съемного днища при проведении процесса сушки обеспечивается паро-нитовой прокладкой толщиной 2 мм и металлическим поджимающим кольцом 7 толщиной 7 мм, а также вакуумной резиной 5, расположенной между фланцем камеры и съемным днищем 6. По периметру открытой части камеры расположены шпильки, восемь штук, на которые насаживаются днище 6, уплотнительная прокладка и поджимающее кольцо 7. Данная конструкция герметично затягивается гайками. Внутри камеры расположены нагреватели 3 и весы 4.

Система подвода теплоты должна обеспечить равномерное нагревание продукта в процессе сушки. Нагреватели должны позволять регулировать мощность и обладать малой тепловой инерционностью. В качестве источников теплоты в установке использовались две инфракрасные лампы марки КГТ 220-1000 мощностью 1 кВт каждая. Инфракрасные нагреватели 3 установлены в камере в верхней и нижней части на расстоянии 50–70 мм от поддона, на котором расположен продукт 8.

В конструкции вакуумной камеры предусмотрена возможность изменения расстояния между нагревателями и поддоном, на котором располагается продукт в процессе сушки. Нагрев слоя продукта производится импульсами инфракрасного излучения до требуемой тем- пературы. Характерными особенностями инфракрасных ламп является малая тепловая инерция. Эта характеристика позволяет достаточно точно поддерживать необходимую температуру продукта в процессе вакуумной сушки.

В нижней части камеры расположен трубопровод, соединяющий камеру сушки с десублиматором. Десублиматор представляет собой кожухозмеевиковый теплообменный аппарат с внутритрубным кипением хладагента, являющийся испарителем холодильной машины, показанной на рисунке 2. Десублиматор предназначен для удаления паров воды из вакуумной камеры, образующихся в процессе сушки. Наличие холодной поверхности змеевика позволяет сконденсировать влагу, удаленную из продукта, что интенсифицирует процесс сушки в результате установления разности парциальных давлений в конденсаторе и сушильной камере. Разность парциальных давлений заставляет пар перемещаться от продукта к поверхности испарителя. В течение всего процесса сушки на поверхности змеевика происходит намораживание влаги, испарившейся из продукта. В нижней части десублиматора расположен вентиль для разгерметизации системы и удаления намерзшей на испарителе влаги по завершении процесса сушки.

Вакуум в системе поддерживается с помощью двухступенчатого вакуумного насоса марки 2TW-1C. Удаление паров испарившейся влаги и неконденсирующихся газов происходит следующим образом: испарившаяся влага из продукта через трубопровод поступает в десублиматор, где проходит через испаритель и намерзает на его поверхности; та часть водяных паров, которая не намерзла, и неконденсирующиеся газы откачиваются вакуумным насосом в окружающую среду.

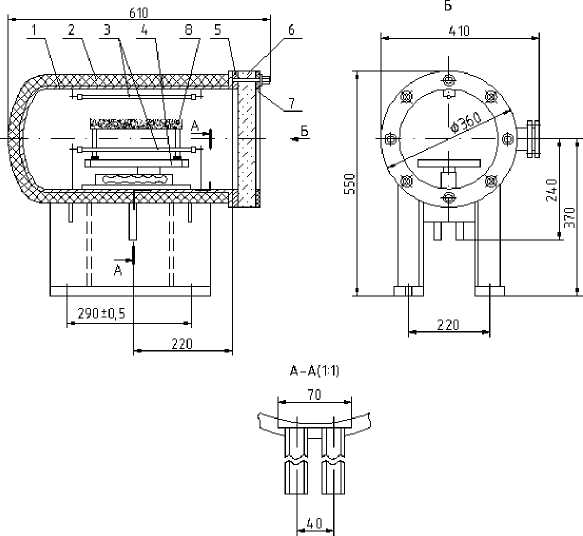

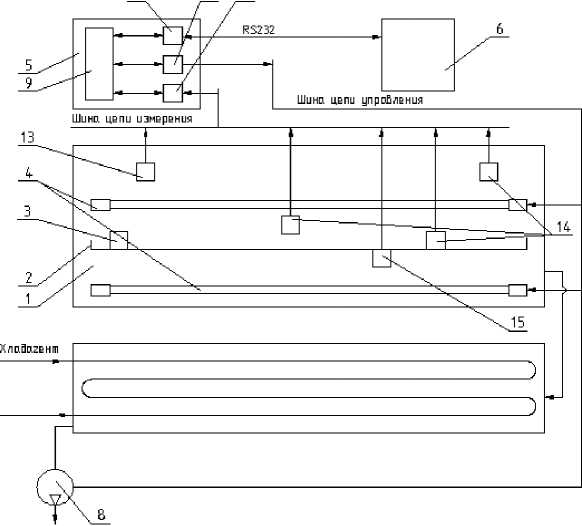

Система регулирования и измерения параметров вакуумной сушки представлена в виде блок-схемы на рисунке 4.

10 11 12

Рисунок 4 – Блок-схема экспериментального стенда:

1 – камера вакуумная; 2 – поддон; 3 – материал высушиваемый; 4 – нагреватели инфракрасные;

5 – блок сопряжения с ПЭВМ; 6 – ПЭВМ; 7 – конденсатор; 8 – насос вакуумный;

9 – микроконтроллер; 10 – интерфейс к ПЭВМ; 11 – модуль управления исполнительными устройствами; 12 – АЦП; 13 – датчик давления; 14 – датчик температуры; 15 – датчик массы

Параметры и алгоритм сушки задаются исследователем с консоли ПЭВМ 6 и передаются блоку сопряжения 5 через последовательный интерфейс RS 232. Блок сопряжения 5 состоит из микроконтроллера 9, управляющего работой измерительного комплекса, интерфейса обмена данными с ПЭВМ 10, схемы управления исполнительными устройствами 11, схемы аналого-цифрового преобразования 12. От блока управления исполнительными устройствами 11 соответствующий сигнал через шину цепи управления подается на нагреватели 4, вакуумный насос 8 для поддержания заданной температуры, тепловой нагрузки и остаточного давления.

В ходе экспериментов контролируется масса исследуемого материала электронным датчиком массы (тензодатчиком) 15, установленным внутри сушильной камеры, остаточное давление в системе с помощью датчика давления 13, термодатчиками 14 контролируется температура внутри камеры, температура в толще сыра и на его поверхности. Также фиксируется количество подведенной теплоты от инфракрасных нагревателей. Датчики температуры, давления и массы через блок сопряжения соединены с ПЭВМ. Поступающие от датчиков давления, температуры, массы (тензодатчика) сигналы, пропорциональные измеряемым величинам, преобразуются в цифровой код в модуле АЦП 12 и передаются в ПЭВМ для хранения и дальнейшей обработки. Технические характеристики и погрешности датчиков, используемых для измерения давления, температуры, массы, представлены в таблице.

Таблица

Технические характеристики и погрешности датчиков

|

Тип датчика |

Наименование |

Производитель |

Диапазон измерений |

Погрешность |

|

Температуры |

TC1047A |

Microchip |

-40…+125 °С |

0,5 °С |

|

Массы (тензодатчик) |

SW-2L |

CAS |

0–2000 гр |

1,5 % |

|

Давления |

MPX2100AP |

Motorola |

0–100 кПа |

1,0 % |

Разработанная нами сушильная установка является универсальной и может применяться для сушки любых продуктов и сырья растительного и животного происхождения. Данная установка является лабораторной с максимальной массой по загрузке материала 2 кг. При этом стоит отметить, что в установке присутствуют все элементы и узлы, которые используются в подобных промышленных установках, то есть данную установку можно считать пилотной и при необходимости режимы сушки можно применять в промышленности.

Данная вакуумная сушильная установка обладает оригинальными решениями в своей конструкции в сравнении с известными установками, что выражается в виде следующих преимуществ:

-

1. Расстояние между камерой сушки и десублиматором минимальное, не более 10 см, что обеспечивает стабильную движущую силу сушки на протяжении всего процесса.

-

2. Сушильная установка полностью автоматизирована, оператор может как задавать режимные параметры сушки, так и контролировать их изменения в процессе сушки.

-

3. Используются тензометрические весы для непрерывного контроля массы высушиваемого продукта в процессе сушки.

-

4. В конструкции вакуумной камеры предусмотрена возможность изменения расстояния между нагревателями и поддоном, на котором располагается продукт в процессе сушки.

-

5. Вакуумный насос работает периодически, что обеспечивает экономичный режим энергопотребления.

-

6. Автоматизация процесса сушки, контроль температуры продукта в различных точках позволяет получать сухой продукт высокого качества.

Таким образом, рассмотрены конструкции установок, разработанных для конвективной и вакуумной сушки яблок. Далее проводились экспериментальные исследования конвективной и вакуумной сушки яблок.

Результаты исследования и их обсуждение

На конвективную и вакуумную сушку яблоки поступали в измельченном состоянии.

Предварительное измельчение перед сушкой положительно влияло на кинетику процесса (скорость сушки, продолжительность процесса) и качество сухих яблок.

Определено, что при конвективном методе яблоки должны поступать на сушку в виде кубиков размером 10×10×10 мм. При данном измельчении была зафиксирована наименьшая продолжительность процесса.

Эксперименты по конвективной сушке яблок проводили при толщине слоя 10, 20 и 30 мм. Минимальная продолжительность процесса сушки наблюдалась при 10 и 20 мм, что соответствовало нагрузке 2,6 и 5,3 кг/м².

При конвективной сушке большое влияние на процесс оказывают температура, влажность и скорость воздуха. Однако этими параметрами при конвективной сушке невозможно управлять.

При вакуумной сушке все параметры теплоносителя можно было задавать в требуемых пределах через ПЭВМ с помощью автоматизированной системы управления.

В результате экспериментальных исследований вакуумной сушки яблок была определена рациональная температура сушки 60 °С, плотность теплового потока 3,68 кВт/м² и остаточное давление 4 - 5 кПа.

Продолжительность вакуумной сушки, качество и свойства сухих яблок зависят не только от указанных режимных параметров, но и от технологических (толщины слоя и размера измельчения).

Опыты проводили при измельчении в виде кубиков размером 10×10×10 мм. При толщине слоя 10, 20 и 30 мм. С увеличением толщины слоя продолжительность сушки увеличивалась.

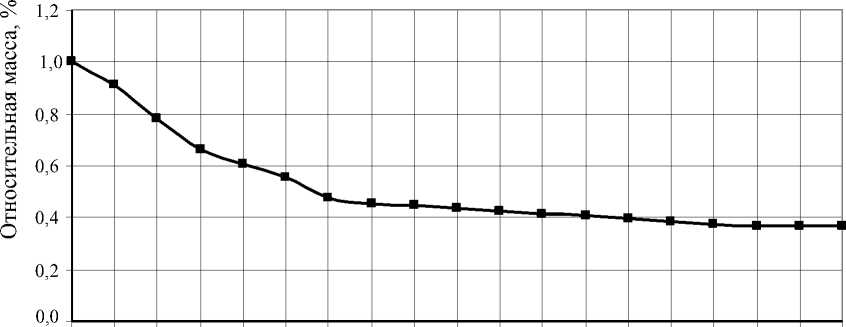

На рисунке 5 представлен график изменения относительной массы при толщине слоя 10 мм (конвективная сушка).

0 30 60 90 120 150 180 210 240 270 300 330 360 390 420 450 480 510 540

Продолжительность, мин

Рисунок 5 – Изменение относительной массы при конвективной сушке

Из анализа графика, приведенного на рисунках 5, прослеживаются три периода сушки яблок. Первый период прогрева слоя яблок до температуры воздуха, равной 60 °С. При этом масса яблок уменьшалась на 8 % от первоначальной массы. Продолжительность этого периода, как и других периодов, зависела от толщины слоя и составляла (30 - 70) мин. При толщине слоя 10 мм продолжительность периода составляла 30 мин (см. рис. 3).

Второй период (постоянной скорости сушки) длился 150 мин, масса уменьшалась на 44 %, что видно из рисунка 5.

Третий период (падающей скорости сушки) - самый продолжительный (360 мин). В этот период масса яблок уменьшилась на 10 %. Общая продолжительность конвективной сушки яблок толщиной 10 мм составила 540 мин. После конвективной сушки в яблоках определяли массовую долю влаги, которая была равна (9 - 14) %.

С увеличением толщины слоя продолжительность процесса сушки увеличивается. Так, например, при толщине слоя 20 мм продолжительность процесса сушки составила 900 мин.

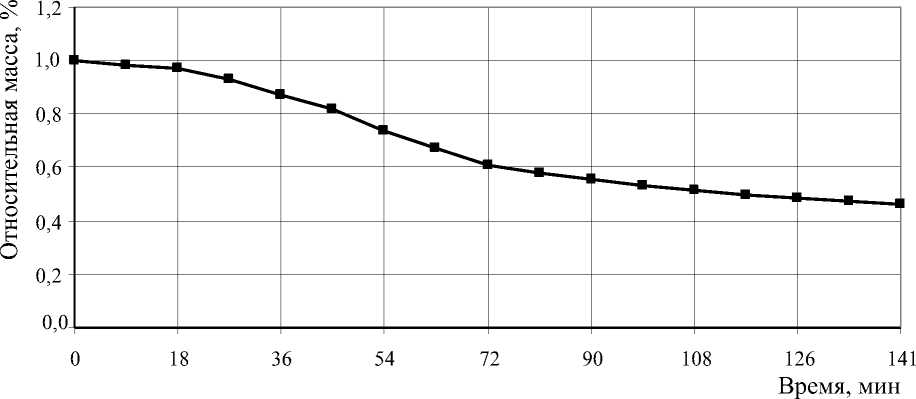

Рассмотрена кинетика процесса вакуумной сушки при рациональных режимных и технологических параметрах. График изменения относительной массы при толщине 10 мм представлен на рисунке 6. Толщина слоя 10 мм взята, как и при конвективной сушке для объективности сравнения обоих способов.

Рисунок 6 – Изменение относительной массы при вакуумной сушке

Процесс вакуумной сушки яблок характеризовался наличием трех периодов: охлаждения, постоянной и падающей скорости сушки [7].

Первый период сушки длился 20 мин, при этом масса яблок уменьшалась на 3 %. Второй период составил 52 мин, относительная масса уменьшилась на 36 %. Третий период протекал 69 мин, относительная масса уменьшилась на 16 %.

В сухих яблоках вакуумной сушки определяли массовую долю влаги, которая была равна (4±0,2) %.

Заключение

Таким образом, продолжительность вакуумной сушки определяется несколькими взаимосвязанными факторами: общим остаточным давлением в системе; соотношением парциальных давлений пара над поверхностью высушиваемого продукта и над поверхностью испарителя; размерами и свойствами продукта (как физико-химическими, так и теплофизическими); способом подвода теплоты к высушиваемому продукту; максимально допустимой температурой продукта.

На основании рассмотрения кинетики конвективной и вакуумной сушки яблок можно сделать следующие выводы:

-

- при одинаковой толщине слоя, равной 10 мм, продолжительность сушки на солнце составляет 540 мин, что в 3,86 раза больше, чем при вакуумной (140 мин);

-

- массовая доля влаги сухих яблок конвективной сушки имеет значение (9 - 14) % в сравнении с сухими яблоками вакуумной сушки (4±0,2) %.

На основании проведенных экспериментальных исследований доказано, что сконструированные установки для конвективной и вакуумной сушки позволяют вырабатывать сухие яблоки. Дальнейшие исследования будут направлены на изучение и подбор рациональных режимов вакуумной и конвективной сушки яблок, а также на изучение органолептических, физико-химических и микробиологических показателей сухих яблок, установление сроков годности и исследование восстанавливаемости сухих яблок.