Исследования процесса разделения зернового материала в сепарирующем зернометателе

Автор: Ямпилов С.С., Цыбенов Ж.Б., Жигжитов А.О., Пашинова Н.В., Гылыкова С.Ж.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса (технические науки)

Статья в выпуске: 2 (89), 2023 года.

Бесплатный доступ

В статье представлены данные сопоставления аналитического описания процесса разделения частиц зернового материала сепарирующими устройствами, установленными во вращающийся барабан сепарирующего зернометателя с экспериментальными исследованиями. Провели аналитическое исследования действия центробежных сил на частицу во вращающемся барабане устройства и гравитационных сил в неподвижной системе для сравнения их эффективности при очитке зернового материала. Исследования показали, что эффективность очистки зернового материала от примесей сепарирующим зернометателем составляет 73-76 % при подаче зерна 19 т/ч и содержания примесей 12 % в исходном зерне. Определены основные геометрические и кинематические параметры сепарирующего зернометателя. Приведены экспериментальные зависимости влияния основных параметров сепарирующего зернометателя на эффективность очистки.

Сепаратор, процесс разделения, очистка зерна, эффективность очистки, зернометатель

Короткий адрес: https://sciup.org/142238236

IDR: 142238236 | УДК: 631.362 | DOI: 10.53980/24131997_2023_2_57

Текст научной статьи Исследования процесса разделения зернового материала в сепарирующем зернометателе

В ВСГУТУ разработан сепарирующий зернометатель [1], содержащий вращающийся барабан, в котором установлены сепарирующие устройства, осуществляющие очистку зернового материала от мелких примесей. Очистка производится под действием центробежных сил значительно превышающих гравитационные, позволяющих за один проход очистить зерновой материал на 70–80 %.

По данным аналитических исследований движения частиц зернового материала в сепарирующем зернометателе [2, 3] получены дифференциальные уравнения. Анализ данных уравнений и экспериментальные исследования, подтверждающие аналитические исследования, позволят определить геометрические и кинематические показатели сепарирующего сепаратора для проектирования промышленного образца.

Цель исследования – изучить влияние основных параметров сепарирующего зерноме-тателя на эффективность очистки зерна от примесей.

Аналитическое описание процесса очистки

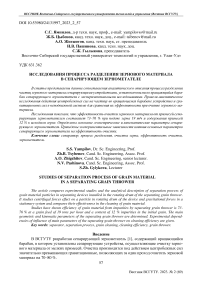

Аналитическим путем вывели уравнение эффективности очистки зерна от примесей сепарирующими устройствами, установленными во вращающийся барабан (рис. 1).

1 ----—.

Рисунок 1 – Процесс очистки зернового материала в сепарирующем зернометателе, где 1 – зерновой материал; 2 – примеси

Полнота просеивания мелкой фракции:

где Q м – исходное количество мелкой фракции, т/ч; µ м – интенсивность просеивания мелкой фракции; d – длина сепарирующего устройства.

Полнота просеивания основной фракции:

Е° = Q° (1 -

е-Мо d

где Q о – исходное количество основной фракции, т/ч; µ о – интенсивность просеивания основной фракции.

Эффективность выделения мелкой фракции:

77М _ м о с — Е - Е

Аналитические исследования действия центробежных и гравитационных сил

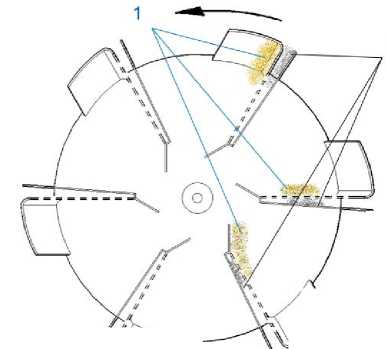

Для сравнительного анализа действия центробежных и гравитационных сил на частицу сопоставили результаты аналитических исследований [2, 3]. Действие гравитационных сил на частицу, перемещающуюся по наклонному неподвижному сепарирующему устройству, приведены в исследованиях гравитационного сепаратора [4].

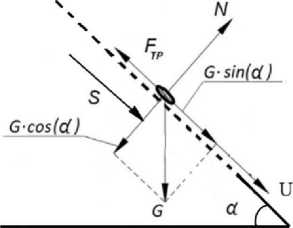

Схема действия центробежных сил на частицу зернового материала во вращающемся барабане показана на рисунке 2.

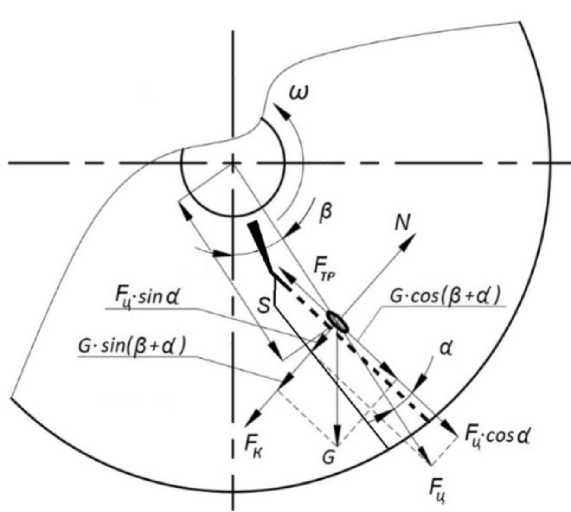

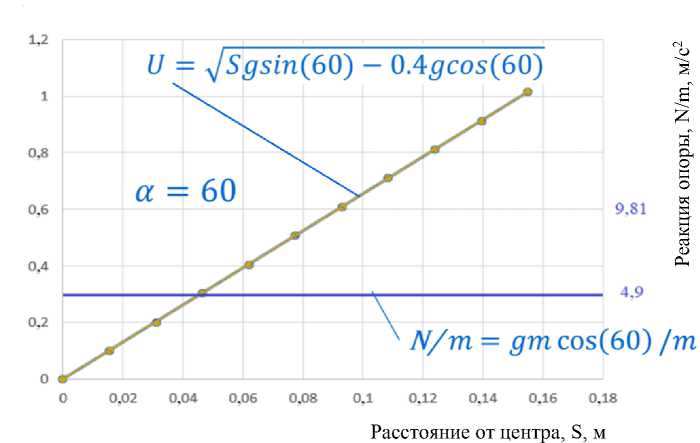

Анализ показал, что в поле центробежных сил радиальная скорость перемещения частицы U по сепарирующему устройству возрастает по мере удаления от центра (рис. 3).

Рисунок 2 – Схема действия центробежных сил на частицу

Причем центробежная сила N , прижимающая частицу к сепарирующему устройству, пропорционально возрастает скорости. Анализ данных зависимостей (см. рис. 3) показал, что значительно увеличивается эффективность разделения и очистки зерна во вращающемся барабане по всей длине сепарирующего устройства.

Рисунок 3 – Зависимости скорости движения частицы и реакции опоры от длины сепарирующего устройства, установленного во вращающийся барабан: S – расстояние от центра; U – скорость перемещения частицы; α – угол наклона сепарирующего устройства; N – реакция опоры

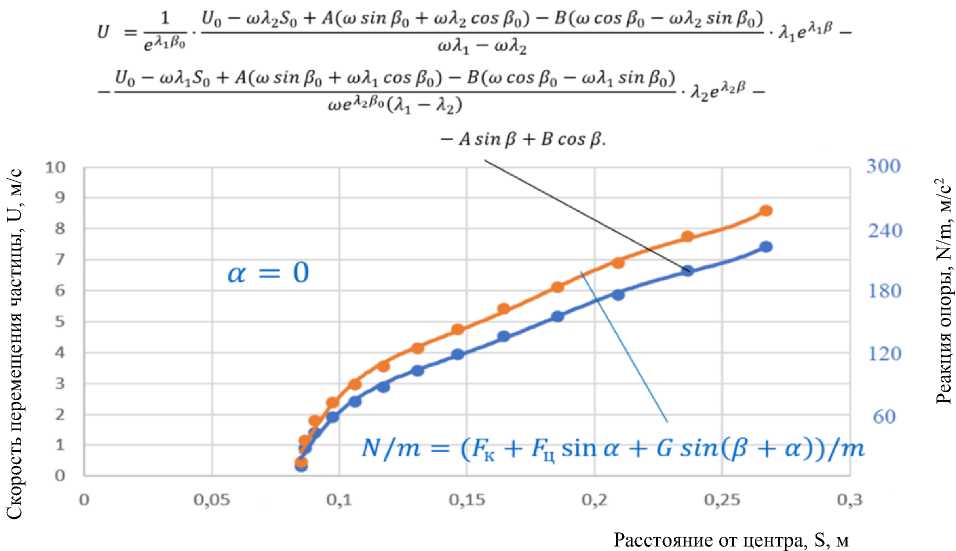

При неподвижной системе, когда частица зернового материала перемещается по наклонному неподвижному сепарирующему устройству (рис. 4), действует только гравитационная сила [5]. Скорость движения частицы U по наклонному устройству линейно возрастает (рис. 5). Однако прижимающая гравитационная сила N остается постоянной.

^3

Рисунок 4 – Схема действия гравитационных сил в неподвижной системе

Рисунок 5 – Зависимости скорости движения частицы и реакции опоры от длины сепарирующего устройства в неподвижной системе при угле наклона а= 60°

Частицы по мере движения набирают высокую скорость и пролетают по сепарирующему устройству, поэтому значительная часть примеси не проходит через отверстия. Таким образом, при большой скорости движения частиц по сепарирующему устройству эффективность разделения и очистки уменьшается, особенно на конечных участках сепарирующего устройства. Наблюдается резкое снижение эффективности очистки от примесей сепарирующими устройствами в неподвижной системе, особенно на длинных решетах. Для уменьшения скорости движения, решета делают короткими и устанавливают в зигзагообразные каналы [6, 7].

Важно отметить, что центробежные силы, прижимающие частицы к сепарирующему устройству, значительно выше гравитационных на начальных участках сепарирующего устройства в 6 раз и на периферии в 20 раз. Данная особенность значительно увеличивает эффективность очистки в поле центробежных сил.

Объекты и методы исследований

Экспериментальные исследования проводили для определения эффективности очистки зерна от примесей сепарирующими устройствами, установленными во вращающийся барабан.

Исследования осуществляли при очистке зернового материала пшеницы сорта Бурят-ская-79 с влажностью зерна 14 %. Количество зернового материала в опытах составило 200 кг. Сепарирующих устройств во вращающемся барабане устанавливали в количестве от 3 до 11 шт. Угол наклона сепарирующих устройств меняли от -35 до 15 ° . Также устанавливали различную производительность устройства от 10 до 26 т/ч и содержание примесей в зерновом материале от 5 до 15 %. Мелкими примесями представляли частицы зерна пшеницы, колотые вдоль.

Для проверки аналитических исследований и обоснования основных параметров сепарирующего зернометателя произвели планирование эксперимента при помощи полного факторного эксперимента. После нахождения коэффициентов составили уравнение регрессии. Уравнение удовлетворило критериальному условию Фишера и адекватно представило результаты эксперимента.

Результаты исследования и их обсуждения

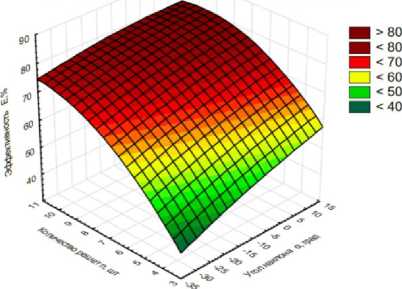

По результатам исследований построили зависимость эффективности очистки от угла наклона и количества сепарирующих устройств (рис. 6).

Е = 26.81+0.42а+10.3п-0,0021аг -0.032ап-0.5пг

Рисунок 6 – Зависимость эффективности очистки от угла наклона и количества сепарирующих устройств

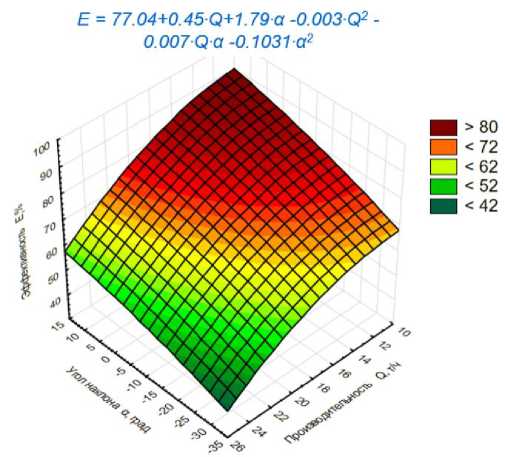

Провели полный факторный эксперимент и построили зависимости эффективности очистки от производительности и угла наклона сепарирующих устройств (рис. 7).

Рисунок 7 – Зависимость эффективности очистки от производительности и угла наклона сепарирующих устройств

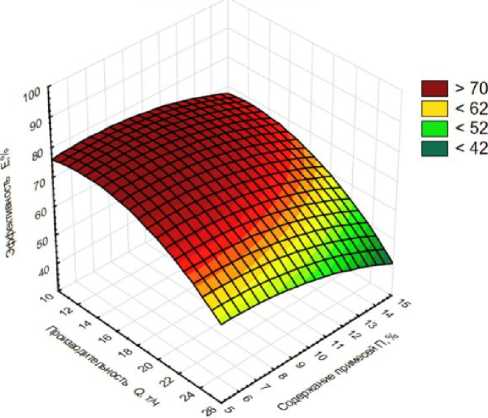

Построили зависимости эффективности очистки от содержания примесей и производительности устройства (рис. 8).

В процессе исследований провели анализ адекватности аналитических выражений (1–3), представляющих процесс очистки зернового материала от примесей (см. рис. 6–8).

Е = 43.15*3.85П+2.78 П-0.13Q2-0.0425 0 0-0.161 П2

Рисунок 8 – Зависимость эффективности очистки от содержания примесей и производительности

Сравнение расчетных данных по выражениям (1–3) эффективности очистки зернового материала от мелкой примеси с экспериментальными исследованиями выявило необходимую их сходимость и адекватно представило зависимости.

Результаты исследований показали, что максимальная разница экспериментальных значений с расчетными составила 4,6 %. Данные значения не выходят за пределы 5 % допустимых случайных ошибок.

Теоретические и экспериментальные исследования показали, что эффективность очистки зернового материала от примесей растет при росте количества установленных сепарирующих устройств во вращающийся барабан. Однако большое количество решет увеличивает массу барабана и усложняет конструкцию устройства.

При увеличении угла наклона сепарирующих устройств эффективность очистки от примесей растет. Одновременно уменьшается скорость движения зерна в барабане, что негативно сказывается на устойчивой работе устройства, увеличиваются сектор выброса зерна и ширина движения зерна в воздушной среде.

При увеличении производительности устройства уменьшается эффективность очистки зерна, зерновой материал движется по сепарирующему устройству многослойно, и примеси в верхних слоях не просеиваются через отверстия решет.

При увеличении содержания примесей в зерновом материале, подлежащем обработке, эффективность очистки уменьшается.

Заключение

После анализа аналитических и экспериментальных данных определили оптимальные основные параметры сепарирующего зернометателя. Приемлемая производительность составила 19 т/ч. Угол наклона сепарирующих устройств - 20 ° . Ширина сепарирующих устройств - 12 см, длина - 18 см. Количество сепарирующих устройств, установленных в барабан, составляет 6 шт. При содержании примесей 12 % эффективность очистки составила 73–76 %.

Список литературы Исследования процесса разделения зернового материала в сепарирующем зернометателе

- Патент RU 2578918 С1. Сепарирующий метатель сыпучих материалов // Цыбенов Ж.Б., Ямпилов С.С., Матуев А.А., Цыбенова Л.Г., Хандакова Г.Ж. Патентообладатели: Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Восточно-Сибирский государственный университет технологий и управления». – Заявка №2015100908/11, заявл. 12.01.2015., опубл. 27.03.2016.

- Цыбенов Ж.Б., Ямпилов С.С., Балданов В.Б. и др. Дифференциальное уравнение движения частицы зернового материала в сепарирующем зернометателе // Вестник ВСГУТУ. – 2022. – № 2(85). – С. 56–61.

- Цыбенов Ж.Б., Ямпилов С.С., Балданов В.Б. и др. Аналитическое описание движения зернового материала по очистительному устройству сепарирующего зернометателя // Вестник ВСГУТУ. – 2020. – № 2(77). – С. 31–35.

- Цыбенов Ж.Б. Обоснование основных параметров энергосберегающего сепаратора для очистки зерна с использованием сил гравитации: автореф. дис. … канд. техн. наук. – Улан-Удэ: Изд-во ВСГУТУ, 2005. – 21 с.

- Цыбенов Ж.Б. Обоснование основных параметров энергосберегающего сепаратора для очистки зерна с использованием сил гравитации: дис. … канд. техн. наук: 05.20.01. – Улан-Удэ, 2005. – 152 с.

- Патент RU 2121878 С1. Сепаратор сыпучих материалов / Зюлин А.Н. Патентообладатели: Зюлин Алексей Никифорович. – Заявка № 97107738/03, заявл. 08.05.1997., опубл. 20.11.1998.

- Патент RU 2237526 С1. Сепаратор сыпучих материалов / Ямпилов С.С., Цыбенов Ж.Б., Зюлин А.Н., Гыпылов М.С. Патентообладатели: Восточно-Сибирский государственный технологический университет. – Заявка № 2003117810/03, заявл. 16.06.2003., опубл. 10.10.2004.

- Ямпилов С.С. Сепараторы для предварительной очистки зерна // Механизация и электрификация сельского хозяйства. – 1999. – № 12. – С. 17.

- Абидуев А.А., Петунов С.В., Иванов Н.М. и др. Математическая модель технологического процесса фракционной очистки зерна // Вестник ВСГУТУ. – 2018. – № 2. – С. 27–30.

- Урханов Н.А., Абидуев А.А., Цыдендоржиев Б.Д. Улучшение конструкции и эффективности работы лопастного ременного зернометателя // Вестник ВСГУТУ. – 2018. – № 3. – С. 55–57.

- Ямпилов С.С., Бадмаева А.С., Тумурхонов В.В. и др. Математическая модель процесса сепарации компонентов зернового материала через каскадный решетный сепаратор со сплошными накопителями, установленными между блоками решет // Вестник ВСГУТУ. – 2018. – № 4. – С. 70–73.

- Ямпилов С.С., Балданов В.Б., Цыбенов Ж.Б. и др. Разработка признака разделения частиц зернового материала сепарирующим устройством // Вестник ВСГУТУ. – 2019. – № 2. – С. 58–59.

- Раднаев Д.Н., Зимина О.Г., Бадмацыренов Д.-Ц.Б. Анализ и выбор объекта исследования при решении научно-технических проблем // Вестник ВСГУТУ. – 2019. – № 2. – С. 63–66.

- Yampilov S.S., Tsybenov Zh.B., Gylykova S.Zh. at el. Grain Separating and Throwing Machine in inline Grain Processing ETESD-2022 IOP Conf. Series: Earth and Environmental Science 1112 (2022) 012071 IOP Publishing – DOI 10.1088/1755-1315/1112/1/012071

- Tsydypov Ts.Ts., Yampilov S.S., Tsybenov Zh.B. at el. To the question of creating a device for cleaning and sorting of grain. AGRITECH-III-2020 IOP Conf. Series: Earth and Environmental Science 548 (2020) 062020 IOP Publishing. – DOI 10.1088/1755-1315/548/6/062020 P.1-6.