Изменение влажности жидких растворов при сушке

Автор: Короткова Татьяна Германовна, Данильченко Александра Сергеевна, Истошина Наталья Юрьевна

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 2, 2022 года.

Бесплатный доступ

Кинетику сушки влажных материалов принято изображать в виде графических зависимостей кривой сушки в координатах «влагосодержание - время сушки» и кривой скорости сушки в координатах «скорость сушки - влагосодержание». При небольшой концентрации (4-10 %) сухих веществ в растворе влагосодержание в начальный момент времени является очень большим и может составлять более 10 000 %, а в конце процесса сушки становится равным равновесному влагосодержанию, которое на кривой сушки практически сливается с осью абсцисс. Цель исследования - выявление закономерностей графической зависимости «влажность раствора - время сушки» для жидких растворов и высоковлажных материалов. Предложено дополнить исследование кинетики сушки жидких растворов с концентрацией сухих веществ менее 10 % графической зависимостью «влажность раствора - время сушки». В качестве объектов исследования рассмотрены смеси: фильтрат пивной дробины, пивная дробина, вода - масло, вода - сахар, вода - белок (белок смешан с дистиллированной водой, нагретой до 100 °С). Температура сушильного агента 60 °С. Приведены экспериментальные данные по кинетике сушки жидкого раствора дистиллированная вода - денатурированный белок, полученного путем выдерживания гомогенного раствора дистиллированная вода - нативный белок на водяной бане при 110 °С с последующей сушкой при температуре 60 °С. Рассмотрена морфология структурообразования высушенных растворов с нативным белком и денатурированным. Нативный белок, растворенный в дистиллированной воде, после сушки представляет собой сплошную тонкую мутную пленку, а пленка денатурированного белка является прозрачной, изрезанной, неравномерной по толщине и с четко выраженными неровностями. Установлено, что характер зависимости «влажность раствора - время сушки» при малом значении концентрации сухих веществ является крутым, при увеличении концентрации - становится пологим, характерным для большинства влажных материалов. Удаление свободной влаги соответствует двум участкам на данной кривой.

Жидкий раствор, кинетика сушки, влажность раствора

Короткий адрес: https://sciup.org/140293575

IDR: 140293575 | УДК: 663.48

Текст научной статьи Изменение влажности жидких растворов при сушке

Введение. Кинетику сушки влажных материалов принято изображать в виде графических зависимостей кривой сушки в координатах «вла-госодержание – время сушки» и кривой скорости сушки в координатах «скорость сушки – влагосо-держание» [1, 2]. Графическая зависимость кривой сушки для всех жидких растворов является типовой, плавно убывающей до равновесного влагосодержания, включающей прямолинейный участок (1-й период сушки) и криволинейный (2-й период сушки). Наклон прямолинейного участка является пологим, зависящим от скорости сушки. В практике сушки высоковлажных материалов и жидких растворов с концентрацией сухих веществ менее 10 % влагосодержание в начальный момент времени является очень большим и может составлять более 10 000 %. В связи с этим исследователи представляют экспериментальные данные в координатах «масса материала – время сушки» [3, 4] или «влажность материала – время сушки» [5, 6].

Из жидких растворов методом сушки получают сухое молоко, растительные экстракты, сухие растительные белки, овощные порошки, фармацевтические порошки и др. В основном используют распылительную сушилку для сушки жидких растворов в нативном виде или предварительно упаренных в вакуум-выпарных установках [7, 8]. Выбор сушильной установки и определение оптимальных режимов сушки базируются на опытных данных по кинетике сушки влажных материалов [5, 7]. Важное значение имеют структура высушиваемого материала, его термолабильные свойства и морфология структурообразования в процессе сушки.

Зависимость «влажность раствора – время сушки» является менее изученной, так как не получила широкого представления при описании экспериментальных данных по кинетике сушки. Изучению этой графической зависимости посвящена данная работа.

Цель исследования – выявление закономерностей графической зависимости «влажность раствора – время сушки» для жидких растворов и высоковлажных материалов.

Задачи: получение дополнительных данных по кинетике сушки жидких растворов и высоковлажных материалов путем анализа графической зависимости «влажность раствора (материала) – время сушки».

Объект, предмет и методы. Объектом исследования являются смеси: фильтрат пивной дробины, пивная дробина, вода – масло, вода – сахар, вода – денатурированный белок. Предмет исследования – графическая зависимость «влажность раствора (материала) – время сушки» при сушке высоковлажных материалов и жидких растворов с инертной поверхности при вынужденной конвекции. Методы исследования: графоаналитический – для анализа зависимостей «влажность раствора (материала) – время сушки» и экспериментальный – для исследования морфологии структурообразования в конце сушки и кинетики сушки жидкого раствора дис- тиллированная вода – денатурированный белок, полученного путем выдерживания гомогенного раствора дистиллированная вода – нативный белок на водяной бане при 110 °С с последующей сушкой при 60 °С.

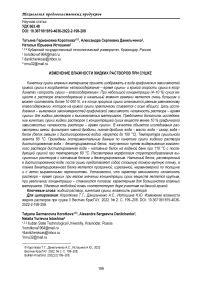

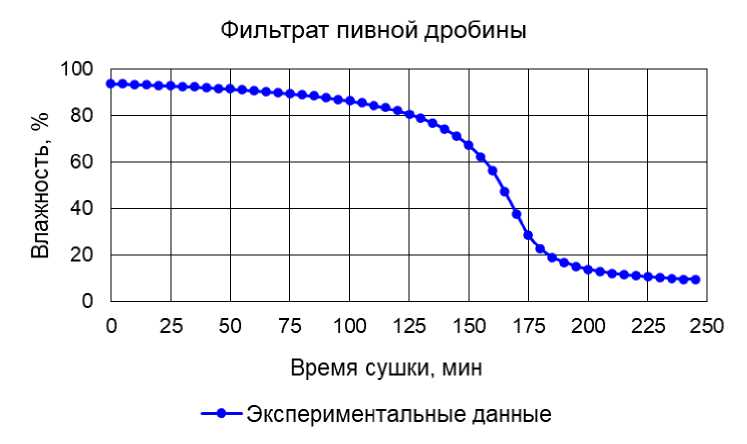

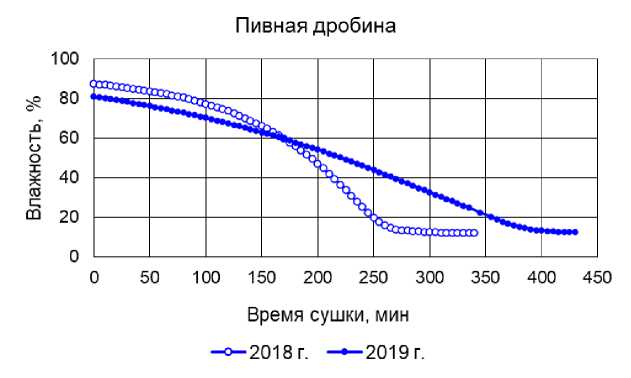

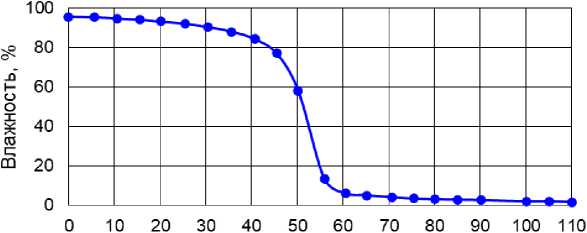

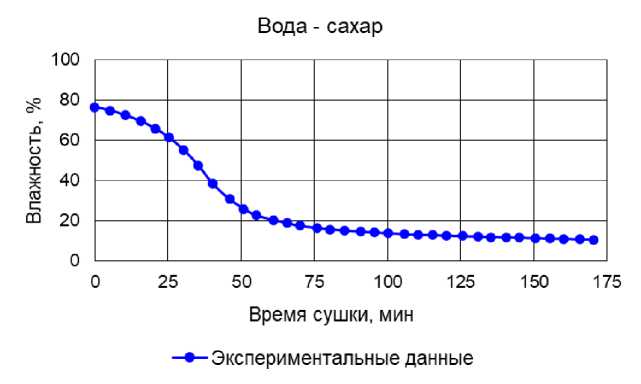

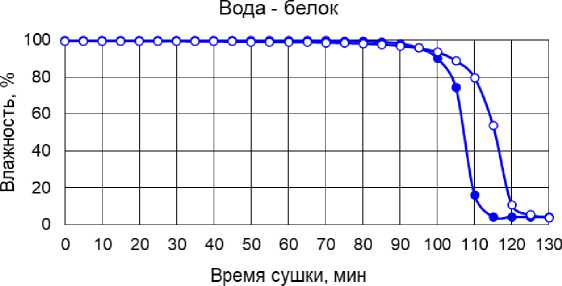

Результаты и их обсуждение. В таблице 1 приведена характеристика объектов исследования и литературные источники, в которых представлены экспериментальные данные по кинетике конвективной сушки при температуре сушильного агента 60 °С и скорости 4,5 м/с. На рисунках 1, 3–6 приведены графические зависимости «влажность раствора (материала) – время сушки» следующих смесей: фильтрат пивной дробины (рис. 1), высоковлажный материал пивной дробины (рис. 3), смесей: вода – масло (рис. 4), вода – сахар (рис. 5), вода – белок (рис. 6).

Таблица 1

|

Объект исследования |

Характеристика объекта исследования |

Источник |

|

Фильтрат пивной дробины |

Насыщенный коричневый цвет. Содержание сухих веществ 6,26 % |

[9] |

|

Пивная дробина |

Высоковлажная твердая фракция (рис. 2) с размером частиц от 6 до 9 мм. Содержание сухих веществ 12,9 % (2018 г.). Содержание сухих веществ 19,2 % (2019 г.) |

[10] [11] |

|

Вода – масло |

Масло подсолнечное нерафинированное высшего сорта холодного прессования фасованное краснодарское элитное высокоолеиновое. Содержание сухих веществ ~0 %. Влажность масла составляет 0,05 % |

[12] |

|

Вода – сахар |

Сахар-песок из торговой сети с размерами кристаллов 0,2–2,5 мм. Влажность сахара 0,15 % |

[12] |

|

Вода – белок |

В воду, доведенную до кипения, добавлен нативный куриный яичный белок, отобранный из сырых яиц АО «Агрокомплекс» им. Н.И.Ткачева. Белок из обычной полупрозрачной массы приобрел нитевидную структуру белого цвета. Содержание влаги в нативном курином яичном белке сырых яиц АО «Агрокомплекс» им. Н.И.Ткачева – 88,42 % |

[13] [12] |

Характеристика объектов исследования

Рис. 1. Зависимость влажности фильтрата пивной дробины от времени сушки при температуре сушильного агента 60 °С

Анализ зависимостей показал, что для высоковлажных материалов пивная дробина 2019 г. (рис. 3) и вода – сахар (рис. 5) кривая «влажность – время сушки» состоит из трех периодов: прогрев материала, 1-й период сушки (постоянная скорость) и 2-й период сушки (падающая скорость) и является пологой в 1-м периоде сушке. Для жидких растворов период прогрева отсутствует, а 1-й период характеризуется двумя типами кривых, характеризующихся незначительным изменением влажности за очень длительный промежуток времени и резким – за малый промежуток времени. Последнее ярко вы- ражено крутым участком на кривых рисунков 1, 3 (пивная дробина 2018 г.), рисунков 4, 6. Такое поведение кривой «влажность – время сушки» можно объяснить переходным процессом при изменении свойств материала от состояния жидкого раствора к насыщенному. Таким образом, удаление свободной влаги соответствует двум участкам на данной кривой. Процесс сушки во 2-м периоде протекает аналогично сушке материалов с низкой влажностью, когда скорость сушки обусловлена скоростью внутренней диффузии влаги из глубины высушиваемого материала к его поверхности.

Рис. 2. Сырая пивная дробина

Рис. 3. Зависимость влажности пивной дробины от времени сушки при температуре сушильного агента 60 °С

Вода - масло

Время сушки, мин

—•—Экспериментальные данные

Рис. 4. Зависимость влажности смеси вода – масло от времени сушки при температуре сушильного агента 60 °С

Рис. 5. Зависимость влажности смеси вода – сахар от времени сушки при температуре сушильного агента 60 °С

-•-Эксперимент (массабелка 0,1852 г)

-о-Эксперимент (масса белка 0,7556 г)

Рис. 6. Зависимость влажности смеси вода – белок от времени сушки при температуре сушильного агента 60 °С

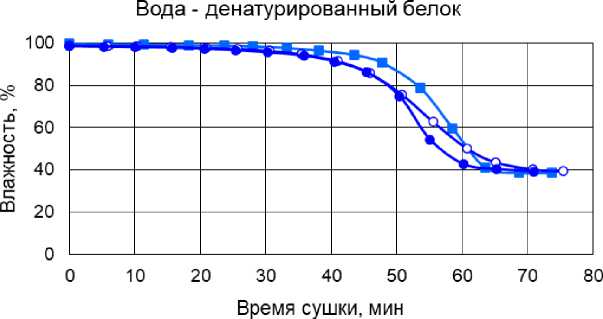

Рассмотрим кинетику сушки жидкого раствора дистиллированная вода – денатурированный белок, полученного путем выдерживания гомогенного раствора дистиллированная вода – нативный белок на водяной бане при 110 °С с последующей конвективной сушкой при температуре сушильного агента 60 °С. Смесь дистилли- рованная вода – нативный белок после нагревания на водяной бане помутнела, появились белые хлопья (произошла денатурация белка). Экспериментальные данные по кинетике сушки для различного содержания нативного белка (0,3861 г; 0,9106; 1,2688 г) приведены в таблице 2 и на рисунке 7.

Таблица 2

Исследование кинетики сушки смеси дистиллированная вода – денатурированный белок при температуре сушильного агента 60 °С

|

Время, мин |

Масса навески (дистиллированная вода + денатурированный белок), г |

Влажность, % |

Влагосодержание, % |

|

1 |

2 |

3 |

4 |

|

Масса нативного белка 0,3861 г, содержание сухих веществ в белке 11,58 % |

|||

|

0 |

10,4518 |

99,57 |

23276,67 |

|

5,9 |

7,3334 |

99,39 |

16302,01 |

|

11,3 |

6,2767 |

99,29 |

13938,57 |

|

18,25 |

4,8069 |

99,07 |

10651,19 |

|

23,617 |

3,8658 |

98,84 |

8546,31 |

|

27,967 |

2,7970 |

98,40 |

6155,82 |

|

33,133 |

1,9323 |

97,69 |

4221,82 |

|

38,133 |

1,2414 |

96,40 |

2676,54 |

|

43,5 |

0,7887 |

94,33 |

1664,02 |

|

47,783 |

0,4743 |

90,57 |

960,83 |

|

53,533 |

0,2115 |

78,86 |

373,04 |

|

58,5 |

0,1107 |

59,61 |

147,59 |

|

63,45 |

0,0759 |

41,09 |

69,76 |

|

68,633 |

0,0727 |

38,50 |

62,60 |

|

73,72 |

0,0727 |

38,50 |

62,60 |

|

Масса нативного белка 0,9106 г, содержание сухих веществ в белке 11,58 % |

|||

|

0 |

9,7703 |

98,92 |

9165,56 |

|

5,733 |

8,3294 |

98,73 |

7799,10 |

Окончание табл. 2

|

1 |

2 |

3 |

4 |

|

10,333 |

7,2614 |

98,55 |

6786,27 |

|

15,433 |

6,0229 |

98,25 |

5611,75 |

|

20,933 |

4,9194 |

97,86 |

4565,26 |

|

25,633 |

4,0049 |

97,37 |

3698,00 |

|

30,567 |

2,9572 |

96,43 |

2704,43 |

|

35,400 |

2,0223 |

94,79 |

1817,83 |

|

40,967 |

1,2507 |

91,57 |

1086,09 |

|

45,867 |

0,7423 |

85,79 |

603,95 |

|

50,833 |

0,4331 |

75,65 |

310,73 |

|

55,567 |

0,2833 |

62,78 |

168,66 |

|

60,800 |

0,2111 |

50,05 |

100,19 |

|

65,100 |

0,1871 |

43,64 |

77,43 |

|

70,767 |

0,1765 |

40,26 |

67,38 |

|

75,400 |

0,1738 |

39,33 |

64,82 |

|

Масса нативного белка 1,2688 г, содержание сухих веществ в белке 11,58 % |

|||

|

0 |

10,1558 |

98,55 |

6812,14 |

|

5,300 |

8,6752 |

98,31 |

5804,43 |

|

10,000 |

7,5329 |

98,05 |

5026,97 |

|

15,667 |

6,3323 |

97,68 |

4209,83 |

|

20,667 |

5,2840 |

97,22 |

3496,34 |

|

25,333 |

4,1938 |

96,50 |

2754,34 |

|

30,233 |

3,2821 |

95,52 |

2133,83 |

|

35,867 |

2,3972 |

93,87 |

1531,56 |

|

40,467 |

1,6630 |

91,16 |

1031,85 |

|

45,367 |

1,0555 |

86,08 |

618,38 |

|

50,400 |

0,5823 |

74,77 |

296,32 |

|

55,033 |

0,3212 |

54,26 |

118,61 |

|

60,233 |

0,2557 |

42,54 |

74,03 |

|

65,300 |

0,2461 |

40,30 |

67,50 |

|

70,967 |

0,2411 |

39,06 |

64,10 |

-■-Эксперимент (массаденатурированного белка 0,3861 г)

—о—Эксперимент (массаденатурированного белка 0,9106 г)

—•—Эксперимент (массаденатурированного белка 1,2688 г)

Рис. 7. Зависимость влажности смеси вода – денатурированный белок от времени сушки при температуре сушильного агента 60 °С

а

Рис. 8. Морфология структурообразования белка после сушки при температуре сушильного агента 60 °С:

а – пленка нативного белка после испарения дистиллированной воды: б – пленка денатурированного белка после испарения дистиллированной воды

б

Характер зависимости «влажность – время сушки» (рис. 7) соответствует приведенным выше жидким растворам. Однако влажность в конце сушки является высокой – порядка ~39 %. Это можно объяснить денатурацией, которая привела к агрегации частиц белка в более крупные, с образованием хлопьев, что в свою очередь послужило причиной изменения свойств и перераспределения содержания свободной и связанной влаги в материале.

Морфология структурообразования белка в конце сушки приведена на рисунке 8. Нативный белок, размешенный в дистиллированной воде, после сушки представляет собой сплошную тонкую мутную пленку, приклеенную ко дну чашки Петри, представляющей собой инертную поверхность. Пленка денатурированного белка является прозрачной, изрезанной, неравномерной по толщине и по поверхности чашки Петри и с четко выраженными неровностями.

Заключение. Выполнен анализ зависимости «влажность раствора – время сушки» для высоковлажных материалов и жидких растворов. Для высоковлажных материалов кривая «влажность – время сушки» состоит из трех периодов: прогрев материала, 1-й и 2-й периоды сушки – и является пологой в 1-м периоде сушке. Для жидких растворов период прогрева отсутствует, а удаление свободной влаги в 1-м периоде соответствует двум участкам на данной кривой. Пер- вый участок характеризуется незначительным изменением влажности за очень длительный промежуток времени и второй – резким изменением влажности за малый промежуток времени. Морфология структурообразования белка в конце сушки показала, что нативный белок, размешенный в дистиллированной воде, после сушки представляет собой сплошную тонкую мутную пленку, а пленка денатурированного белка является прозрачной, изрезанной, неравномерной по толщине и по поверхности, с четко выраженными неровностями. Предложено дополнить исследование кинетики сушки жидких растворов с концентрацией сухих веществ менее 10 % графической зависимостью «влажность раствора – время сушки».

Список литературы Изменение влажности жидких растворов при сушке

- Лыков А.В. Теория сушки. М.: Энергия, 1968. 472 с.

- Tavakolipour H. Drying Kinetics of Pistachio Nuts (Pistacia vera L.) // World Applied Sciences Journal 12 (9): 1639-1646, 2011.

- Both E.M., Tersteeg S.M.B., Boom R.M., Schutyser M.A.I. Drying kinetics and viscoe-lastic properties of concentrated thin films as a model system for spray drying // Colloids and Surfaces A 585, 2020. DOI: 10.1016/j.colsurfa. 2019.124075.

- Некоторые кинетические особенности сушки жидких дисперсных продуктов на твердых подложках / А.Н. Пахомов [и др.] // Международный научно-исследовательский журнал. 2017. № 11 (65). Ч. 4. С. 63-66. DOI: 10.23670/IRJ.2017.65.052.

- Моделирование кинетики сушки с анализом 1. характеристик процесса / А.В. Зыков [и др.] // Международный научно-исследователь- 2. ский журнал. 2020. № 11 (101). Ч. 1. С. 127133. DOI: 10.23670/IRJ.2020.101.11.021.

- Исследование процесса сушки раститель- 3. ного сырья / А.В. Зыков [и др.] // Международный научно-исследовательский журнал. 2020. № 11 (101). Ч. 1. С. 134-139 DOI: 10.23670/IRJ.2020.101.11.022.

- Уланбек К.А., Кочнева С.В. Разработка малогабаритной распылительной сушилки для 4. сушки термолабильных пищевых продуктов // Известия Кыргызского государственного технического университета им. И. Раз-закова. 2020. № 3 (55). С. 385-389.

- Долинский А.А., Малецкая К.Д. Распылительная сушка. М., 2015. 590 с. 5.

- Короткова Т.Г, Данильченко А.С. Применение математической модели нестационарного испарения жидких растворов для описания кинетики сушки фильтрата пивной дробины // Вестник КрасГАУ. 2021. № 7. 6. С. 204-210. DOI: 10.36718/1819-4036-20217-204-210.

- Короткова Т.Г. Данильченко А.С., Исто-шина Н.Ю. Исследование кинетики сушки пивной дробины // Известия вузов. Пище- 7. вая технология. 2020. № 4. С. 80-83. DOI: 10.26297/0579-3009.2020.4.19.

- Короткова Т.Г., Данильченко А.С. Совершенствование технологии переработки пивной дробины в сухую кормовую добавку // Известия вузов. Пищевая технология. 8.2021. № 1. С. 59-62. DOI: 10.26297/05793009.2021.1.14. 9.

- Данильченко А.С., Короткова Т.Г, Ксандо-пуло С.Ю. Кинетика испарения модельного раствора послеспиртовой барды, содержащего белок, масло и сахар // Известия вузов. Пищевая технология. 2018. № 1. С. 87-90.

- Данильченко А.С., Короткова Т.Г, Ксандопуло С.Ю. Кинетика процесса испарения дистиллированной воды при сушке смеси вода - белок в изотермических условиях // Известия вузов. Пищевая технология. 2018. № 4. С. 64-67.