Экспериментальные исследования трибологических параметров функциональных покрытий силовых гидроцилиндров

Автор: Жачкин С.Ю., Трифонов Г.И.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса (технические науки)

Статья в выпуске: 3 (98), 2025 года.

Бесплатный доступ

В работе представлены результаты экспериментальных исследований трибологических параметров функциональных покрытий силовых гидроцилиндров, а именно коэффициента трения и износостойкости. Актуальность работы обусловлена необходимостью повышения эффективности, надежности и долговечности силовых гидроцилиндров, а также развитием технологий и материалов в области трибологии. Для получения данных по итогу экспериментов было использовано специальное сертифицированное оборудование. Получена графическая интерпретация зависимости коэффициента трения от типа покрытия и условий эксплуатации гидроцилиндров. Представлено количественное исследование износа стандартных и композитных покрытий. Сделан вывод о том, что покрытие из композита на основе хрома демонстрирует более высокие показатели износостойкости по сравнению с другими покрытиями, наносимые на рабочие поверхности штоков гидроцилиндров.

Композитные покрытия, коэффициент трения, износ, технологические режимы, гидроцилиндр

Короткий адрес: https://sciup.org/142245673

IDR: 142245673 | УДК: 621.357.74 | DOI: 10.53980/24131997_2025_3_43

Текст научной статьи Экспериментальные исследования трибологических параметров функциональных покрытий силовых гидроцилиндров

Одни из самых ненадежных частей гидравлической системы сельскохозяйственной техники – силовые гидроцилиндры исполнительных механизмов. На их долю приходится около 40 % всех отказов в работе гидросистемы. Исследования показали, что причины сбоев делятся следующим образом: 70 % – проблемы с уплотнителями гидроцилиндров, 24 % – изгиб штоков, 45 % – образование задиров на рабочих поверхностях штоков и гильз, 1,5 % – обрыв поршней и проушин [1–3].

В современном производстве гидроцилиндров для сельскохозяйственной техники применяются стали различных марок.

На практике наиболее широко используются такие стали, как 30ХГСА и 40Х, что обусловлено необходимостью обеспечения высоких показателей твердости, износостойкости и коррозионной устойчивости [4–6].

Принимая во внимание условия эксплуатации сельскохозяйственной техники, можно с уверенностью утверждать, что силовые гидроцилиндры, как и прочие ключевые компоненты и механизмы, должны соответствовать строгим критериям, таким как высокая прочность, термостойкость и ремонтопригодность. Интеграция в процесс их восстановления и упрочнения сопрягаемых технологий позволит достичь поставленных целей. Однако становится очевидным, что технологический процесс будет занимать больше времени, что, несомненно, приведет к увеличению себестоимости изделия.

Большинство исследователей, изучающих проблематику производства и восстановления сельскохозяйственной техники, сходятся во мнении, что существует прямая корреляция между сроком службы гидроцилиндра и качеством его изготовления, а также последующей сборки в составе машин. В соответствии с разработанными технологическими рекомендациями и ГОСТ 16514-96 к элементам гидроцилиндров предъявляются высокие требования по их износостойкости.

После проведения механической обработки штоки гидроцилиндров (рис. 1) должны соответствовать установленным требования и техническим условиям:

-

- допускается отклонение от прямолинейности оси штока, не превышающее 0,03 мм на длине 500 мм;

-

- отклонение рабочей поверхности штока от поверхности шейки, на которую устанавливается поршень, не должно превышать 0,01 мм;

-

- неперпендикулярность торца, на который опирается поршень, к поверхности посадочной шейки допускается 0,01/100;

-

- поверхность штока должна быть идеально чистой, с шероховатостью не более 0,04 мкм по шкале Ra. После этого поверхность штока подвергается хромированию и полировке.

Учитывая вышесказанное, была определена цель настоящих исследований.

Целью настоящего исследования является проведение комплексного экспериментального анализа трибологических характеристик покрытий, наносимых на рабочие поверхности гидроцилиндров. В рамках данной работы планируется детальное изучение таких ключевых параметров, как коэффициент трения и износостойкость покрытий. Это позволит выявить их влияние на эксплуатационные свойства гидроцилиндров, а также определить оптимальные режимы нанесения и эксплуатации покрытий для обеспечения максимальной долговечности и эффективности работы оборудования.

Рисунок 1 – Внешний вид серийных гидроцилиндров

Материалы и методы исследования

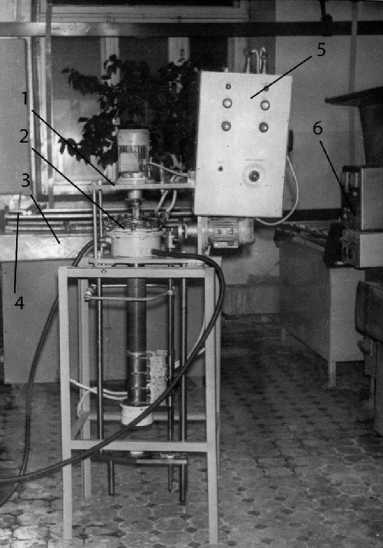

Износостойкость полученных стандартных и композитных покрытий измерялась согласно ГОСТ 23.224-86 на специальном оборудовании – машине трения МИ-1М (рис. 2). С целью получения объективных данных на основе сравнительного анализа испытания проводились на стальных образцах со стандартным гальваническим покрытием, с композитным покрытием на основе хрома и без покрытия [7, 8].

Также проводился анализ полученной структуры композитных покрытий, поскольку для гидроагрегатов промышленность выставляет жесткие требования по герметичности.

Рисунок 2 – Модернизированная машина трения МИ-1М

С целью получения достоверных данных был использован стенд СТО1А (рис. 3), который проводит натурную имитацию работы гидравлических систем. Скорость вращения составляла 600 мин-1, начальное усилие его осевого прижима – 18 МПа.

Рисунок 3 – Экспериментальная установка

Основными элементами разработанной установки являются (см. рис. 3):

-

1) головка;

-

2) рама;

-

3) бак;

-

4) фильтр;

-

5) шкаф для электрооборудования;

-

6) источник тока.

В ходе всех испытаний осуществлялось измерение момента трения интегратора с использованием датчиков электрического сопротивления, которые были подключены к модулям аналого-цифрового ввода ADAM 4017 и преобразователя интерфейса ADAM 4520. Пирометр также присутствовал при проведении испытаний покрытий ввиду необходимости определения и контроля температуры в зоне трения. Пары трения, подвергаемые износу, подбирались в соответствие с размерами колодки и диска. Для имитации работы штоков гидроцилиндров колодки и ролики изготавливались из стали 40Х.

Нанесение композитных покрытий на основе хрома с вышеописанными технологическими показателями обеспечивалось за счет установки, которая была спроектирована и сконструирована специально для указанных целей исследования. Эта установка уникальна тем, что позволяет регулировать давление инструмента на осаждаемые слои композита. В отличие от аналогов и прототипа здесь можно контролировать технологические режимы осаждения [7].

Общий вид установки показан на рисунке 3.

Технические данные экспериментальной установки:

максимальный диаметр обрабатываемых образцов, мм - 50;

максимальная длина образцов, мм - 150;

частота вращения шпинделя, об/мин - 0 - 100;

число двойных ходов инструмента, дв.х./мин - 0 - 200;

регулирование температуры, К - 300 - 363;

регулирование напряжения, В - 0 - 24;

регулирование силы тока, А - 0 - 630;

регулирование межэлектродного зазора, мм - 40 - 100;

регулирование давления инструмента, МПа - 0 - 5.

Результаты исследований и их обсуждение

Элементы гидроцилиндров функционируют преимущественно в условиях абразивного износа. Стальные образцы стандартизированных размеров подвергались хромированию при следующих технологических режимах.

Образцы для исследований хромировались на следующих режимах:

Серия 1 (стандартное хромирование) [9, 10]:

плотность тока, кА/м25

температура электролита, °С55

Серия 2 (нанесение композитного покрытия):

плотность тока, кА/м210

температура электролита, °C54

давление инструмента, МПа1,0

скорость главного движения, мин-1 2,5-3,5

cкорость вспомогательного движения, мин-180-90

Все образцы, которые подвергались нанесению композитного и стандартного покрытия на основе хрома, предварительно подвергались специальной обработке, а после формирования покрытий проводились испытания на износостойкость.

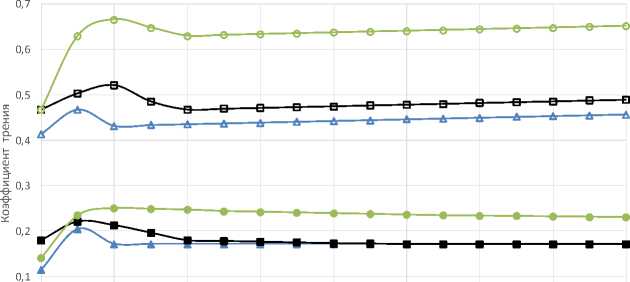

Для обработки на технологических режимах серии 1 и 2 было назначено четыре штока. База нагружения составила N = 3,6·104, при этом испытания проводились на натурной типовой конструкции узла трения. В итоге была получена графическая интерпретация зависимости коэффициента трения от типа покрытия и условий эксплуатации (рис. 4).

1 2 3 1* 2* 3*

0,5

3 3,5 4

Количество циклов, х 10 4

-

1, 1* – Р = 18,8 МПа; 2, 2* – Р = 42,3 МПа; 3, 3* – Р = 84,3 Мпа;

-

1, 2, 3 – хромовые покрытия по серийной технологии;

1*, 2*, 3* – композитные покрытия на основе хрома

Рисунок 4 – Зависимость коэффициента трения по бронзе от наработки гидроцилиндров при различных нагрузках и частоте колебаний v = 0,5 Гц

Определено, что коэффициент трения у композитных слоев снижается в 2,45 - 2,66 раза по сравнению со стандартными покрытиями, что напрямую связано с повышением твердости покрытий [10].

Интенсивность изнашивания исследуемых пар при разных удельных нагрузках на базе N = 1 х 10 6 колебаний:

тело/контртело (без покрытия) при нагрузке 18,8 МПа - 0,00106 ^ 0,00175 мкм/км, а при нагрузке в 42,3 МПа - 0,00532 ^ 0,0259 мкм/км, при этом у тела/контртело (с композитным покрытием) при нагрузке 18,8 МПа - 0,00084 ^ 0,00095 мкм/км, а при нагрузке в 42,3 МПа -0,00434 ^ 0,00465 мкм/км. Результаты количественного анализа износа представлены в таблице.

Таблица Количественное исследование износа

|

Путь испытаний (км) |

Износ (мг) |

||||||||

|

образец |

контртело |

||||||||

|

со смазкой |

без смазки |

со смазкой |

без смазки |

||||||

|

стандарт |

s о о |

стандарт |

s о о |

стандарт |

s о о |

стандарт |

s о о |

||

|

0,4 |

1 га s С О ОО S ОО CD |

1,1 |

0,3 |

1,3 |

0,4 |

1 |

0,4 |

2 |

1,9 |

|

0,8 |

1,7 |

0,4 |

2 |

0,6 |

1,9 |

0,6 |

2,9 |

2,2 |

|

|

1,2 |

2,3 |

0,6 |

2,8 |

0,7 |

2,8 |

0,8 |

4,1 |

2,5 |

|

|

1,6 |

2,9 |

0,8 |

3,6 |

1,1 |

3,7 |

1 |

6,5 |

2,7 |

|

|

2 |

3,5 |

0,9 |

4,7 |

1,4 |

4,9 |

1,1 |

9,9 |

2,9 |

|

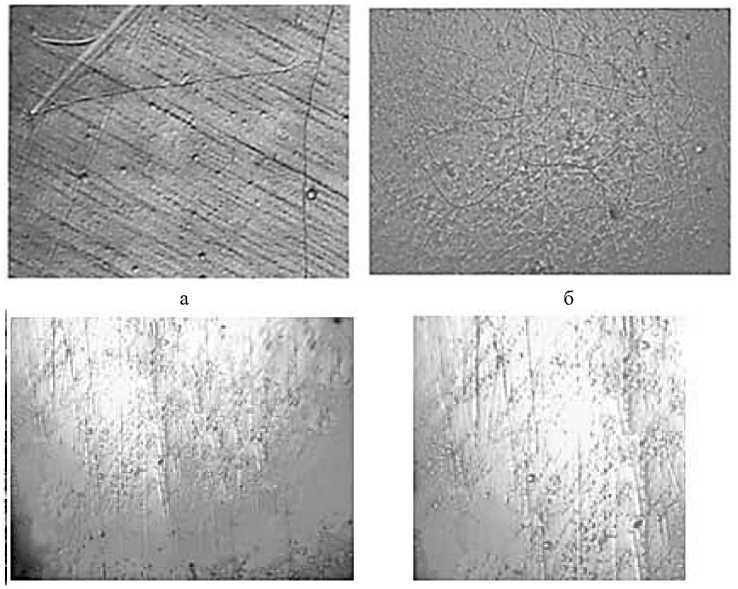

Для детального исследования структуры получаемых покрытий были изготовлены микрошлифы. Их изображения представлены на рисунке 5. Толщина покрытия на образцах достигала 400 мкм. Отметим, что при относительно большой толщине покрытия формируемые покрытия обладают сжимающимися остаточными покрытиями.

В результате визуального сопоставления структуры традиционных покрытий (рис. 5 а, б) и композитных покрытий на основе хрома (рис. 5 в, г) было установлено, что у полученных композитных слоев отсутствуют какие-либо деформации, когда у стандартных покрытий они находятся на недопустимом уровне.

Кроме того, полученный композит характеризуется значительной плотностью. Это заключение базируется на том, что в нанокомпозитном покрытии, выполненном на основе хрома, присутствуют нанодисперсные включения оксида алюминия [11, 12]. Этот факт обусловливает наличие центров кристаллизации в процессе формирования композитных слоев покрытия.

в

г

Рисунок 5 – Структуры поверхностей покрытий: а – стандартное покрытие * 88 раз;

б – стандартное покрытие * 220 раз; в – композитное покрытие * 88 раз;

г – композитное покрытие * 220 раз

Заключение

В результате анализа данных становится очевидным, что с возрастанием нагрузок происходит интенсификация процесса износа. Установлено, что при приближении к критическим значениям нагрузки интенсивность изнашивания композитных покрытий на основе хрома оказывается несколько ниже, чем у серийной пары трения [13, 14].

Исследование данных, представленных в таблице, позволяет сделать вывод о том, что покрытие из композита на основе хрома демонстрирует высокие показатели износостойкости по сравнению с другими покрытиями. В частности, без использования смазки образец демонстрирует увеличение износостойкости в 2,14 раза, а контртело – в 2,2 раза. При использовании смазки эти показатели увеличиваются до 2,22 и 2,12 раза соответственно.