Энергозатраты процесса плавления базальта Енхорского месторождения

Автор: Шишулькин С.Ю., Чан Ф.Л., Старинский И.В., Шайдоров А.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Теплофизика и теоретическая теплотехника (технические науки)

Статья в выпуске: 3 (94), 2024 года.

Бесплатный доступ

Процесс плавления всегда сопровождается затратами энергии и ее потерями, то, насколько он эффективен, определяется в первую очередь именно показателем энергоэфеективности. В работе даны результаты исследования энергозатрат процесса плавления базальта Енхорского месторождения в плазменном трехфазном сериесном реакторе и получения минеральных волокон из базальта. Главными преимуществами базальтового волокна являются низкая стоимость, высокая термостойкость, низкая теплопроводность, экологическая безопасность. Помимо экспериментальных данных об энергозатратах проведен расчет данных затрат и определен состав системы в условиях термодинамического равновесия. Расчет удельных энергозатрат выполнен с помощью программного комплекса TERRA. Также в статье приводится анализ полученных данных и их сравнение, отражены основные фазовые превращения в расплаве.

Базальт, удельные энергозатраты, расплав, электрическая мощность, плазменный реактор, минеральные волокна

Короткий адрес: https://sciup.org/142242283

IDR: 142242283 | УДК: 666.193 | DOI: 10.53980/24131997_2024_3_109

Текст научной статьи Энергозатраты процесса плавления базальта Енхорского месторождения

В настоящее время производство строительных теплоизоляционных материалов постоянно возрастает, в том числе растет и применение материалов на основе минеральных волокон [1]. Традиционные технологии изготовления минеральных волокон базируются на способах плавления природного минерального сырья, таких как базальт, силикаты и др., при относительно невысоких температурах плавления. Далее естественным способом производится вытягивание расплава в минеральные волокна с одновременным охлаждением полученных волокон. Базальт имеет температуру плавления от 1500 до 1800 К [2, 3]. Главными преимуществами базальтового волокна являются низкая стоимость, высокая термостойкость, низкая теплопроводность, экологическая безопасность [4-6]. Кроме того, базальтовые волокна негорючи, обладают высокой химической стабильностью [7, 8], хорошей устойчивостью к атмосферным воздействиям, воздействию щелочей и кислот, базальтовые волокна можно использовать от очень низких температур (около -200 °С) до сравнительно высоких температур (600 °С) [9, 10].

При получении минеральных волокон из базальта плазменным способом процесс можно разделить на два этапа: этап первый расплавление базальта в плазменном энергетическом реакторе, этап второй – получение волокон в камере волокнообразования. Первый этап получения расплава из базальта в реакторе очень важен для энергоэффективности всей установки в целом, так как основным потребителем энергии является реактор, кроме того, на первом этапе задается состав и качество будущих волокон, получаемых на втором этапе [11 - 13]. Для получения оптимальных режимов плавления базальта необходимо произвести предварительные расчеты высокотемпературной плавки сырья. Для этого возможно применение компьютерного комплекса TERRA [14].

Цель данной работы состоит в определении энергозатрат на процесс плавления базальта Енхорского месторождения и их сравнении с расчетными данными.

Материалы и метод исследования

Для моделирования предельно равновесных состояний веществ был применен программный комплекс TERRA. Для расчета в программный комплекс TERRA вносят исходный состав вещества со следующими параметрами: химическая формула, предел аппроксимации термодинамических функций T min , T max , энтальпия образования H°(298K), а также семи коэффициентов для приведенного термодинамического потенциала Фi (T) (φ1 – φi). Каждому индивидуальному веществу, находящемуся в базе данных программного комплекса ТЕРРА, соответствует одно или несколько комплектов свойств, в которые помимо перечисленных термодинамических функций входят параметры функций Леннарда - Джонса для расчета теплофизических констант (коэффициенты теплопроводности, вязкости, диффузии) многокомпонентных газовых смесей [15].

Удельные энергозатраты на процесс плавления базальта слагаются из энергии для нагревания сырья от исходной температуры до температуры плавления, приводящего к химическим превращениям, для установления термодинамического равновесия в системе, и рассчитываются по следующей формуле:

Q yg = (1 равн —1 исх )/3600, кВт-ч/кг, (1)

где I исх и I равн – полная энтальпия, находящегося в исходном и равновесном состояниях.

Энтальпия вещества в равновесном состоянии определяется расчетным методом в программном комплексе TERRA.

Энтальпия вещества при исходных температуре и давлении определяется выражением: /исх = ЛН^Т о^исх + J 0 Cp(T)dT, (2)

-

J 1 исх

где АН ° (Т о ) исх — энтальпия при стандартной теплоте образования рабочего тела; Т о = 298,15 K -стандартная температура; T исх – исходная температура процесса, при которой реагенты поступают в зону реакции.

При равенстве T исх = T о , выражение будет иметь вид:

1 исх = Н/(298) исх.. (3)

Энтальпия при начальных давлении и температуре определяется исходной энтальпией I исх всех компонентов исходного вещества. К основным компонентам базальта SiO 2 , CaO, Na 2 O, MgO, Al 2 O 3 , K 2 O, Fe 2 O 3 , TiO 2 и прочие материалы [16 - 20]:

∆H f 0(298) исх = ∆H f 0(298) SiO2 + ∆H f 0(298) TiO2 + ∆H f 0(298) Fe2O3 + ∆H f 0(298) MgO + ∆H f 0(298) Na2O + ∆H f 0(298) K2O + ∆H f 0(298) Al2O3 + ∆H f 0(298) CaO\

Экспериментальное определение плазменной плавки базальта Енхорского месторождения проводилось на опытно-промышленной плазменной установке [21], представленной на рисунке 1.

Рисунок 1 – Опытно-промышленная плазменная установка

Опытно-промышленная плазменная установка имеет производительность до 50 кг/ч. Основу данной установки составляет плазменный трехфазный сериесный реактор, работающий от системы трехфазного переменного тока, в котором можно получать температуры от 1000 до 2500 °С с регулированием температуры в указанных пределах.

Результаты исследования и их обсуждение

Исходная энтальпия компонентов, рассчитанная по формуле (3), была равна I исх = 11185,9 кДж/кг.

Удельные энергозатраты Q уд при различных температурах рассчитывали с учетом массовых долей каждого компонента смеси или исходного вещества [22, 23]. Базальт Енхорского месторождения имел массовый состав: SiO 2 = 0,4255; Al 2 O 3 =0,1737; TiO 2 = 0,0112; Fe 2 O 3 = 0,2151; CaO = 0,0358; MgO = 0,0542; Na 2 O = 0,0322; К 2 О = 0,0522.

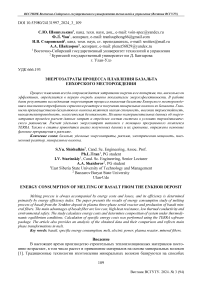

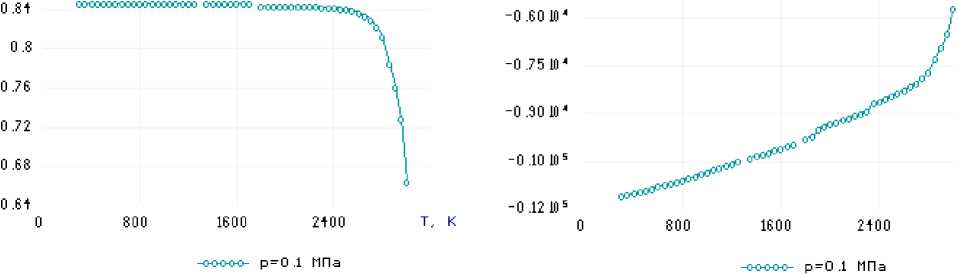

Результаты расчета в программном комплексе TERRA даны в таблице 1, а также на рисунках 2 и 3, где рисунок 2 показывает количество конденсированной фазы и польные энтальпии плавления енхорского базальта в зависимости от температуры, рисунок 3 демонстрирует изменение состава конденсированной фазы базальта Енхорского месторождения.

Таблица 1

|

Температура нагрева, K |

Состав базальта, % |

||||||

|

Fe 2 O 3 |

Al 2 O 3 |

CaSiO 3 |

MgSiO 3 |

SiO 2 |

K 2 Si 4 O 9 |

Na 2 Si 2 O 5 |

|

|

1000 |

10,9 |

17,5 |

7,7 |

13,1 |

17,5 |

8,5 |

8,4 |

|

1200 |

10,9 |

17,5 |

7,7 |

13,1 |

18,7 |

8,5 |

8,4 |

|

1400 |

10,9 |

17,5 |

5,1 |

13,1 |

19,8 |

8,5 |

8,4 |

|

1500 |

10,9 |

17,5 |

5,1 |

13,1 |

19,8 |

8,5 |

8,4 |

|

1600 |

10,9 |

17,5 |

5,1 |

13,1 |

19,8 |

8,5 |

8,4 |

|

1800 |

8,2 |

17,5 |

6 |

13,1 |

23,6 |

8,5 |

8,3 |

|

2000 |

8,2 |

17,5 |

7,1 |

13,1 |

20,4 |

8,5 |

8,3 |

|

2200 |

8,2 |

17,5 |

7,1 |

13,1 |

18,5 |

8,5 |

8,2 |

|

2400 |

8,2 |

17,5 |

7,1 |

13,1 |

19,2 |

8,2 |

8,2 |

|

2600 |

8,2 |

17,5 |

7,1 |

13,1 |

21,5 |

7,1 |

6,0 |

|

2800 |

10,5 |

17,5 |

7,1 |

13,1 |

22,5 |

4,1 |

2,0 |

|

3000 |

9,4 |

17,5 |

7,1 |

13,1 |

19,1 |

0 |

0 |

0.88

-0 45 Ш4

I к Д ж х к г

а)

б)

Рисунок 2 – Количество конденсированной фазы (а), полная энтальпия плавления (б) базальта

Енхорского месторождения

Рисунок 3 – Состав конденсированной фазы базальта Енхорского месторождения

Состав конденсированной фазы базальта Енхорского месторождения

Расчеты энергозатрат в диапазоне температур от 1000 до 3000 К показали, что концентрации оксида алюминия Al 2 O 3 составила 17,5 %. В области температур Т=1000 - 1800 К концентрация оксида кремния SiO 2 медленно возрастала с 17,5 до 23,6 %, затем начинала снижаться и при Т=2200 К составляла 18,5 % и далее снова увеличивалась до 22,5 % (Т=2800 К). Силикат кальция CaSiO 3 уменьшился с 7,7 до 5,1 % в интервале температур 1000 - 1700 К, затем начиная 112

с температуры Т=1800 К увеличился до 7,1 % и остался постоянным вплоть до 3000 К. Концентрация метасиликата магния MgSiO 3 была постоянна и равнялась 13,1 %. Концентрация тетрасиликата калии K 2 Si 4 O 9 равнялась 8,5 %, с температуры 2400 К концентрация постепенно снижалась до нуля. Концентрация метасиликат натрия Na 2 Si 2 O 5 равнялась 8,4 %, начиная с температуры 1800 К постепенно снижалась до нуля.

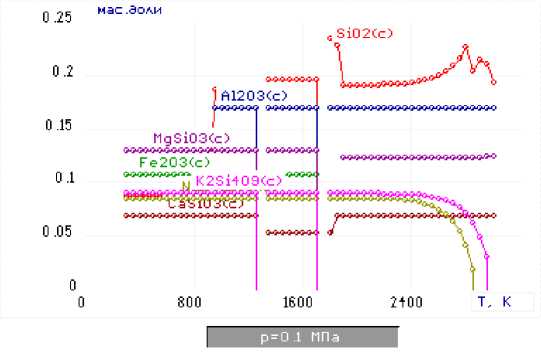

Удельные энергозатраты Q уд и минимальная электрическая мощность P эл , необходимая для расплавления 40 кг исходного сырья, распределены по температурам от 1000 до 3000 К с шагом 100 К (рис. 4, табл. 2).

Таблица 2 Зависимость удельных энергозатрат от температуры плавления базальта

|

Т, К |

1000 |

1200 |

1400 |

1500 |

1600 |

1800 |

2000 |

2200 |

2400 |

2600 |

2800 |

3000 |

|

Q уд , кВт/кг |

0,37 |

0,45 |

0,52 |

0,55 |

0,58 |

0,67 |

0,8 |

0,87 |

1,0 |

1,1 |

1,3 |

1,8 |

|

P эл , кВт |

14,8 |

18,0 |

20,8 |

22,0 |

23,2 |

26,8 |

32,0 |

34,8 |

40,0 |

44,0 |

52,0 |

72,0 |

Рисунок 4 – Температурная зависимость удельных энергозатрат при плавлении базальта Енхорского месторождения

Как видно из таблицы 2 и рисунка 4, удельные энергозатраты увеличивались при возрастании температуры. Достаточная для производства базальтовых волокон температура расплава находилась в пределах 1500 К. Удельные энергозатраты для данной температуры при плавлении базальта Енхорского месторождения составили Q уд = 0,55 кВт×ч/кг (Т=1500 К).

Для подтверждения рассчитанных энергозатрат в практике 40 кг енхорского базальта плавили в течение 1 ч. Все параметры напряжения и тока во время плавки показаны в таблице 3.

Таблица 3

Практические параметры напряжении и тока по времени

|

Время, ч, мин |

Время действия нагрузки, мин |

U 1 , В |

U 2 , В |

U 3 , В |

I 1 , А |

I 2 , А |

I 3 , А |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

13,01 |

12 |

240 |

240 |

220 |

20 |

20 |

20 |

запуск |

|

13,13 |

2 |

240 |

240 |

240 |

30 |

30 |

30 |

- |

|

13,15 |

3 |

220 |

220 |

220 |

50 |

50 |

50 |

- |

|

13,18 |

3 |

170 |

170 |

170 |

55 |

55 |

55 |

- |

|

13,21 |

10 |

170 |

170 |

170 |

70 |

70 |

70 |

- |

|

13,31 |

1 |

220 |

220 |

220 |

70 |

70 |

70 |

- |

Продолжение таблицы 1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

13,32 |

2 |

170 |

180 |

180 |

70 |

70 |

70 |

- |

|

13,34 |

5 |

170 |

180 |

170 |

90 |

90 |

90 |

- |

|

13,39 |

3 |

150 |

150 |

150 |

80 |

90 |

85 |

- |

|

13,42 |

2 |

240 |

220 |

240 |

70 |

70 |

70 |

- |

|

13,44 |

2 |

170 |

170 |

170 |

85 |

90 |

85 |

- |

|

13,46 |

2 |

200 |

180 |

200 |

110 |

110 |

110 |

- |

|

13,48 |

5 |

180 |

190 |

190 |

130 |

130 |

130 |

- |

|

13,53 |

1 |

240 |

240 |

240 |

120 |

120 |

120 |

- |

|

13,54 |

5 |

180 |

170 |

170 |

130 |

130 |

130 |

- |

|

13,59 |

2 |

200 |

200 |

200 |

115 |

120 |

125 |

- |

|

14,01 |

3 |

160 |

170 |

170 |

120 |

120 |

125 |

- |

|

14,04 |

1 |

170 |

170 |

170 |

130 |

130 |

130 |

- |

|

14,05 |

- |

- |

- |

- |

- |

- |

- |

слив расплава |

Силовые электроды плазменной установки в рабочем состоянии короткозамкнуты через расплав по схеме треугольник, поэтому фазное напряжение Uф=U, а фазный ток Iф=I/1,73. Таким образом, используя данные таблицы 3, рассчитали электрическую мощность установки по фор- муле:

P = U ф1• I ф1• cosφ 1 + U ф2• I ф2• cosφ 2 + U ф3• I ф3• cosφ 3

Коэффициент мощности реактора составил cosφ=0,95. Принимаем, что для трех фаз cosφ 1 =cosφ 2 =cosφ 3 =0,95. Также для определения потребляемой мощности учитывали время работы установки в данном режиме.

В результате расчета экспериментально определенная электрическая мощность при плавлении 40 кг енхорского базальта в плазменном трехфазном сериесном реакторе составила 24956,72 кВт∙ч, а удельные часовые энергозатраты при плавлении 1 кг енхорского базальта составили 0,624 кВт∙ч/кг.

Общее время работы установки составило 1 ч 04 мин, или 1,067 ч. Таким образом, удельные энергозатраты составили 0,624/1,067=0,585 кВт/кг, что соответствовало рассчитанным ранее значениям удельных затрат. Разность теоретически определенных и экспериментальных энергозатрат (0,038 кВт/кг) объясняется потерями тепла в окружающую среду через систему охлаждения и с отведенными газами из реактора.

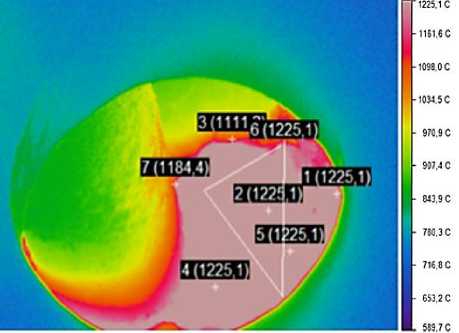

При плавлении базальт необходимо было нагреть до температуры жидкотекучести (≈1500 К). Термоактивационная зона в камере плазменного электрического реактора изучали тепловизионным способом с последующим картированием высокотемпературном тепловизором модели mcs-640 фирмы LumaSpec. Температура в конце процесса плавления показана на рисунке 5.

Рисунок 5 – Диапазон температуры расплава в реакторе

Анализ данных, представленных на рисунке 5, позволил сделать заключение о том, что температура расплава в конце плавления составляла 1225 °С, или 1522 К.

Слив расплава производился в штатном режиме. Базальтовое волокно соответствовало физико-механическим характеристикам, например показателям теплопроводности и плотности.

Заключение

Исследования по получению расплава базальта Енхорского месторождения в плазменном трехфазном сериесном реакторе позволили определить удельные энергозатраты и сопоставить их с расчетными данными (программный комплекс TERRA).

Как показал расчет плавления енхорского базальта, удельные энергозатраты лежат в пределах 0,52 - 0,67 кВт/кг (1400 - 1800 К), тогда необходимая суммарная электрическая мощность всей установки для полного расплавления 40 кг базальта Енхорского месторождения составит 20,8-26,8 кВт для данного диапазона температур.

Тепловизионным методом определена оптимальная для производства минеральных волокон температура расплава базальта Енхорского месторождения, которая составила 1500±30 К.

Экспериментом установлено, что удельные энергозатраты при нагревании расплава до температуры 1522 К составили 0,585 кВт/кг, а общая электрическая мощность, затраченная на плавление 40 кг базальта составила 24956,72 кВт∙ч, что незначительно отличается от расчетных данных и может быть объяснена потерями энергии в окружающую среду.

Список литературы Энергозатраты процесса плавления базальта Енхорского месторождения

- НурматовЖ.Т. Практическое значение базальтов и процесс плавления базальтового камня // Экономика и социум. - 2022. - № 12-2 (103). - С. 751-754.

- Рашидова Р.К., Хасанова Н.К. Анализ и расчет энергетических параметров базальтоплавиль-ной печи // Молодой учёный. - 2021. - С. 18-20.

- Строгонов К.В., НазаровМ.Н., Коркоц К.А. Разработка и физическое моделирование реактора плавления базальта // Вестник МЭИ. - 2020. - № 3. - С. 25.

- Basalt.today. 2020. - URL: https://basalt.today/ru/2020/06/23129/ (дата обращения: 15.08.2020). - Текст: электронный.

- Gutnikov S.I. [et al.]. Correlation of phase composition, structure, and mechanical properties of natural basalt continuous fibers // Natural Resources Research. - 2021. - Т. 30. - С. 1105-1119.

- Wei B., Cao H., Song S. Environmental resistance and mechanical performance of basalt and glass fibres // Mat. Sci. Eng. A Struct. - 2010 - Vol. 527. - Р. 4708-4715.

- Wei B., Cao H., Song S. Tensile behavior contrast of basalt and glass fibers after chemical treatment // Mater Des. - 2010 - Vol. 31. - Р. 4244-4250.

- Deak T., Czigany T. Chemical composition and mechanical properties of basalt and glass fibres-a comparison // Text Res. J. - 2009 - Vol. 79. - Р. 645-651.

- Meng Li, Dan Xing, Qing-Bin Zheng et al. Variation on the morphology and tensile strength of basalt fiber processed in alkali solutions // Construction and Building Materials. - 2022. - Vol. 335. - Р. 127512.

- Zhu L., Sun B., Gu B. Frequency features of basalt filament tows under quasi-static and high strain rate tension // J. Compos. Mater. - 2012. - Vol. 46. - P. 1285-1293

- Fiore V., Scalici T., Di Bella G., Valenza A. A review on basalt fiber and its composites // Compos Part B. - 2015 - Vol. 74. - P. 74-94.

- Singha K. A short review on basalt fiber // Int. J. Text. Sci. - 2012. - Vol. 4. - P. 19-28.

- Withers G.J., Yu Y., Khabashesku V.N. et al. Improved mechanical properties of an epoxy glassfiber composite reinforced with surface organomodified nanoclays // Compos Part B. - 2015. - Vol. 72. -P.175-182.

- 14.Буянтуев С.Л., Кондратенко А.С., Цыренов С.А. и др. Расчет процесса высокотемпературной плавки базальта Селендумского месторождения // Вестник БГУ. Химия. Физика. - 2014. - № 3. - С. 162-165.

- 15.Буянтуев С.Л., Кондратенко А.С., Шишулькин С.Ю. Исследование процессов фазовых превращений углей и получение углеродных наноматериалов в плазме электрического разряда в газе // Б.Б. Дамдинов, В.В. Сызранцев: тр. VI Междунар. конф. «Наноматериалы и технологии», V Междунар. конф. по материаловедению и II Междунар. конф. по функциональным материалам. - 2016. - С. 152-156.

- Нурматов Ж.Т., Курбанов А.А., Кобилов С.С-У и др. Тепловая обработка и изменение соответствующих показателей базальтов // Universum: технические науки. - 2021. - № 12-5. - С. 93.

- Рашидова Р.К., Ахмедович К.А., Алиев Т.И. и др. Термическая обработка и изменение собственных показателей базальтов // Землеведение. - 2020. - № 2 (2). - С. 1.

- Нурматов Дж.Т., Курбанов А.А., Рашидова Р.К. Сравнительный анализ физико-химических свойств базальтов Узбекистана и пути решения проблем выбора направлений переработки сырья // Землеведение. - 2019. - № 1 (1). - С. 59.

- Курбанов А.А., Нурматов, Ж.Т., Рашидова и др. Формирования жидкого базальта и его структурные особенности // Международный академический вестник. - 2019. - № 5. - С. 123-125.

- Niyazova S.M. [et al.]. Physicochemical properties of andesitic basalt mineral fibers // Glass and Ceramics. - 2022. - Vol. 79. - N 3. - P. 107-111.

- Патент RU 2764506. Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления / Буянтуев С.Л., Шишуль-кин С.Ю., Малых А.В., Иванов А.А., Педынин В.В. Патентообладатели: Федеральное государственное бюджетное образовательное учреждение высшего образования «ВосточноСибирский Государственный университет технологий и управления». - Заявл. 03.11.2020; опубл. 18.01.2022. - Бюл. № 2.

- Ватолин Н.А., ТрусовБ.Г., Моисеев Г.К. Термодинамическое моделирование в высокотемпературных неорганических системах. - М.: Металлургия, 1994. - 175 с.

- Чан Ф.Л., Буянтуев С.Л., Шишулькин С.Ю. и др. Исследование минеральных волокон, полученных путем смешения базальта и золошлаковой смеси с помощью электромагнитного технологического реактора // Вестник ВСГУТУ. - 2023. - № 1 (88). - С. 95-102.