К вопросу получения каменного литья из базальта местного месторождения электродуговым способом

Автор: Буянтуев С.Л., Кондратенко А.С., Буянтуев В.Т., Чан Ф.Л.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 4 (91), 2023 года.

Бесплатный доступ

В статье описываются изучение характеристик базальтов Енхорского месторождения Республики Бурятия и установление возможности его использования как местного сырья при производстве каменного литья. Исследование химического и гранулометрического состава пород выполнялось с помощью дисперсионно-гравиметрического, Уф-Вид-спектроскопического, микроскопического, а также рентгенофазового анализа. В ходе исследования были установлены действительная плотность, гранулометрический, элементный, химический и минералогический (РФА) состав базальта, а также вычислен модуль кислотности, составивший Mk=5,73, что позволяет получать базальтовое литье из однокомпонентной шихты. В электроплазменной установке получено каменное литье, заданной геометрической формы, представляющее собой стеклообразный расплав базальта. Таким образом, проведенное исследование свидетельствует о пригодности базальта для выработки из него расплава электроплазменным способом с дальнейшим получением каменного литья.

Базальт, плотность, гранулометрия, химический состав, модуль кислотности, рентгенофазовый анализ, литье

Короткий адрес: https://sciup.org/142240107

IDR: 142240107 | УДК: 691.213.2 | DOI: 10.53980/24131997_2023_4_87

Текст научной статьи К вопросу получения каменного литья из базальта местного месторождения электродуговым способом

При выработки качественного литья в первую очередь используют такие горные породы, как базальты, габбро-диориты, диабазы, дуниты, порфириты, гнейсы и т. д., находящие свое применение в строительной отрасли не только в виде облицовочных материалов, отсыпок и наполнителей для вяжущих, но и как сырье, имеющее подчас уникальные свойства для производства из него односоставного каменного литья. Наиболее широко применяемой горной породой для получения строительных и петрургических материалов является базальт, использующийся как монокомпонентное сырье для выплавки из него алюмосиликатных расплавов при производстве волокнистых теплоизоляционных материалов и каменного (базальтового) литья [1]. Строительные изделия, выработанные из расплава базальта, широко применяются в промышленности, что обусловлено рядом уникальных технологических свойств, связанных в первую очередь с высокой прочностью и коррозионной стойкостью, твердостью, а также низкими теплопроводностью и плотностью по сравнению с металлическим литьем [2]. Помимо таких, ставших уже традиционными, строительных теплоизоляционных материалов волокнистой структуры, как минераловатные изделия, из расплава базальта налажен выпуск литых изделий в виде труб, отводов, желобов и футеровочных плит для пульпо-, шламо- и золопро-водов. Базальт, как известно, обладает почти в три раза меньшей плотностью и в два раза большей твердостью, чем легированная высокосортная сталь. Поэтому срок службы трубопроводов, зафутерованных изнутри базальтовым литьем, увеличивается в 5–7 раз [3]. Цельнолитые трубы и желоба из каменного литья находят применение при гидросмыве золошлаковых смесей и окалин. Их, в частности, используют на угольных ТЭЦ, обогатительных фабриках и металлургических комбинатах [4]. Плитка из каменного литья находит свое применение в качестве выкладки футеровок газоходов, бункеров, очистителей, а также полов и желобов различного оборудования [5]. Литье из базальта, обладающее термостойкостью, находит применение в коксохимическом производстве [6].

Но, несмотря на обширную область применения каменного литья, его использование все же достаточно ограничено в связи с высокими стоимостными и технологическими факторами. Чтобы преодолеть данные недостатки, предпринимаются попытки как повышения производительности существующих плавильных установок (вагранки, ванные печи), так и поиска новых технических решений, а также использования местного доступного сырья, расположенного вблизи существующих производств [7]. Исходя из этих фактов и формируется цель исследования – изучение некоторых наиболее важных характеристик базальтов Енхорского месторождения Республики Бурятия и установление возможности его использования как потенциального местного сырья при производстве каменного литья.

Материалы и методы исследования

Объектом исследований служил базальт Енхорского месторождения Республики Бурятия. Химический и гранулометрический составы пород выполнялись с помощью дисперсионно-гравиметрического, спектроскопического, микроскопического и энергодисперсионного, а также рентгенофазового анализов. В работе использовалось следующее оборудование: колба Ле-Шателье Кандло (Россия); весы электронные Sigma-scale 100/0,001 (США); спектрометр ПЭ-5300 (Россия); растровый электронный микроскоп JSM-6510 LV JEOL (Япония); рентгенофазовый дифрактометр BRUKER (Германия).

Предварительно для определения степени пригодности базальта при его плавлении в плазменнодуговой печи определялись плотность и фракционный состав сырья [8]. Плотность вычислялась объемно-весовым способом с помощью колбы Ле-Шателье Кандло по формуле 1:

Р = 7 , (1) где m - масса базальта, г; v - объем вытесненной жидкости, см 3 .

Зерновой состав определялся на приборе механического рассеивания со стандартным набором сит (табл. 1).

Таблица 1 Гранулометрический состав базальта Енхорского месторождения

|

Фракция, мм |

> 1 |

0,7 |

0,5 |

0,3 |

0,2 |

0,1 |

0,05 |

<0,05 |

|

Содержание, % |

36,00 |

7,08 |

4,85 |

6,62 |

5,38 |

8,03 |

14,05 |

18,00 |

Вычисленная истинная плотность Енхорского базальта составила ρ = 2,82 г/см3, а фракционный состав косвенно указывал на значительную твердость и в связи с этим высокую хрупкость породы при ее дроблении.

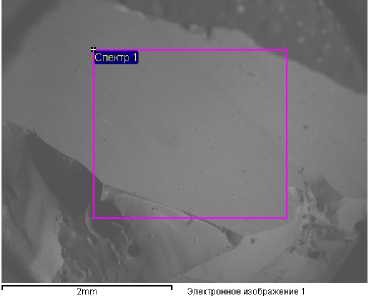

В дальнейшем исследование исходного сырья проводилось методами электронной микроскопии, а также элементного анализа [9]. Данные микроскопии и элементного анализа представлены на рисунке 1 и в таблице 2. Электронная микроскопия выявила неоднородную поверхность с отсутствием на ней сколов и трещин.

Рисунок 1 – Микрофотография базальта (однородная поверхность), 40х

Таблица 2

Элементный состав базальта Енхорского месторождения (массовая доля, %)

|

Вещество |

O |

Na |

Mg |

Al |

Si |

K |

Ca |

Ti |

Fe |

Итог |

|

Массовая доля, % |

50,33 |

2,93 |

2,71 |

8,13 |

22,09 |

1,42 |

5,06 |

1,18 |

6,15 |

100,00 |

Качество каменного литья, как и сама возможность его выработки, зависит напрямую от химического состава используемой горной породы [10, 11], определяющего температуру плавления сырьевых материалов и вязкость их расплавов. Поэтому первоначально был исследован химический состав и определено содержание основных компонентов Енхорского Базальта методами физико-химического анализа. Данные химического состава базальта для выработки из него литья представлены в таблице 3.

Таблица 3

Химический состав, в масс % базальта Енхорского месторождения

|

Вещество |

SiO 2 |

Al 2 O 3 |

FeO+Fe 2 O 3 |

MgO |

CaO |

K 2 O+Na 2 O |

TiO 2 |

P 2 O 5 |

ППП |

M k |

|

Массовая доля, % |

50,85 |

14,99 |

9,51 |

5,01 |

6,48 |

6,31 |

1,33 |

1,54 |

4,00 |

5,73 |

Горные породы групп базальтов и базальто-норитов по содержанию кремнезема, находящегося в интервале 45–55 %, могут быть отнесены к основному типу, для которого характерно высокое содержание таких щелочноземельных оксидов, как окись кальция (CaO 6– 11 %), магния (MgO 2,5–10,5 %), и оксидов железа II, III (FeO+Fe2O3 7–15 %). Исходя из данных химического анализа состава исследованного базальта было сделано заключение, что он относится к основному типу, т. е. представлен высоким содержанием кремнезема и окиси алюминия, щелочных и щелочноземельных оксидов, а также оксидов железа II, III. Это обстоятельство и обусловливает стабильность процессов плавления и расплавообразования, а также определяет высокое качество и механическую прочность) изделий из каменного литья [12]. Относительно невысокое содержание оксидов железа II, III косвенно указывает на то, что состав полученного литья будет аморфным (стеклообразным). При анализе базальта выявлена незначительная потеря массы при прокаливании, вызванная присутствием химически связанной воды в исходных кристаллах базальта.

Следующим этапом в исследовании, базирующимся на знании химического состава, был расчет кислотного модуля, характеризующего кислотно-основные свойства Енхорского базальта [13]. Кислотный модуль применяется как предварительная оценка с целью установления пригодности горной породы как сырья для выработки из него расплава и литья и определяется по формуле 2:

м _ (Sl02+Al203)

k Ca0+Mg0 ’

где SiO 2 , Al 2 O 3 , CaO, MgO – содержание основных оксидов, масс. %.

Известно, что для получения качественного расплава кислотный модуль породы должен входить в интервал значений 3–6 единиц [14]. При определении кислотного модуля было получено его значение, составившее M k =5,73, что указывает на выплавку расплава с хорошими литейными свойствами из однокомпонентной шихты (без применения подшихтовки) в одностадийном процессе. Для снижения данного показателя с целью большей экономии энергозатрат необходимо произвести подшихтовку сырья кальцийсодержащими породами.

Результаты исследования и их обсуждение

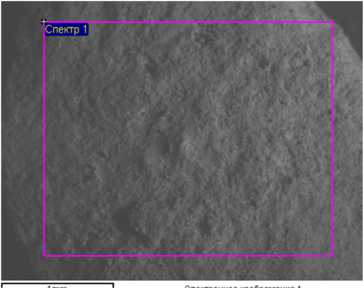

В исследовании были получены данные по экспериментальному плавлению сырья и выработке каменного литья из базальта Енхорского месторождения с применением в качестве плавильного аппарата электромагнитного технологического реактора, с отработкой режимов выплавки. Представленный тип реактора, являющийся разновидностью плазменно-дуговых аппаратов, способен генерировать температуру до 2000 ° C, достаточную для плавления сырьевых материалов (до 1300 ° C) с низкими энергозатратами (~ 1 кВт^ч/кг), что значительно упрощает процесс плавления сырья, делая его более рентабельным по сравнению с плавлением в газовых печах и вагранках с удельными энергозатратами 4 - 6 кВт^ч/кг. В электродуговой зоне реактора вводимая в камеру электрическая мощность дуги, с помощью плазменно-омического нагрева превращалась в тепловую. Таким образом, эта зона являлась зоной генерирования тепловой энергии и одновременно ее поглощения, перекрывая все сечение камеры, позволяя регулировать время плавления сырья в ней [15–17]. В камере реактора между тремя фазными электродами горит электрическая дуга. Электромагнитная сериесная обмотка создает вращающееся магнитное поле, которое перемешивает расплав. Компоновочная схема установки для электродугового плавления горных пород показана на рисунке 2.

Рисунок 2 – Компоновочная схема оборудования электродуговой плавильной установки:

-

1 – электромагнитный дуговой реактор; 2 – камера волокнообразования; 3 – щит управления;

-

4 – токоподводящие плавильные электроды; 5 – центральный (запирающий) электрод; 6 – летка;

7 – сериесная обмотка

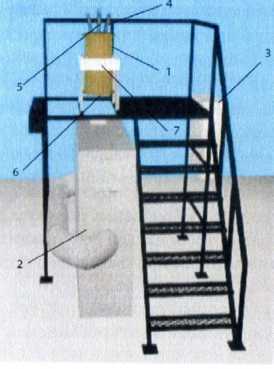

По завершении плавления исходного сырья и выработки из него расплава центральный запорный электрод поднимали, и расплав вытекал из летки. Затем, при заливке его в форму (опоку), происходило формирование из него каменного литья заданной формы (рис. 3), в виде цилиндров (рис. 4).

Рисунок 4 – Литье в виде цилиндра из расплава базальта

Рисунок 3 – Вид камеры формообразования изнутри.

Сливание струи расплава из летки реактора и ее заливка в форму

Следующим этапом проводились исследования, направленные на установление процентного состава основных элементов базальтового литья методами энергодисперсионного анализа, электронной микроскопии и рентгенофазового анализа [18, 19]. Данные микроанализа и состава основных элементов представлены на рисунке 5 и в таблице 4. Электронная микроскопия выявила достаточно однородную поверхность с присутствием на ней сколов, раковин и трещин характерных для стеклообразных веществ.

Рисунок 5 - Микрофотография базальтового расплава (по поверхности скола), 40 х

Таблица 4

Элементный состав базальтового расплава (массовая доля, %)

|

Вещество |

O |

Na |

Mg |

Al |

Si |

P |

K |

Ca |

Ti |

Fe |

Итог |

|

Массовая доля, % |

57,07 |

3,14 |

2,56 |

6,28 |

19,34 |

0,63 |

1,18 |

3,02 |

0,57 |

6,21 |

100,00 |

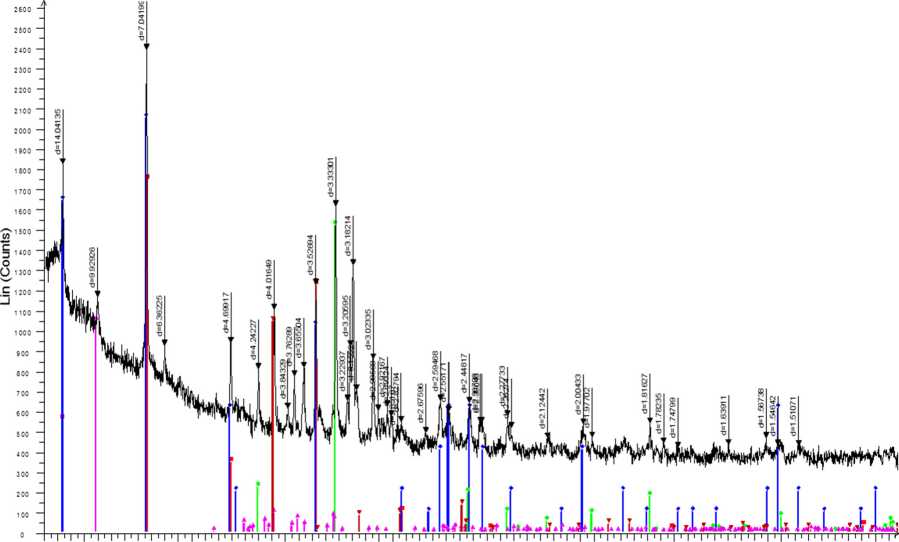

Согласно минералогическому составу, изученному с помощью рентгенофазового анализа, базальт Енхорского месторождения Республики Бурятия представлен основными алюмосиликатными минералами (кварц-полевошпатовые соединениями, оливинами, пироксенами, плагиоклазами и т. д.). Результаты изучения РФА базальта и продукта его плавления – каменного литья - приведены на рисунках 6, 7.

2 Baz

«) О N 0D С 9 ; С! 2 3 2 $ t $ 2 R ^ И О К О 8 S Й й S Й 8 S 8 8 9 5 9 9 И 9» М 8 ? Й U О t) М 8 5 8 8 И 8 Ё 8

2-Theta - Scale

^2 Baz - Fie: 2023-04-06 #1.raw - Type: 2Th/Th locked - Start: 5.000 '-End: 100.004 • - Step: 0.021 • ®alpha-SiO2 - Quartz -01-079-1906 (A) - Y: 63.62 % • d x by. 1. - WL: 1.5406 - Hexagonal - a 4.91340 @(MgAI)6(Si.AI)4O10(OH)8-Chlorite-serpentine -00-052-1044 (I) - Y: 73.05 % - d x by: 1,-WL: 1.540 0AQSi2O5(OH)4(HCONH2) - Dickite - 01-074-1758 (C) -Y: 4 4.01 % -d xby: 1.-WL: 1.5406 - Uonocli

0(Mg2 8Fe1.7AI1.2)(Si2.8AI1.2)O1O(OH)8-Clinoctore. ferroan -00-007-0076 (D) - Y: 85.95 % - d x by: Bsi02 - Cristobalite, syn - 00-039-1425 О - Y: 43.79 % - dxby: 1. - WL: 1.5406 - Tetragonal - a 4.9732

Рисунок 6 – Рентгенограмма базальтовой породы Енхорского месторождения

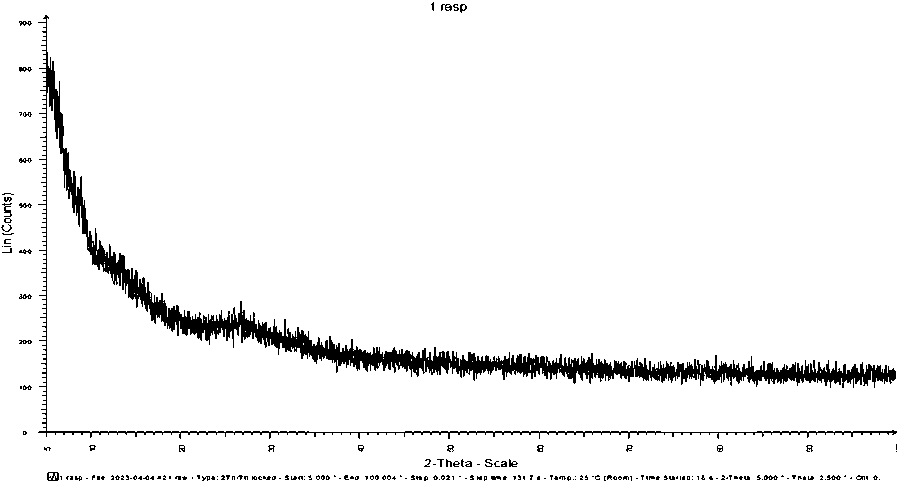

Рисунок 7 – Рентгенограмма продукта плавления – базальтового литья

Рентгенограмма базальтовой породы (см. рис. 6) представлена выраженным дифракционным максимумом кварца (d = 0,474; 0,367; 0,181 нм). Также исследованием установлено наличие пироксенов (d = 0,255; 0,204 нм) и других алюмосиликатных минералов (d = 0,323; 0,296 нм). Характерной особенностью базальтов является ионный и ковалентный типы связей входящих в его состав алюмосиликатных минералов, образующей жесткий каркас кремнекислородных тетраэдров.

Продукт плавления базальта – каменное литье, изученное РФА анализом, показало на рентгенограмме (рис. 7) сплошное гало, т. е. отсутствие характерных для минералов пиков. Это свидетельствует о полном отсутствии кристаллической структуры в литье, объясняемым резким ростом вязкости расплава при его застывании. Поэтому следует считать, что полученное каменное литье находится в стеклообразном состоянии в виде переохлажденной жидкости.

Заключение

В ходе выполненных исследований сделаны следующие выводы:

-

1. Определены истинная плотность, гранулометрический, элементный, химический и минералогический (РФА) состав базальта Енхорского месторождения Республики Бурятия. Установлено повышенное содержание оксидов кремния и алюминия, обусловливающих стабильность процесса плавления и расплавообразования, а также высокие показатели химической и механической стойкости полученного каменного литья. Невысокое содержание оксидов железа косвенно указывает на то, что состав полученного литья будет аморфным (стеклообразным).

-

2. Вычислен модуль кислотности базальта, который составляет M k = 5,73, что позволяет получать базальтовое литье в одном процессе из однокомпонентной шихты.

-

3. В электроплазменной установке получено каменное литье, заданной геометрической формы, представляющее собой рентгеноаморфный, стеклообразный расплав базальта. Представленный тип реактора способен генерировать температуру до 2000 ° C, достаточную для плавления сырьевых материалов (до 1300 ° C) с низкими энергозатратами (~ 1 кВтч/кг), что значительно упрощает процесс плавления сырья, делая его более рентабельным по сравнению с плавлением в газовых печах и вагранках с удельными энергозатратами 4 - 6 кВтч/кг.

Таким образом, проведенный комплекс исследований свидетельствует о пригодности базальта Енхорского месторождения для выработки из него расплава электроплазменным способом с дальнейшим получением из него каменного литья.

Список литературы К вопросу получения каменного литья из базальта местного месторождения электродуговым способом

- Левинсон-Лессинг Ф.Ю. Базальтовое литье // Минеральное сырье. – 1927. – № 4. – С. 23–27.

- Сибилев А. И., Липовский И. Е., Дорофеев В. А. и др. Производство и применение изделий из каменного литья. – Сталино: Кн. изд-во, 1960. – 83 с.

- Пеликан А. Плавленые камни: пер. с чеш. – М., 1959. – 235 с.

- Богданов В.С. Механическое оборудование предприятий промышленности стройматериалов: учеб. пособие. – Белгород: Изд-во БелГТАСМ, 1996. – 102 с.

- Каменное литье // ОАО «Первоуральский завод горного оборудования»: официальный сайт. Электр. дан. Первоуральск. – URL: http://pzgo.ru/kamennoe_lite. (дата обращения: 02.10.2023).

- Игнатов А.М. Рациональное направление использования каменных изделий из синтетических материалов в строительстве // Известия вузов. сер. Строительство. – 2011. – № 8–9. – С. 3–15.

- Хан Б.Х. Проблемы производства и использования каменного литья в народном хозяйстве // Проблемы каменного литья: сб. ст. – 1975. – Вып. 3. – С. 3–22.

- Гавриленко В.В. Современные методы исследования минералов, горных пород и руд. – СПб.: Изд-во Санкт-Петербургского горного института, 1997. – 137 с.

- Сорокина И.И., Абдувалиев Т.А., Нурбеков Т.Д. и др. Изучение структуры превращения терито-базальтовых стекол методом электронной микроскопии // Тез. докл. XV Юбилейной НТК. – Чимкент: Изд-во КазХТИ, 1967. – 135 с.

- Павлушкин Н.М. Химическая технология стекла и ситаллов. – М.: Стройиздат, 1983. – 432 с.

- Игнатов А.М., Шехирева А.М. Сравнительная петрография природных материалов и синтетических минеральных сплавов каменного литья // Вестник Пермского университета. Геология. – 2011. – № 4 (13). – С. 20–32.

- Айдаралиев Ж.К., Жолдошова Ч.К., Абдыкалык кызы Ж. и др. Физико-механические характеристики плавленого базальта // Бюллетень науки и практики. – 2022. – Т. 8, № 9. – С. 416–422. – URL: https://doi.org/10.33619/2414-2948/82/46 (дата обращения: 02.10.2023).

- Саркисов П.Д. Направленная кристаллизация стекла основа получения многофункциональных стеклокристаллических материалов. – М.: Изд-во РХТУ им. Д. И. Менделеева, 1997. – 218 с.

- Хан Б.Х., Строщенко М.Б. Оценка технологических характеристик петрургических расплавов при использовании пироксенового модуля // Сб. статей «Проблемы каменного литья». – Киев: Наукова Думка. 1975. – С. 184–192.

- Никифоров А.А., Маслов Е.А., Скрипникова Н.К. и др. Исследование плазменной технологии получения силикатных тугоплавких расплавов // Теплофизика и аэромеханика. – 2009. – Т. 16, № 1. – С. 159–163.

- Волокитин О.Г., Верещагин В.И. Особенности физико-химических процессов получения высокотемпературных силикатных расплавов // Известия вузов. Химия и химическая технология. – 2013. – Т. 56, № 8. – С. 71–76.

- Корнопольцев В.Н., Аюрова О.Ж., Могнонов Д.М. О термодинамике трения политетрафторэтилена и его композиций // Вестник ВСГУТУ, сер. Техн. науки. - 2023. - № 2 (89). – С. 114-118.

- Липовский И.Е. Исследование некоторых механических и теплофизических свойств каменного литья в зависимости от строения и температуры: автореф. … канд. техн. наук. – Киев, 1966. – 17 с.

- Игнатова А.М. Ударный метаморфизм петрургических материалов на примере синтетических минеральных сплавов // Стекло и керамика. – 2013. – № 1. – С. 40–45.