Научное обоснование способа приготовления коэкструдированных продуктов питания

Автор: Оспанов А.А., Тимурбекова А.К., Алмаганбетова А.Т.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (130), 2020 года.

Бесплатный доступ

Статья посвящена научному обоснованию оптимальных режимов способа механической обработки мучных полизлаковых смесей, приготовленных из цельносмолотого зерна злаковых культур при производстве коэкструдированных продуктов питания. Функциональные термостабильные начинки на основе растительного и животного сырья для обогащения продуктов высокой степени готовности повышают питательную ценность и расширяют ассортимент готовой полизлаковой продукции лечебно-профилактического назначения. Новизна исследования - получение более глубоких научно-технических и практических знаний о биологически активных веществах коэкструдированных полизлаковых продуктов высокой степени готовности, об обогащении продуктов физиологически функциональными ингредиентами, имеющими оздоровительные и профилактические свойства. Производство полизлаковых продуктов высокой степени готовности с плодово-ягодной и мясо-молочной начинкой будет способствовать расширению ассортимента новых продуктов питания, улучшению структуры питания, укреплению здоровья, повышению иммунной защиты организма человека.

Коэкструдированные продукты, полизлаковые смеси, питательная ценность, энергетическая ценность, плодово-ягодная начинка, мясо-молочная начинка

Короткий адрес: https://sciup.org/140256795

IDR: 140256795 | УДК: 664.6/.7 | DOI: 10.48184/2304-568X-2020-4-47-53

Текст научной статьи Научное обоснование способа приготовления коэкструдированных продуктов питания

Кіріспе

Халықтың әл-ауқатын арттыру міндеттерінің бірі - оның физиологиялық және энергетикалық құндылығына сәйкес келетін жекелеген тағамдық белоктық заттардың құрамы жағынан оңтайлы теңдестірілген жоғары сапалы тамақтануы болып табылады. Осыған байланысты көп дәнді астық өнімдерінің қоректік құндылығын арттырудың ең перс-пективті тәсілі – аминқышқылды, минералды және дәруменді құрамы бойынша теңдестірілген тұтас дәннен алынатын көп дәнді қоспаларын құрастыру болып табылатындығын атауға болады. Дәл осындай астық өнімдері, сондай-ақ ғылыми негізделген рецепт бойынша әзірленген және табиғи нутриенттермен байытылған көп дәнді қоспалары тұтас немесе өнген дәннен өндірілетін, рационалды және дұрыс тамақтанудың заманауи ғылыми концепциясына сәйкес келетін тағам өнімдеріне қойылатын заманауи талаптарға жауап береді [1-3].

Дәлірек айтқанда, даярлық дәрежесі жоғары отандық көп дәнді астық өнімдерінің қоректік құндылығын, құрамында қоректік және минералды заттардың ең жоғары мөлшері бар әртүрлі астық пен дәнді-бұршақты дақылдарды құрамалау арқылы және толтырғыш құрылымына жоғары қоректік және энергетикалық құндылыққа ие салманы енгізу жолымен арттыруға болады.

Сондықтан зерттеуіміздің мақсаты – аминқышқылды және дәруменді құрамы бойынша теңдестірілген, ғылыми дәлелденген рецептураны әзірлеу және құрастыру жолы арқылы даярлық дәрежесі жоғары, ет-сүтті және жеміс-жидекті салма (коэкструдат) қосылып экструдирленген көп дәнді өнімдерінің ассортиментін ұлғайту.

Зерттеу нысандары және әдістері

Зерттеу нысандары: коэкструдирленген тамақ өнімдерінің нарығы; коэкструдирлен-ген өнім өндірісінің әдістері мен құрылғылары; құрамдастырылған салма өндірісіне арналған жеміс-жидекті және ет-сүтті шикізаттар.

Коэкструдирленген тағам өнімдерін дайындаудың ұсынылып отырған әдісін негіздеу әдістемесі: даярлық дәрежесі жоғары «Фитнес» және «Здоровье» өнімдерін өндіру барысында астық дақылдарының тұтастай уатылған дәндерінен алынатын көп дәнді ұн негізіндегі қоспаларын механикалық өңдеу режімдерін оңтайландыру.

Жеміс-жидекті және ет-сүтті салма өндірісінің технологиясының мәні мен олардың рецептурасы бұрын жүргізілген зерттеу жұмыстарымызда жете баяндалған [4, 5].

Әрі қарай көп дәнді қоспасын экстру-дерлеу барысында табиғаты әртүрлі салмаларды сығып салуға (нагнетание) арналған меха-низацияланған ыдысты езбе тәріздес жеміс-жидекті және ет-сүтті салмамен толтырады.

Коэкструдирлеу процесі біздің инновациялық патенттерімізге сәйкес жүзеге асады [6, 7].

Шығарылатын өнім ассортиментін есепке ала отырып, тағам өнімдерін коэкстру-дирлеу процесі зерделенді. Даярлық дәрежесі жоғары «Фитнес» (жеміс-жидекті салма) және «Здоровье» (ет-сүтті салма) өнімдерін өндіру барысында астық дақылдарының тұтастай уатылған дәндерінен алынатын көп дәнді ұн негізіндегі қоспаларының механикалық өңдеу процесін зерттедік, коэкструзия процесін зерделеу бойынша эксперименттік зерттеу жұмыстарын өнеркәсіптік LT65L (ҚХР) екіш-некті экструдерінде жүргіздік.

Эксперименттік зерттеулерден алынған нәтижелерді Microsoft Exсel мәтінді процес-сорының кестелеріне енгіздік, әрі қарай алынған мәліметтер негізінде келесі көрсеткіштердің тәуелділік графиктерін құрастырдық: матрица алды аумағындағы қысым ( Р , МПа), жұмыс аумағынан шығу жолындағы дайын өнімнің температурасы ( t , °С), экструдер өнімділігі ( Q , кг/сағ), экструдерлеу процесінде электржетектің тұтыну қуаты ( N , кВт∙сағ), даярлық дәрежесі жоғары «Фитнес» және «Здоровье» өнімдерінің энергетикалық құндылығы ( Э қ , ккал), экструдер шнегінің айналу жиілігінің айнымалы шамасы ( n , мин1)

және экструдерленетін көп дәнді қоспасының ылғалдылығы ( W , %).

Нәтижелер және оларды талқылау

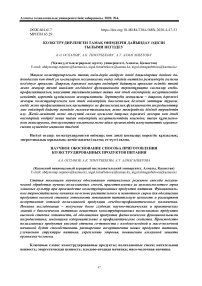

1-суретте екішнекті экструдердің матрица алды аумағындағы қысым шамасының ұнды көп дәнді қоспасының ылғалдылығы мен эксперименттік қондырғының жұмыс органының айналу жиілігі шамаларынан тәуелділігін сипаттайтын үшөлшемді моделі көрсетілген.

Үшөлшемді беткі қабатты талдаудың көрсетуінше, жұмыс органының n айналу жиілігін 80-нен 250 мин-1-ке дейін ұлғайту матрица алды аумағында қысым шамасының ұлғаюына әкеледі. Бұл ретте өңделетін ұнды көп дәнді қоспасының ылғалдылығы экстру-дерлеу процесінде Р шамасын төмендетеді. Мысалы, ұнды көп дәнді қоспасының ылғалдылық мәні 12 % және шнектің айналу жиілігі мәні 80 мин-1 болғанда Р шамасы 11,0 МПа-ді құрайды. W =13,5 % және n =80 мин-1 болғанда Р шамасы 11,7 МПа-ға тең. Ылғалдылықты 15 %-ға дейін ұлғайтқанда Р шамасы да 12,0 МПа-ға дейін өсті. Ылғалдылық мәнін әрі қарай 18 %-ға дейін жоғарылату қысым мәнінің 11,45 МПа-ға дейін төмендеуіне әкеліп соқтырды.

Р , мПа

12 13,5

15 16,5

W , %

n , мин-1

-

1 – матрица алды аумақта 20-25 МПа қысыммен сипатталатын аймақ;

-

2 – матрица алды аумақта 15-20 МПа қысыммен сипатталатын аймақ;

-

3 – матрица алды аумақта 10-15 МПа қысыммен сипатталатын аймақ.

1-сурет. Экструдердің матрица алды аумағындағы қысымның өзгерісінің ( P , МПа) ылғалдылықтан ( W , %) және жұмыс органының айналу жиілігіне ( n , мин-1) тәуелділігі

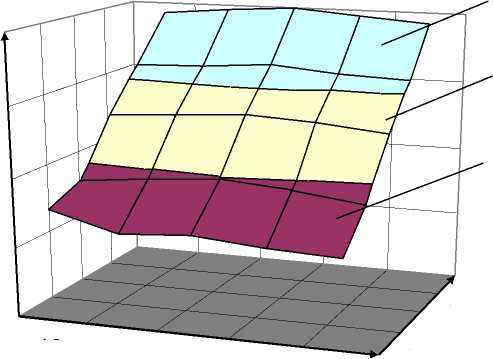

2-суретте құрылғының жұмыс аумағынан шығу жолындағы экструдат температу- расы шамасының ұнды көп дәнді қоспасының ылғалдылығының айнымалы мәндері мен эксперименттік қондырғының жұмыс органының айналу жиілігі шамаларынан тәуелділігі сипатталатын үшөлшемді модель көрсетілген.

Үшөлшемді беткі қабатты талдаудың көрсетуінше, жұмыс органының (шнек) n айналу жиілігін 80-нен 250 мин-1-ке дейін ұлғайту, құрылғының жұмыс аумағынан шығу жолындағы экструдат температурасы мәнінің ( t , оС) ұлғаюына әкеледі. Бұл ретте өңделетін ұнды көп дәнді қоспасының ылғалдылығы экс-трудерлеу процесінде t мәнін өзгертеді. Мысалы, ұнды көп дәнді қоспасының ылғалдылық мәні 12% және шнектің айналу жиілігі мәні 80 мин-1 болғанда t мәні 124,5оС-ты құрады.

W =13,5% және n =80 мин-1 болғанда t мәні 126,8°С-қа тең. Ылғалдылықты 15%-ға дейін ұлғайтқанда t мәні 130°С-қа дейін өсті. Ылғалдылық мәнін әрі қарай 18%-ға дейін жоғарылату құрылғының жұмыс аумағынан шығу жолындағы экструдат температурасы мәнін төмендете берді. Дәл осыған ұқсас тәуелділік көрсеткіштері жұмыс органының айналу жиілігін 120-дан 250 мин-1-ке дейін өз-герту кезінде алынды. Жұмыс органының n =250 мин-1 жиілікпен айналу кезінде t мәнінің максималды мәндері 250 °С-ты құрады.

t , оС

n , мин-1

12 13,5 15 16,5

W , %

1 – 200-250 °С экструдат температурасымен сипатталатын аймақ;

-

2 – 150-200 °С экструдат температурасымен сипатталатын аймақ;

-

3 – 100-150 °С экструдат температурасымен сипатталатын аймақ.

2-сурет. Құрылғы жұмыс органының шығу жолындағы экструдат температурасы ( t , °С) өзгерісінің ылғалдылық ( W , %) пен жұмыс органының айналу жиілігіне ( n , мин-1) тәуелділігі

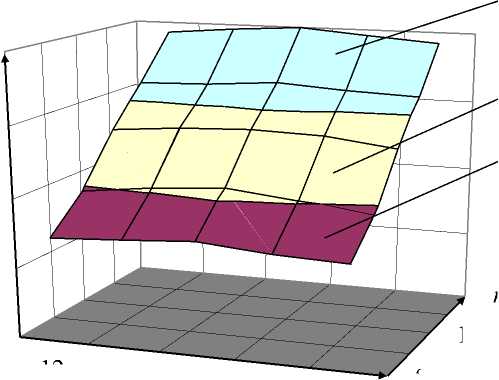

3-суретте екішнекті экструдердің өнімділік шамасының ұнды көп дәнді қоспаның ылғалдылығының айнымалы мәндері мен экс-перименттік қондырғының жұмыс органының айналу жиілігі шамаларынан тәуелділігін сипаттайтын үшөлшемді модель көрсетілген.

Үшөлшемді беткі қабатты талдаудың көрсетуінше, жұмыс органының (шнек) n айналу жиілігін 80-нен 250 мин-1-ке дейін ұлғайту екішнекті экструдер өнімділігінің ( Q , кг/сағ) ұлғаюына әкеледі. Бұл ретте өңделетін ұнды көп дәнді қоспасының ылғалдылығы экструдерлеу процесінде Q мәнін өзгертеді. Мысалы, ұнды көп дәнді қоспасының ылғалдылық мәні 12 % және шнектің айналу жиілігі мәні 80 мин-1 болғанда Q мәні 140 кг/сағ-ты

құрады. W =13,5 % және n =80 мин-1 болғанда Q мәні артып, 142 кг/сағ-ты құрады. n =80 мин-1 болғандағы ылғалдылық мәнін әрі қарай 18 %-ға дейін жоғарылату – құрылғы өнімділігінің мәнін 135 кг/сағ-қа дейін төмендетті. Дәл осыған ұқсас тәуелділік көрсеткіштері жұмыс органының айналу жиілігін 120-дан 250 мин-1-ге дейін өзгерту кезінде алынды. Жұмыс органының n =250 мин-1 жиілікпен айналу кезінде және ұнды көп дәнді қоспасының ылғалдылық мәні 15%-ды құрағанда Q мәнінің максимал мәндері 450 кг/сағ-ты құрады.

Жоғарыда келтірілген экструдерлеу процесінің қысымының (1 суретті қара), температурасының (2 суретті қара) және өнімділігінің (3 суретті қара) тәжірибе кезіндегі

өзгеруі былайша түсіндіріледі. Ұнды көп дәнді қоспаның ылғалдылығы 12 мен 15% аралығында болғанда тиісінше қоспаға әсер ететін қысымның, температураның және процесстің өнімділігінің мәндерінің өсуі байқалады. Ал қоспаның ылғалдылығы 18% болған кезде экструдердің ауыспалы диаметрлі конус тә- різдес сақиналы саңлағында (немесе матрица алдындағы аймақта) реологиялық сұйықтық пайда болады және оның ағыуы жүреді [5], соның салдарынан экструдерлеу процесінің қысымы, температурасы және өнімділігі бір-шама төмендейді.

Q , кг/сағ 400 350 300 250 200

50 0

n , мин-1

-

12 13,5 15 16,5

W , %

-

1 – 400-450 кг/сағ экструдер өнімділігін сипаттайтын аймақ;

-

2 – 350-400 кг/сағ экструдер өнімділігін сипаттайтын аймақ;

-

3 – 300-350 кг/сағ экструдер өнімділігін сипаттайтын аймақ;

-

4 – 250-300 кг/сағ экструдер өнімділігін сипаттайтын аймақ;

-

5 – 200-250 кг/сағ экструдер өнімділігін сипаттайтын аймақ;

-

6 – 150-200 кг/сағ экструдер өнімділігін сипаттайтын аймақ;

-

7 – 100-150 кг/сағ экструдер өнімділігін сипаттайтын аймақ.

3-сурет. Экструдер өнімділігі ( Q , кг/сағ) өзгерісінің ылғалдылық ( W , %) пен жұмыс органының айналу жиілігіне ( n , мин-1) тәуелділігі

Қарастырылған эксперименттік зерт-теулерге (1-3 суреттерді қара) ұқсас төменде экструдер электржетегінің тұтыну қуаты шамасының ( N , кВт/сағ); «Фитнес» және «Здоровье» астық дақылдарының тұтастай уатылған дәндерінен алынатын ұн негізінде көп дәнді қоспасының энергетикалық құндылық шамасы ( Э қ1 , ккал) және ( Э қ2 , ккал) өзгерісінің ылғалдылық ( W , %) пен жұмыс органының айналу жиілігіне ( n , мин-1) тәуелділіктерін талдау нәтижелері келтірілген.

Экструдер электржетегінің тұтыну қуаты шамасының ( N , кВт/сағ) ұнды көп дәнді қоспаның ылғалдылығының айнымалы мәндері мен эксперименттік қондырғының жұмыс органының айналу жиілігі шамаларынан тәуелділігін сипаттайтын үшөлшемді модельді талдау көрсетуінше, жұмыс органының (шнек) n айналу жиілігін 80-нен 250 мин-

-

1-ке дейін ұлғайту экструдер электржетегінің тұтыну қуаты шамасының ( N , кВт/сағ) ұлғаюына әкеледі. Бұл ретте өңделетін ұнды көп дәнді қоспасының ылғалдылығы экстру-дерлеу процесінде N мәнін төмендетеді.

Мысалы, ұнды көп дәнді қоспасының ылғалдылық мәні 12 % және шнектің айналу жиілігі мәні 80 мин-1 болғанда N мәні 29,5 кВт/сағ-ты құрады. W=13,5 % және n=80 мин-1 болғанда N мәні 29,0 кВт/сағ-қа тең. Ылғалдылықты 15%-ға дейін ұлғайту N мәнінің 28,8 кВт/сағ-қа дейін төмендеуіне әкеліп соқтырды. n=80 мин-1 болғандағы ылғалдылық мәнін әрі қарай 18 %-ға дейін жоғарылату құрылғы электржетегінің тұтыну қуатын 27,0 кВт/сағ-қа дейін төмендетті. Дәл осыған ұқсас тәуелділік көрсеткіштері жұмыс органының айналу жиілігін 120-дан 250 мин-1-ге дейін өзгерту кезінде алынды. n=120 мин-1 және W=12 % болғанда құрылғы электржетегінің тұтыну қуаты 45,5 кВт/сағ-ты құрады. n мәнін 170 мин-1-ке дейін ұлғайту N мәнінің 64,5 кВт/сағ-қа дейін ұлғаюына әкелді. n мәнін 250 мин-1-ке дейін әрі қарай ұлғайту N мәнінің 102 кВт/сағ-қа дейін ұлғаюына әкелді. Жұмыс органының айналу жиілігі n=250 мин-1 және өңделетін материалдың ылғалдылығы 12% болған кездегі электржетегінің тұтыну қуатының максимал мәндері 102,0 кВт/сағ-ты құрады.

«Фитнес» астық дақылдарының тұтастай уатылған дәндерінен алынатын ұн негізінде көп дәнді қоспасының энергетикалық құндылық шамасы өзгерісінің ұнды көп дәнді қоспаның ылғалдылығының айнымалы мәндері мен эксперименттік қондырғының жұмыс органының айналу жиілігі шамаларынан тәуелділігін сипаттайтын үшөлшемді модельді талдау көрсетуінше, жұмыс органының (шнек) n айналу жиілігін 80-нен 250 мин-1-ке дейін ұлғайту даярлық дәрежесі жоғары көп дәнді тамақ өнімдерінің энергетикалық құнды-лық шамасының ( Э қ1 , ккал) ұлғаюына әкелді. Бұл ретте өңделетін ұнды көп дәнді қоспасының ылғалдылығы экструдерлеу процесінде Э қ1 мәнін болмашы дәрежеде ғана өзгертті.

Мысалы, ұнды көп дәнді қоспасының ылғалдылық мәні 12% және шнектің айналу жиілігі мәні 80 мин-1 болғанда Э қ1 мәні 313,38 ккал құрады. W =13,5% және n =80 мин-1 болғанда Э қ1 мәні 313,47 ккал-ға тең. Ылғалдылық мәнін 15%-ға дейін ұлғайту энергетикалық құндылық мәнінің 313,85 ккал-ға дейін ұлғаюына әкелді. Ылғалдылықты әрі қарай 18%-ға дейін ұлғайту экструдаттың Э қ1 мәнін 313,3 ккал-ға дейін төмендетті.

Дәл осыған ұқсас тәуелділік көрсеткіштері жұмыс органының айналу жиілігін 120-дан 250 мин-1-ке дейін өзгерту кезінде алынды. Мысалы, n =120 мин-1 және W =12 % болғандағы Э қ1 мәні 314,0 ккал-ны құрады. n мәнін 170 мин-1-ке дейін ұлғайту Э қ1 мәнінің 316,01 ккал-ға дейін ұлғаюына әкелді. n =210 мин-1 мәндерін ұлғайту, сондай-ақ, Э қ1 мәнінің ұлғаюына әкеліп, 320,75 ккал-ны құрады. Жұмыс органының айналу жиілігін әрі қарай 250 мин-1 дейін ұлғайтқанда, энергетикалық құн-дылық мәні 328,75 ккал-ға тең болды. Экспе-рименттік зерттеу барысында жұмыс органының айналу жиілігінің n =250 мин-1 мәнінде және W =15 % кезінде Э қ1 = 332,34 ккал макси-малды мәні орнатылды.

«Здоровье» астық дақылдарының тұтастай уатылған дәндерінен алынатын ұн негі- зіндегі көп дәнді қоспасының энергетикалық құндылық шамасы өзгерісінің, ұнды көп дәнді қоспаның ылғалдылығының айнымалы мәндері мен эксперименттік қондырғының жұмыс органының айналу жиілігі шамаларынан тәуелділігін сипаттайтын үшөлшемді модельді талдау көрсетуінше, жұмыс органының (шнек) n айналу жиілігін 80-нен 250 мин-1-ке дейін ұлғайту даярлық дәрежесі жоғары көп дәнді тамақ өнімдерінің энергетикалық құндылық шамасының (Эқ2, ккал) ұлғаюына әкелді. Бұл ретте өңделетін ұнды көп дәнді қоспасының ылғалдылығы экструдерлеу процесінде Эқ2 мәнін болмашы дәрежеде ғана өзгертті.

Мысалы, ұнды көп дәнді қоспасының ылғалдылық мәні 12 % және шнектің айналу жиілігі мәні 80 мин-1 болғанда Э қ2 мәні 315,72 ккал құрады. W =13,5% және n =80 мин-1 болғанда Э қ2 мәні 315,33 ккал-ға тең. Ылғалдылық мәнін 15%-ға дейін ұлғайту энергетикалық құндылық мәнінің 315,6 ккал-ға дейін ұлғаюына әкелді. Ылғалдылықты әрі қарай 18%-ға дейін ұлғайту экструдаттың Э қ2 мәнін 318,45 ккал-ға дейін төмендетті.

Дәл осыған ұқсас тәуелділік көрсеткіштері жұмыс органының айналу жиілігін 120-дан 250 мин-1-ге дейін өзгерту кезінде алынды. Мысалы, n =120 мин-1 және W =12 % болғандағы Э қ2 мәні 316,36 ккал-ны құрады. n мәнін 170 мин-1-ке дейін ұлғайту Э қ2 мәнінің 316,36 ккал-ға дейін ұлғаюына әкелді. n =210 мин-1 мәндерін ұлғайту, сондай-ақ, Э қ2 мәнінің ұлғаюына әкеліп, 323,05 ккал-ны құрады. Жұмыс органының айналу жиілігін әрі қарай 250 мин-1 дейін ұлғайтқанда, «Здоровье» даярлық дәрежесі жоғары өнімінің энергетикалық құн-дылық мәні 331,05 ккал-ға тең болды. Экспе-рименттік зерттеу барысында жұмыс органының айналу жиілігінің n =250 мин-1 мәнінде және W =15 % кезінде Э қ2 = 3340,9 ккал мак-сималды мәні орнатылды.

Қорытынды

Алынған мәліметтер негізінде матрица алды аумағындағы қысымның (Р, МПа), жұмыс аумағынан шығу жолындағы дайын өнімнің температурасының (t, °С), экструдер өнімділігінің (Q, кг/сағ), экструдерлеу процесінде электржетектің тұтыну қуатының (N, кВт∙сағ), даярлық дәрежесі жоғары «Фитнес» және «Здоровье» өнімдерінің энергетикалық құндылығының (Эқ, ккал) экструдер шнегінің айналу жиілігінің айнымалы шамасы (n, мин1) мен экструдерленетін көп дәнді қоспасының ылғалдылығына (W, %) тәуелділік графикте- рін құрастырдық. Осы тәуелділіктерді талдау ұнтақталған дәнді дақылдардан дайындалған көп дәнді ұн қоспаларын механикалық өңдеу әдісінің оңтайлы режимдерін ғылыми тұрғыдан негіздеуге мүмкіндік берді.

Зерттеу нәтижелерінің жеміс-жидекті және ет-сүтті салма қосылған (коэкструдир-ленген), тұтынуға дайын құрғақ таңғы ас өн-дірудегі тағамдық концентраттар саласына ену келешегі мол.

ӘДЕБИЕТТЕР ТІЗІМІ

-

1. Остриков А.Н. Инновационные технологии белковых текстуратов / А.Н. Остриков, В.Н. Василенко, Е.А. Татаренков // Воронеж.гос. ун-т инж. технол. – Воронеж: ВГУИТ, 2012. – 224 с.

-

2. Chiu H.-T., Yu C.-Y., Huang C.-M., Lin B.-S. Coextrusion and biaxial orientation of multimicrolayer films // Journal of Applied Polymer Science, 2020. – 37(41).

-

3. Lewicki P.P. Extrusion technology // Encyclopedia of Meat Sciences, 2014. – P. 564-569.

-

4. Оспанов А.А., Остриков А.Н., Муслимов Н.Ж., Тимурбекова А.К., Джумабекова Г.Б. Технология производства коэкструдированных пищевых продуктов. – Алматы: ТОО «Нур-Принт», 2018. – 211 с.

-

5. Alexander N. Ostrikov, Sergey V. Shakhov, Abdymanap A. Ospanov, Nurzhan Zh. Muslimov, Aigul K. Timurbekova Mathematical modeling of product melt flow in the molding channel of an extruding machine with meat filling feeding // Journal of Food Process Engineering, 2018. – V. 41, Issue 8.

-

6. Оспанов А.А., Муслимов Н.Ж., Тимурбекова А.К., Джумабекова Г.Б. Патент РК на полезную модель «Полизлаковый коэкструди-рованный продукт питания с плодово-ягодной начинкой», № 1762 от 31.10.2016.

-

7. Оспанов А.А., Муслимов Н.Ж.,

Тимурбекова А.К., Джумабекова Г.Б. Патент РК на полезную модель «Полизлаковый коэкструди-рованный продукт питания с мясо-молочной начинкой (варианты)», № 2175 от 30.05.2017.

Список литературы Научное обоснование способа приготовления коэкструдированных продуктов питания

- Остриков А.Н. Инновационные технологии белковых текстуратов / А.Н. Остриков, В.Н. Василенко, Е.А. Татаренков // Воронеж.гос. ун-т инж. технол. - Воронеж: ВГУИТ, 2012. - 224 с.

- Chiu H.-T., Yu C.-Y., Huang C.-M., Lin B.-S. Coextrusion and biaxial orientation of multimicrolayer films // Journal of Applied Polymer Science, 2020. - 37(41).

- Lewicki P.P. Extrusion technology // Encyclopedia of Meat Sciences, 2014. - P. 564-569.

- Оспанов А.А., Остриков А.Н., Муслимов Н.Ж., Тимурбекова А.К., Джумабекова Г.Б. Технология производства коэкструдированных пищевых продуктов. - Алматы: ТОО "Нур-Принт", 2018. - 211 с.

- Alexander N. Ostrikov, Sergey V. Shakhov, Abdymanap A. Ospanov, Nurzhan Zh. Muslimov, Aigul K. Timurbekova Mathematical modeling of product melt flow in the molding channel of an extruding machine with meat filling feeding // Journal of Food Process Engineering, 2018. - V. 41, Issue 8.

- Оспанов А.А., Муслимов Н.Ж., Тимурбекова А.К., Джумабекова Г.Б. Патент РК на полезную модель "Полизлаковый коэкструдированный продукт питания с плодово-ягодной начинкой", № 1762 от 31.10.2016.

- Оспанов А.А., Муслимов Н.Ж., Тимурбекова А.К., Джумабекова Г.Б. Патент РК на полезную модель "Полизлаковый коэкструдированный продукт питания с мясо-молочной начинкой (варианты)", № 2175 от 30.05.2017.