Обоснование способа досушивания прессованного в рулоны льна

Автор: Шушков Роман Анатольевич, Кузнецов Николай Николаевич, Оробинский Дмитрий Федорович

Журнал: Молочнохозяйственный вестник @vestnik-molochnoe

Рубрика: Технические науки

Статья в выпуске: 2 (6), 2012 года.

Бесплатный доступ

Применяемые способы сушки льнотресты в снопах, рулонах на конвейерных и карусельных сушилках малоэффективны из-за большой продолжительности процесса сушки, больших материальных затрат, низкого уровня механизации погрузочно-разгрузочных работ, для решения этих проблем предлагается запатентованное устройство направленное на повышение эффективности процесса сушки рулонов льна.

Лен, заготовка льнопродукции, сушка рулонов льна

Короткий адрес: https://sciup.org/14998639

IDR: 14998639 | УДК: 631.558.5

Текст научной статьи Обоснование способа досушивания прессованного в рулоны льна

В России лён всегда считался особой культурой – он кормил, лечил и согревал тело и душу. Для России лён – культура политическая. До революции марка «Русский лён» ценилась на мировом рынке так же высоко, как «французский коньяк», «индийский чай», «бразильский кофе». Льняная отрасль всегда давала в казну хороший «валютный куш».

Лён – это единственная культура, которая может в достаточных размерах культивироваться на территории нашей страны.

Вологодская область – исторический центр льноводства. Что особенно важно, здесь сохранены не только многовековые традиции, но и полный ком- плекс предприятий по глубокой переработке льна – «от поля до прилавка», т. е. от выращивания и первичной переработки до выпуска готовых изделий.

В Вологодской области, как и во всем Северо-Западном регионе, широко используется комбайновая технология уборки льна с прессованием его в рулоны [1].

Данный способ заготовки льнотресты характеризуются большими количественными и качественными потерями. Вследствие несовершенства уборочной техники и воздействия природных факторов, механические и биологические потери в неблагоприятные годы достигают более 50 % [1].

При комбайновой уборке с внедрением пресс-подборщиков рулоны льна имеют повышенную влажность – 35...40 %, а льнозаводы принимают льнотресту с влажностью не более 20 % [2].

ную для одновременной сушки трёх рулонов.

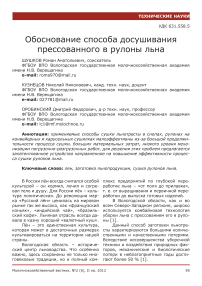

Изобретатели В. Б. Ковалев и В. Б. Мелегов предложили другой тип сушилки, представленный на рис. 1, б.

Принцип работы этих сушилок за-

Рисунок 1. Схемы сушилок рулонов льна.

а) сушилка CJIP-3: 1 – основание решетчатое; 2 – камера сушильная.

б) сушилка Ковалева и Мелегова: 1 – днище сетчатое; 2 – прокладка;

3 – крышка нижняя; 4 – крышка верхняя; 5 – штырь конусообразный с прорезями.

Успешным решением этой проблемы может стать интенсификация процесса сушки льна в рулонах до кондиционной влажности на специализированных сушильных установках.

ключается в том, что снизу рулона подается нагретый воздух, а в верхней части организован отсос воздуха, при этом создается поток теплоносителя, которому необходимо преодолеть сопротив-

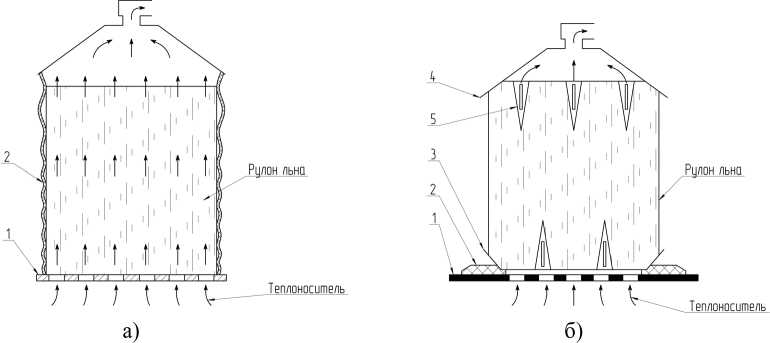

Рисунок 2. Схема устройства для сушки рулонов.

1 – основание установки; 2 – влагомер; 3 – датчик; 4 – прокалыватель; 5 – экран верхний; 6 – экран нижний; 7 – распределитель теплоносителя.

Современный российский рынок предлагает ограниченное число видов сушилок для рулонов льна.

Так в Костроме разработали сушилку CJIP-3 (см. рис. 1, а), предназначен- ление стеблей всего рулона, поэтому процесс сушки длится довольно продолжительно. Так же недостатком данных конструкций является наличие зон пересушки внизу рулона [1].

Учитывая недостатки вышеуказанных сушилок, нами предлагается новый запатентованный способ сушки рулонов льна, направленный на повышение эффективности процесса сушки [1], [3].

скорости движения теплоносителя, регулируемой давлением;

в-третьих, поверхностная влага, достигнув внешней части рулона, за счёт перепада давлений быстрее уходит с по-

D

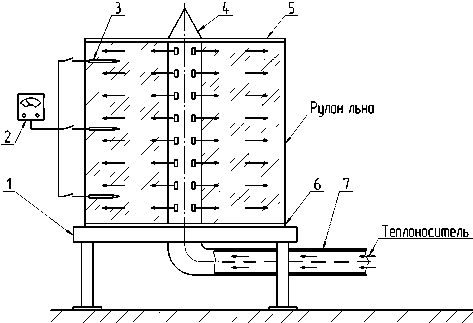

Рисунок 3. Схема к расчету изменения плотности рулона.

Предлагаемое устройство (см. рис. 2) содержит прокалыватель 4 (он же является распределителем теплоносителя), состоящий из цилиндра с продолговатыми отверстиями, в верхней части которого установлен конус для центрирования рулона, верхний и нижний экраны 5 и 6, воздуховод 7; датчик 3 влагомера 2.

Устройство работает следующим образом. В сердцевину рулона вводится распределитель теплоносителя (труба диаметром 100...250 мм, длинной 1200…1500 мм, с равномерно по высоте и диаметру изготовленными отверстиями).

Теплоноситель с заданными параметрами (температура, давление) при помощи предложенного устройства подаётся непосредственно во внутрь рулона и равномерно распределяется в нём.

Преимущество предлагаемого способа досушивания льна и устройства для подачи теплоносителя в рулон заключается в следующем:

во-первых, процесс сушки идёт интенсивнее и равномернее, т. к. просушиваемый слой тресты по диаметру одинаков и теплоноситель пронизывает слой с одинаковой скоростью;

во-вторых, поверхностная влага перемещается от центра рулона к периферии значительно быстрее и зависит от

верхности рулона;

в-четвертых, контроль за изменением влажности льна в рулоне осуществляется влагомером 2, что позволяет своевременно завершить процесс суш-

ки.

При введении в рулон льна прока-лывателя измениться его плотность, что приведет к увеличению сопротивления движению воздуха через рулон.

В связи, с чем был проведен расчёт плотности рулона льна в зависимости от диаметра распределителя теплоносите-

ля

(см. рис. 3).

Объём рулона находим по формуле:

V = —H

,

где D – диаметр рулона, м;

H – высота рулона, м.

Плотность рулона после введения распределителя теплоносителя:

m p =------

(V - V mp )

,

где m – масса рулона, кг;

Vтр – объём, занимаемый распределителем теплоносителя, м3.

Объем распределителя теплоносителя находим по формуле:

mp

nd2

где d – диаметр распределителя, м.

Расчеты оформим в виде таблицы 1.

Из таблицы 1 видим, что даже при диаметре прокалывателя 250 мм плотность рулона увеличивается всего на 4,5 %. А это в свою очередь вызовет незначительное увеличения сопротивления движению воздуха через рулон.

При расчёте системы подачи воздуха сушильной установки необходимо определить сопротивление движению Таблица 1. Изменение плотности рулона в зависимости от диаметра прокалывателя.

|

d, м |

D, м |

H, м |

m, кг |

V, м3 |

Vтр, м3 |

(V-Vтр), м3 |

r, кг/м3 |

Изменение плотности, % |

|

0 |

1,2 |

1,1 |

180 |

1,24 |

0 |

1,243 |

144,76 |

0 |

|

0,10 |

0,009 |

1,235 |

145,77 |

+ 0,7 |

||||

|

0,15 |

0,019 |

1,224 |

147,06 |

+ 1,6 |

||||

|

0,20 |

0,035 |

1,209 |

148,90 |

+ 2,9 |

||||

|

0,25 |

0,054 |

1,189 |

151,33 |

+ 4,5 |

воздуха, которое в некоторых случаях может повлиять на выбор вентилятора и схему её рабочего процесса.

Статическое давление, созданное вентилятором при досушивании тресты, расходуется на потери давления воздуха в материале, преодоление трений и местных сопротивлений воздухораспределительной системы. Потери давления на преодоление трения и местных сопротивлений в воздухораспределительной системе вентиляционного оборудования, по сравнению с потерями давления в материале, незначительны и составляют всего около 5 % [4].

Вследствие этого определить потери давления в досушиваемом растительном материале можно по экспериментальному пути. При этом может быть использована зависимость, аналогичная по виду уравнению для определения потерь давления на трение в шероховатых трубопроводах [4]:

∆P=λэhρвυ2

э

,

где lэ – общий коэффициент сопротивления, учитывающий не только влияние сопротивление трения, но и дополнительных местных сопротивлений, возникающих при движении воздуха по искусственным каналам в материале и обтекании его отдельных элементов;

-

h – толщина досушиваемого материала, м;

-

r в – плотность вентилируемого воздуха, кг/м3;

-

u – скорость движения воздуха через материал, м/с;

-

dэ – эквивалентный диаметр, м.

Мощность вентилятора, необходимая для преодоления сопротивления материала и воздуховода можно определить по формуле:

N = k 3 L ^ P N 1000 n

,

где kз – коэффициент запаса, учитывающий сопротивление воздушной системы и утечки воздуха (kз = 1,2…1,4);

L – расход воздуха (производительность вентилятора), м3/с;

D P – потери давления в материале, Н/м2;

h – КПД вентилятора ( h = 0,85…0,90).

Из вышесказанного следует, что поскольку на сушку поступают рулоны определённой плотности (r = 144,76 кг/ м3), то уменьшение потерь давления, а значит и расход электрической энергии на привод вентилятора достигается за счёт снижения скорости движения воздуха через тело рулона. А для сохранения производительности оборудования при заготовке тресты требуется увеличить влагопоглотительную способность вентилируемого воздуха, что достигается его предварительным нагревом.

Список литературы Обоснование способа досушивания прессованного в рулоны льна

- Оробинский, Д. Ф. Уборка льна в условиях Северо-Западного региона России: учебное пособие/Д. Ф. Оробинский. -Вологда-Молочное: ИЦ ВГМХА, 2007. -190 с., ил. ISBN 5 98076-054-7.

- ГОСТ 24383-89. Треста льняная. Требования при заготовках. -М.: Издательство стандартов, 1998.

- Пат. 49826 Российская Федерация, МПК7 D01B1/48. Устройство для сушки рулонов льна/Оробинский Д. Ф., заявитель и патентообладатель Государственное образовательное учреждение Вологодская государственная молочнохозяйственная академия им. Н.В. Верещагина. -№ 2004104301/22. заявл. 13.02.2004; опубл. 10.12.2005, бюл. № 34.

- Касаткин, А. Г. Основные процессы и аппараты химической технологии/А. Г. Касаткин. -М: Химия. -320 с.