Оптимальные методы получения глютена и крахмала из пшеницы и их использование

Автор: Сарбасова Г. Т., Шаймерденова Д. А., Махамбетова А. А., Чаканова Ж. М., Искакова Д. М., Бекболатова М. Б.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 2 (127), 2020 года.

Бесплатный доступ

Для рационального и эффективного использования выращиваемого в стране зерна пшеницы в статье представлены обзорные материалы и статистические данные по использованию продуктов глубокой переработки зерна пшеницы в Казахстане. Также представлены данные по основным технологиям получения глютена и крахмала, отобрано сырье, определены его технологические свойства. Для налаживания производства разработаны оптимальные параметры получения крахмала и глютена и представлены данные по их использованию.

Глютен, крахмал, фракциялар, ұн, терең өңдеу, оңтайлы әдістер, жібіту

Короткий адрес: https://sciup.org/140250890

IDR: 140250890 | УДК: 664.2

Текст научной статьи Оптимальные методы получения глютена и крахмала из пшеницы и их использование

Глубокая переработка зерновых культур - перспективное направление развития экономики зернопроизводящей страны, делающая востребованными имеющиеся современные технологии, создающая базу для дальнейших научных исследований и их внедрения.

Казахстан ежегодно производит, в среднем, 15-18 миллионов тонн зерна, при этом переработка зерна занимает не более 25 %, из которых переработка зерна в муку - 75 - 80%. Являясь экспортером зернового сырья, страна импортирует продукты глубокой переработки зерновых культур.

Полная импортозависимость по продуктам глубокой переработки зерна объясняется отсутствием крупномасштабных производств, низкой конкурентоспособностью имеющихся предприятий из-за технической и технологической отсталости.

Развитие технологий глубокой переработки зерна пшеницы позволит Казахстану не только обеспечить внутренний рынок востребованной продукцией, о потребностях в которой свидетельствуют данные статистики -Казахстан в 2017 году импортировал муки и продуктов глубокой переработки зерна на сумму 23,5 млн. долларов (из них глютена на 790 тыс. долларов), в том числе, из России на 16,5 млн. долларов; Беларуси - на 2,5 млн. долларов, Польши - на 2,0 млн. долларов и др., но и поднять общий технологический уровень зерноперерабатывающей отрасли, так как именно в странах с развитой экономикой производство продуктов глубокой переработки зерновых считается приоритетным и эффективным, даже при работе на привозном сырье.

Востребованность в продуктах глубокой переработки зерна пшеницы заключаются в уникальных свойствах и широком спектре применения глютена и крахмала[1].

Глютен или пшеничная клейковина является незаменимым сырьем в работе предприятий пищевой отрасли. В странах ЕС считается целесообразным добавление к муке европейских сортов пшеницы (среднее содержание в ней сухого белка порядка 10 %) от 1 до 2 % пшеничной клейковины, которая улучшает физические и реологические свойства теста и качество хлеба. Еще одно направление применения клейковины - производство готовых к употреблению зерновых завтраков, в состав которых входят пшеничные или овсяные отруби, жир, сушеные фрукты, орехи, витамины, минеральные добавки. Также уникальные адгезивные, когезивные и пленкообразующие свойства гидратированной нативной пшеничной клейковины и ее термофункциональные свойства позволяют исполь -зовать ее в качестве добавок в мясные, рыбные продукты и продукты из мяса птицы.

Промышленная значимость крахмала объясняется целым рядом причин, основными из которых являются: ежегодно возобновляемая и практически неиссякаемая сырьевая база, экологическая безвредность и полная биорасщепляемость, специфические, а в отдельных случаях незаменимые свойства и их легкая изменяемость в результате химического, физического или биологического воздействия. Существенным фактором является относительная дешевизна и доступность этого вида сырья. Вместе с тем, резкий рост объемов производства крахмала связан с увеличением его переработки на сахаропродукты и модифицированный крахмал с заранее заданными свойствами [2].

Выбор методов переработки зерна пшеницы (пшеничной муки) с целью извлечения ее белковой составляющей - клейковины, и получения крахмала - одни из самых актуальных задач для предприятий по глубокой переработке зерна мягкой пшеницы. Создаваемые в процессе предлагаемых технологий продукты относятся к новым для Казахстана продуктам с высокой добавленной стоимостью. В настоящее время в стране нет ни одного предприятия, выпускающего пшеничный крахмал и сухую пшеничную клейковину (глютен).

Главной идеей комплексной переработки зерна пщеницы является разделение его на важные составляющие компоненты. Применительно к глубокой переработке это означает, что до основного производства происходит выделение из зерна клейковины, крахмала А, крахмала В, отрубей.

Одной из особенностей пшеницы является разделение ее крахмала на два сорта -крахмал А и крахмал В. Крахмал В, составляющий 15 - 20 % общего количества, с гранулами размером 2 - 15 микрон, сильно загрязнен пентозанами, клетчаткой, липидами (жирами) и белками. Крахмал А, с размером гранул 20 - 35 микрон, значительно чище, по своим характеристикам он не уступает кукурузному крахмалу, который считается самым высококачественным.

При глубокой переработке пшеницы эти два вида крахмала получаются отдельно и их обратное смешивание нелогично. Наиболее перспективным представляется использование крахмала А для производства сахаро-заменителей, в первую очередь, крахмальной патоки или глюкозо-фруктозного сиропа.

Промышленная переработка пшеницы с целью получения клейковины и крахмала началась более 25 лет назад в Европе, США и Австралии. Из-за несовершенства технологии заводы имели производительность не более 2-3 т в час по перерабатываемой пшеничной муке. Сегодня, особенно в США, суточная производительность некоторых предприятий достигает нескольких тысяч тонн по муке.

Эволюцию развития технологий глубокой переработки зерна пшеницы можно представить следующим образом: технология Мартина: отделение крахмала от глютена промывкой во вращающихся барабанах (рис.1); технология Латенштайна: отделение крахмала от глютена на мультициклонах; технология Рейзио: отделение крахмала от глютена на 2-х фазном декантере; усовершенствованная технология Мартина: отделение крахмала от глютена на стационарных ситах; технология отделения крахмала от глютена на 3-х фазном трикантере [3].

Рисунок 1. Мартин - процесс технологии глубокой переработки зерна пшеницы.

В последние годы прошлого века доминирующими были технологии финской фирмы «Raisio Tehtaat» (разработка фирм «Alfa-Laval» и «Vehno Со»), конкурируют с ней компания «Westfalia Separator AG» и компания «Flottweg».

Наиболее распространенный Мартин-процесс (рис.2) состоит в следующем:

сырье - пшеничная мука 72-76% выхода просеивается, а затем замешивается с небольшим (50-70%) количеством холодной (20'С) воды в густое тесто в месильной машине непрерывного действия. Из месильной машины тесто передается в бункер для отлежки в течении 20 - 40 минут для более полного набухания клейковины. После отлежки тесто направляется на вымывание крахмала.

Выход крахмала 1 и 2 сорта (А-Крах-мала и В-Крахмала) составляет 70%, выход клейковины 10-15%, потери сухих веществ муки 15-20% [4].

Несмотря на высокий технический уровень оборудования, применяемого в этих технологиях, и получение высоких выходов клейковины и А-крахмала (крахмала I-го сорта), недостатками этих схем являются: большие энергетические затраты на уваривание и сгущение жидких побочных продуктов; зна- чительная масса сточных вод с большим содержанием растворимых веществ и взвешенных частиц, и эти проблемы могут быть решены в научных исследованиях.

Объекты и методы исследования : пшеница и полученный из нее крахмал и глютен проанализированы стандартными методами определения технологических свойств и химического состава. Отбор проб зерна пшеницы проводился в соответствии с ГОСТ 13586.3-2015 «Зерно. Правила приемки и методы отбора проб». Технологические свойства зерна пшеницы были оценены по следующим стандартам: СТ РК 1046-2008, ГОСТ 10967-90, СТ РК 1054 - 2002, ГОСТ 10840-64, ГОСТ 30483-97, ГОСТ 13586.1-68; СТ РК 1054-2002, ГОСТ 13586.1-68; ГОСТ 30498-97, СТ РК 1564- 2006. Химический состав зерна пшеницы был определен по следующим стандартам: содержание белка -ГОСТ 10846-91 «Зерно и продукты его переработки. Метод определения содержания белка»; содержание крахмала - ГОСТ 1084598 «Зерно и продукты его переработки. Метод определения крахмала». Получение глютена из зерна пшеницы осуществляли в соотвествии с СТ РК 1054 методом механизированного отмывания. Полученный глютен был проанализирован в соответствии с ГОСТ 31934-2012 «Глютен пшеничный. Технические условия».

Получение крахмала из зерна пшеницы проводили путем измельчения зерна до раз- меров частиц, которые проходили через сито диаметром 2 мм; из 1 кг муки замешивали тесто из расчета соотношения муки и воды 2:1; проводили отлежку в течение 45 минут, при температуре 18+2°C; отмывали клейковину на шелковом сите № 43 с отделением отрубей; крахмал, растворенный в воде, отстаивали в емкости до расслоения, воду сливали, затем проводили центрифугирование крахмальной суспензии, промывание до получения чистого крахмала и сушку крахмала в лабораторных условиях при комнатной температуре 25°C. Полученный крахмал был проанализирован в соответствии с ГОСТ 31935-2012 «Крахмал пшеничный. Технические условия».

Математическая обработка результатов проводилась с использованием стандартных компьютерных программ MS Offiсe Exсel 2010 по общепринятым методикам. Результаты экспериментальных исследований представлены среднеарифметическими значениями, определенными из трех параллельных измерений.

Результаты и их обсуждение

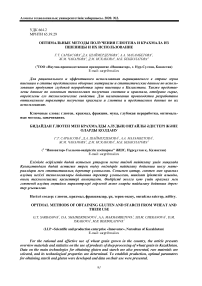

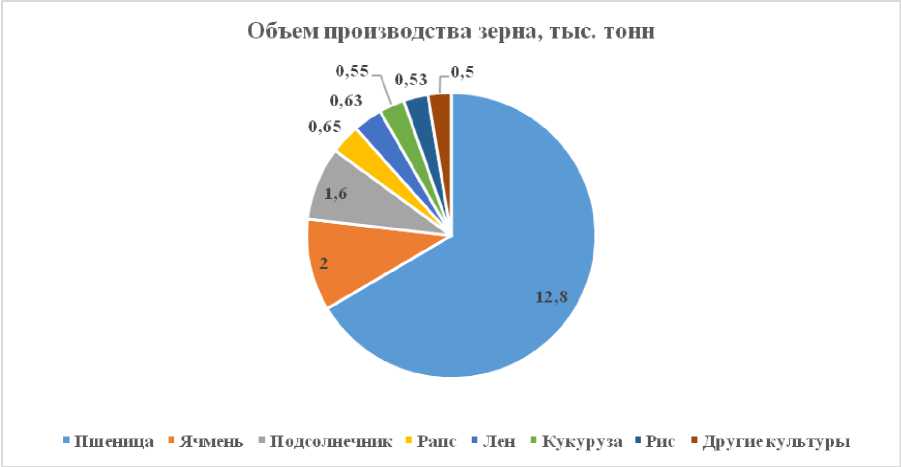

Пшеница является основным сельскохозяйственным сырьем в Казахстане, что подтверждается данными Комитета по статистике Министерства национальной экономики Республики Казахстан и агентства Казах-Зерно [5, 6]. Так, в 2019 году собрано более 19 млн. тонн зерна, из которого более 12 млн. тонн представлено пшеницей (рис. 2).

Рисунок 2 Объем производства зерна в Республике Казахстан в 2019 году.

Для разработки технологий глубокой переработки зерна пшеницы отобраны образцы яровой и озимой пшеницы из основных зерносеящих регионов страны и проведена их технологическая оценка, которая показала, что наибольшая массовая доля клейковины характерна для пшеницы из западного региона страны, что объясняется солнечной и засушливой погодой в период вегетации, способствующей накоплению клейковины.

Так, в яровых сортах пшеницы Актобе – 39 массовая доля клейковины была на уровне 40,5%, далее идет Альбидум – 31 и Степ- ная-50, и следом – озимая пшеница сорта Богарная 56 (табл. 1)

Таким образом, для получения глютена наиболее предпочтительными являются яровые сорта пшеницы западного региона Казахстана. Однако, наибольшая массовая доля крахмала характерна для озимой пшеницы сорта Жетысу 1 и яровой пшеницы сорта Саратовская 29, и ввиду того, что для глубокой переработки необходима пшеница со сбалансированным составом крахмала и клейковина, выбран сорт Саратовская 29.

Таблица 1 - Технологическая оценка зерна пшеницы как сырья для глубокой переработки

|

Сорт, регион |

Число падения, сек. |

Натура , г/л |

Качество клейковины , ед. ИДК |

Массовая доля крахмала, % |

Массовая доля клейковины, % |

|

Саратовская-29 (СКО) |

321 |

710 |

65 |

57 |

26,5 |

|

Альбидум-31 (ЗКО) |

275 |

765 |

60 |

51 |

35,3 |

|

Степная-50 (ЗКО) |

267 |

783 |

60 |

51 |

34,2 |

|

Актобе-39 (ЗКО) |

248 |

796 |

55 |

52 |

40,5 |

|

Безостая 1 (ЮКО) |

342 |

705 |

55 |

56 |

25,2 |

|

Жетысу 1 (ЮКО) |

212 |

700 |

45 |

60 |

23,8 |

|

Богарная 56 (ЮКО)) |

267 |

725 |

70 |

54 |

29,5 |

Оценка качества полученного глютена соответствовал требованиям нормативной показала, что глютен, полученный из зерна документации (табл. 2).

пшеницы сорта Саратовская 29, полностью

Таблица 2 - Качественные показатели глютена, полученного из зерна пшеницы

|

Наименование показателей |

Требования ГОСТ 31934-2012 Глютен пшеничный. Технические условия |

Результаты |

|

Внешний вид |

Бледно-желтый порошок, без примесей, без запаха |

Соответствует |

|

Массовая доля влаги, %, не более |

10,0 |

7,0 |

|

Массовая доля общей золы, %, не более |

2,0 |

0,85 |

|

Массовая доля протеина,%, не менее |

70,0 |

75,0 |

|

Водопоглощение, %, не менее |

150,0 |

154,0 |

|

Массовая доля частиц. Размером не более 200 мкм, %, не более |

1,0 |

0,5 |

Получение крахмала из зерна пшеницы сорта Саратовская 29 проводили путем измельчения зерна до размеров частиц, которые проходили через сито диаметром 2 мм; из 1 кг муки замешивали тесто из расчета соотношения муки и воды 2:1; проводили отлежку в течение 45 минут, при температуре 18+2°C; отмывали клейковину на шелковом сите № 43 с отделением отрубей; крахмал, растворен- ный в воде, отстаивали в емкости до расслоения, воду сливали, затем проводили центрифугирование крахмальной суспензии, промывание до получения чистого крахмала и сушку крахмала в лабораторных условиях при комнатной температуре 25°C. Полученный крахмал был проанализирован в соответствии с ГОСТ 31935-2012 «Крахмал пшеничный. Технические условия» (табл. 3).

Таблица 3 – Качественные показатели крахмалов из зерновых культур

|

Параметр |

Требования ГОСТ 31935-2012 «Крахмал пшеничный. Технические условия» |

Пшеничный крахмал |

||

|

Высший сорт |

Первый сорт |

Крахмал А |

Крахмал В |

|

|

Внешний вид |

Порошкообразный продукт |

Порошкообразный продукт |

||

|

Цвет |

Белый, допускается сероватожелтоватый оттенок |

Белый, допускается серовато-желтоватый оттенок |

||

|

Запах |

Свойственный крахмалу, без постороннего запаха |

Свойственный крахмалу, без постороннего запаха |

||

|

Массовая доля влаги, %, не более |

14 |

14 |

12,0 |

13,5 |

|

Массовая доля общей золы в пересчете на сухое вещество, %, не более |

0,20 |

0,30 |

0,16 |

0,26 |

|

Кислотность, см3, не более |

20 |

25 |

17 |

23 |

|

Массовая доля протеина в пересчете на сухое вещество, %, не более |

0,3 |

0,5 |

0,2 |

0,5 |

Анализ качества полученных крахмалов показал, что все они соответствуют требованиям соответствующего сорта по ГОСТ 31935-2012 «Крахмал пшеничный. Технические условия» и могут быть использованы для дальнейших исследований.

В целях разработки оптимальных методов получения глютена и крахмала фракций А и В были проведены исследования по влиянию на выход глютена и крахмалов температуры воды для замачивания, времени замачивания и соотношения мука: вода.

В настоящее время по наиболее рас-пространненной технологии глубокой переработки зерна пшеницы фирм GEAWestfalia Separator и Flottweg мука смешивается с водой температурой 35-400С, образуя водную суспензию, содержащую 32-35% сухих веществ, при этом выход сухой клейковины составляет 10%, крахмала – 69% [7, 8].

Исследования были проведены при значениях температуры воды от 20 до 550 С, времени замачивания теста от 20 минут до 60 минут и соотношения муки к воде 1:1 до 2:1 (табл. 4).

Таблица 4 - Зависимость выхода клейковины и крахмала от параметров температуры воды, времени замачивания теста и соотношения муки к воде

|

Температура подаваемой воды, оС |

Время замачивания теста, мин |

Выход клейковины,5 |

Выход крахмала, % |

|

|

А |

В |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Соотношение мука:вода 1:1 |

||||

|

20 |

60 |

9,1 |

52,1 |

13,0 |

|

25 |

60 |

9,7 |

60,8 |

14,2 |

|

30 |

45 |

10,2 |

54,7 |

15,0 |

|

35 |

45 |

9,9 |

61,0 |

13,0 |

|

1 |

2 |

3 |

4 |

5 |

|

35 |

30 |

9,1 |

59,2 |

12,3 |

|

45 |

30 |

10,7 |

59,5 |

13,2 |

|

50 |

20 |

10,2 |

57,7 |

13,0 |

|

55 |

20 |

9,5 |

60,7 |

12,7 |

|

Соотношение мука:вода 1,5:1 |

||||

|

20 |

60 |

9,4 |

60,5 |

15,1 |

|

25 |

60 |

9,2 |

58,3 |

12,8 |

|

30 |

60 |

10,1 |

61,0 |

15,5 |

|

35 |

45 |

10,9 |

61,8 |

13,9 |

|

35 |

45 |

10,1 |

60,5 |

15,5 |

|

45 |

30 |

10,4 |

62,1 |

13,6 |

|

50 |

30 |

10,2 |

57,7 |

13,7 |

|

55 |

20 |

9,7 |

60,2 |

14,3 |

|

Соотношение мука:вода 2:1 |

||||

|

20 |

60 |

9,0 |

53,1 |

12,4 |

|

25 |

60 |

9,2 |

49,7 |

11,4 |

|

30 |

60 |

9,2 |

57,1 |

14,4 |

|

35 |

45 |

9,2 |

58,7 |

13,9 |

|

35 |

45 |

9,9 |

57,5 |

13,5 |

|

45 |

30 |

10,0 |

43,7 |

14,9 |

|

50 |

30 |

10,2 |

56,0 |

13,0 |

|

55 |

20 |

9,5 |

56,7 |

15,0 |

Анализ полученных результатов показал, что наибольший выход клейковины и крахмала наблюдается при соотношении муки к воде 1,5:1. При этом соотношении самыми оптимальными параметрами выбраны температура воды 350 С и время замачивания 45 мин.

Таким образом, предложена технология получения глютена и крахмалов А и В оптимальными методами со следующими параметрами: соотношение муки к воде 1,5:1, температура воды 350 С и время замачивания 45 мин.

Исследования по использованию глютена проводили путем выпечки хлеба из пшеничной муки с низкими хлебопекарными свойствами при добавлении разного количества глютена (табл. 5, рис. 3), результаты которого показали, что при выпечке хлеба из пшеничной муки с низкими хлебопекарными свойствами происходит значительное улучшение хлебопекарных свойств.

Таблица 5 – Изменение хлебопекарных свойств муки из зерна пшеницы с содержанием клейковины 23,0 % путем добавления глютена

|

Наименование показателей |

Требования ГОСТ 26987-86 |

Фактические показатели |

|

|

Внешний вид: |

без добавки |

3% глютена |

|

|

Форма |

Соответствующая хлебной форме, в которой производилась выпечка, без боковых выплывов |

Соответствует |

Соответствует |

|

Поверхность |

Гладкая, без крупных трещин и подрывов |

Соответствует |

Соответствует |

|

Цвет |

От светло-желтого до коричневого |

Светло-желтый |

Желтый |

|

Состояние мякиша: |

|||

|

Пропеченность |

Пропеченный, не влажный на ощупь. Эластичный. После легкого надавливания пальцами мякиш должен принимать первоначальную форму |

Соответствует |

Соответствует |

|

Промес |

Без комочков и следов непромеса |

Соответствует |

Соответствует |

|

Пористость |

Развитая, без пустот и уплотнений. Не допускается отслоение корки от мякиша |

Соответствует |

Соответствует |

|

Вкус |

Свойственный данному виду изделия, без постороннего привкуса |

Соответствует |

Соответствует |

|

Запах |

Свойственный данному виду изделия, без постороннего запаха |

Соответствует |

Соответствует |

|

Влажность мякиша, %, не более |

45,0 |

46,1 |

44,0 |

|

Кислотность мякиша, град., не более |

3,0 |

2,5 |

1,8 |

|

Проистость мякиша, %, не менее |

70,0 |

70 |

75 |

Таким образом, применение глютена свойств пшеницы с низкими показателями направлено на повышение хлебопекарных качества.

1 2 3

Рисунок 3. Фото хлеба из зерна пшеницы: 1 – контроль из муки 1 сорта; 2 - с добавлением 3 % глютена; 3 – из пшеницы с низкими хлабопекарными свойствами.

Использование крахмала фракции А направлено на производство сахаропродук-тов. Так, проведены сравнительные исследования получения глюкозно-фруктового сиропа из крахмала фракции А и нативного неразделенного пшеничного крахмала. При получении глюкозно-фруктозного сиропа пользовались способом в соответствии с иннова- ционным патентом №30557 «Способ получения глюкозо-фруктозного сиропа из крахмала тритикале» [9].

Полученные данным способом ГФС показали, что крахмал фракции А позволил получить высококачественный ГФС, по сравнению с ГФС из неразделенного пшеничного крахмала (табл. 6).

Таблица 6 - Сравнительная характеристика ГФС из крахмала фркации А и нативного неразделенного пшеничного крахмала

|

Наименование показателя |

Характеристика в соотвествии с ГОСТ Р 520602003 «Патока крахмальная. Общие технические условия» |

ГФС из фракции А |

ГФС из нативного неразделе нного крахмала |

||

|

Низко-осахаренная |

Карамельная ферментативная |

Высоко-осахаренная |

|||

|

Внешний вид |

Густая вязкая жидкость |

Соответствует |

Соответст вует |

||

|

Вкус и запах |

Свойственный патоке, без постороннего вкуса и запаха |

Соответствует |

|||

|

Прозрачность |

Прозрачная, допускается опалесценция |

Прозрачная |

Прозрачная |

Прозрачная |

|

|

Массовая доля сухого вещества, %, не менее |

78,0 |

78,0 |

78,0 |

80,0 |

79,0 |

|

Массовая доля редуцирующих веществ в пересчете на сухое вещество (глюкозный эквивалент), % |

26 - 35 |

36 - 44 |

45 и более |

75,1 |

67,0 |

|

Массовая доля общей золы, %, не более |

0,40 |

0,40 |

0,40 |

0,23 |

0,35 |

|

Водородный показатель, рН |

4,0 – 6,0 |

4,0 – 6,0 |

4,0 – 6,0 |

4,0 |

|

|

Кислотность, см3, не более |

15 |

Не нормируется |

- |

||

Таким образом, ГФС, полученный из пшеничного крахмала фракции А, значительно превышает по качеству ГФС, полученный из нативного неразделенного пшеничного крахмала.

Исследования по использованию крахмала фракции В следует проводить после очищения фракции от примесей пентозанов, клетчатки, липидов (жиров) и белка, что будет осуществлено в дальнейших исследованиях.

Выводы

Анализ полученных результатов показал, что наибольший выход клейковины и крахмала наблюдается при соотношении муки к воде 1,5:1. При этом соотношении самыми оптимальными параметрами выбраны температура воды 350С и время замачивания 45 мин.Использование крахмала пшеницы фракции А направлено на производство са-харопродуктов. Сравнительные исследования получения глюкозно-фруктового сиропа из крахмала фракции А и нативного неразделенного пшеничного крахмала показали, что крахмал фракции А позволил получить высококачественный ГФС, по сравнению с ГФС из неразделенного пшеничного крахмала.

Список литературы Оптимальные методы получения глютена и крахмала из пшеницы и их использование

- Лукин, Д.Н. К вопросу импортозамещения продуктов глубокой переработки зерна и картофеля/Н.Д. Лукин, Н. Р. Андреев // Вестник Воронежского государственного университета инженерных технологий (Воронеж). - 2014. - №4. - С. 291-294.

- Литвяк В. В. Развитие теории и практики модификации крахмалосодержащего сырья для создания новых продуктов. Автореферат дисс. на соискание ученой степени д.т.н., Краснодар, 2013, 48 стр.

- Пшеничный крахмал. Получение пшеничного крахмала в России.: Режим доступа. http://rekcipes.ru/pastriesfrom-dough/pshenichnyi-krahmal-polucheniepshenichnogo-krahmala-v.html. (Дата обращения 21.10.2019 г.).

- Производство пшеничного крахмала.: Режим доступа. www.sergey-osetrov.narod.ru/Projects/Production_of_the_wheat_starch. (Дата обращения 21.10.2019 г.).

- Статистика сельского, лесного, охотничьего и рыбного хозяйства.: Режим доступа. http://stat.gov.kz/official/industry/14/publication. (Дата обращения 21.10.2019 г.).

- Казахстан недобрал 3 млн. тонн зерна по итогам 2019 года.: Режим доступа. https://kazakh-zerno.net/161453-kazahstannedobral-3-mln-tonn-zerna-po-itogam-2019-goda. (Дата обращения 21.10.2019 г.).

- Андреев Н.Р. Основы производства нативных крахмалов. - М.: Пищевая промышленность, 2001. -207с.

- Куликов В.Г. Гольдштейн В.Г., Страхова С.А. Технология производства клейковины и крахмала с учетом влияния технологических параметров// Вестник КрасГау. 2018. № 3. -С. 172-177.

- Инновационный патент РК № 30557 "Способ получения глюкозо-фруктозного сиропа из крахмала тритикале", опубликовано 16.11.2015. Авторы: Шаймерденова Д. А., Оспанкулова Г. Х., Тоймбаева Д. Б., Булашев Б. К., Каманова С. Г., Полуботько О. В. БИ №6 от 15.06.2016