Оптимизация конструктивных параметров агрегата для выборочной уборки белокочанной капусты

Автор: Романовский Николай Валерьевич, Гузанов Максим Сергеевич

Журнал: Молочнохозяйственный вестник @vestnik-molochnoe

Рубрика: Технические науки

Статья в выпуске: 4 (12), 2013 года.

Бесплатный доступ

Рассмотрено оптимальное комплектование агрегата для выборочной уборки белокочанной капусты.

Капуста белокочанная, технология механизированной уборки, выборочная уборка

Короткий адрес: https://sciup.org/14998717

IDR: 14998717 | УДК: 635.342-135

Текст научной статьи Оптимизация конструктивных параметров агрегата для выборочной уборки белокочанной капусты

Из ранних овощей по объемам производства наиболее распространена ранняя капуста. Период вегетации ранних сортов и гибридов составляет от 45 до 55 дней, что дает возможность уже в конце июля получать продукцию. Объемы производства в овощеводческих хозяйствах составляют от 100 до 300 т. Цена ранней капусты может отличаться в 3-5 раз в начале и в конце уборочного периода. Несмотря на более низкую урожайность (25…30 т/га) валовой доход от реализации ранней продукции больше в 2…2,5 раза по сравнению с поздними сортами, и что немаловажно, происходит быстрая отдача затрат на выращивание.

Эффективность выращивания ранней продукции можно увеличить, снизив затраты труда на ее производство. Наиболее трудоемкий процесс производства ранней капусты – уборка, так как она проводится выборочно 4-5 раз , до полного сбора урожая. Общие трудозатраты на уборку составляют около 70 %. В связи с тем, что в настоящее время средства механизации для выборочной уборки не производятся, сбор урожая производится вручную. В некоторых хозяйствах используются платформы, выпускаемые ранее ( прицепная ПОУ-2 и навесная ПНСШ-1,2), или изготовленные хозяйственным способом. Использование вышеперечисленных средств механизации требует дополнительных затрат на затаривание, так как сбор продукции производится навалом. В СЗНИИМЭСХ разработан агрегат для выборочной уборки не одновременно созревающих овощей.

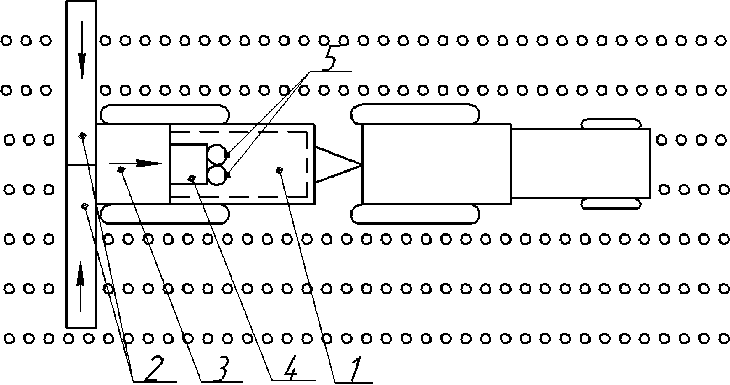

Агрегат (рис. 1) состоит из высококлиренсного полуприцепного колесного шасси, в передней части которого расположена грузовая платформа 1. В задней части установлены два транспортера 2 длиной по три метра, которыми срезанная рабочими-рубщиками продукция доставляется на подъемный транспортер 3, который подает продукцию на стол инспекции 4, расположенный на грузовой платформе. Рабочие после визуального контроля затаривают продукцию в сетки закрепленные в сеткодержателях 5, которыми оборудован стол инспекции. Заполненные сетки укладывают на грузовую платформу. [1]

ооооооооооооооооооооооооооооооооооооо

Рисунок 1 – Схема агрегата для выборочной уборки не одновременно созревающих овощей

1 – грузовая платформа; 2 – транспортер; 3 – подъемный транспортер; 4 – стол инспекции;

5 - сеткодержатели; ^ - схема движения кочанов капусты

Агрегат выполняет следующие операции: сбор кочанов, затаривание в сетки, ящики или контейнеры и транспортировку на край поля (рис. 2).

транспортное положение агрегата рабочее положение агрегата

Рисунок 2 - Агрегат для выборочной уборки не одновременно созревающих овощей

Стол инспекции при необходимости может быть оборудован мешкодержателя-ми или площадкой для установки овощных ящиков. Количество рабочих, обслуживающих агрегат, как на сборе, так и на столе инспекции зависит от урожайности убираемой культуры. Собранная продукция при наполнении платформы перегружается или перевозится агрегатом к месту реализации или складирования. [2]

Основным звеном, определяющим производительность агрегата, является производительность рабочих на ревизии и затаривании убранной продукции. Бесперебойная и эффективная работа агрегата возможна при выполнении следующих условий:

- время смены заполненной тары Тсм должно быть равным или меньше времени ее заполнения Тзап:

Т

см

- производительность рабочих на

≤ Т , зап

ревизии и затаривании Пзат должна быть

больше или равна производительности рабочих на сборе продукции Псб:

П

зат

≥ П . сб .

Проведенные исследования показали, что время смены составляет, в среднем,

23-25 сек. Вместимость сетки составляет 28 кочанов. В зависимости от урожайно-

сти средняя масса кочанов увеличивается, в основном, вследствие увеличения их плотности. Количество кочанов практически остается неизменным, а масса наполненной сетки изменяется с 16,28 до 19,56 кг.

Производительность рабочих на ревизии и затаривании равна: _ 3600 ■ meesi “ЗАГ = ^

йН , (3)

где m сет – масса заполненной сетки, кг.

Производительность рабочих на сборе может быть определена по выражению:

где BP – ширина захвата агрегата;

VP - рабочая скорость агрегата, м/сек ; Y - урожайность, т/га.

BP = NP ⋅ A

где NP - количество рабочих на сборе продукции, чел;

A – ширина междурядья, м , A =0,7 м.

Как показали исследования процесса выборочной уборки белокочанной ка- пусты с применением платформы, рабочая скорость зависит от урожайности разо- вого сбора.

В результате аппроксимации получена зависимость рабочей скорости агрега- та от урожайности:

^=-0.091прЭ + 0.40

Л2 = 0.89

Учитывая выражение 2, и = 0^6£/-0.091п(У) + 0.40)У. (7)

Для наглядности используя выражение (3) и (7) построим график в трехмерном пространстве зависимости производительностей.

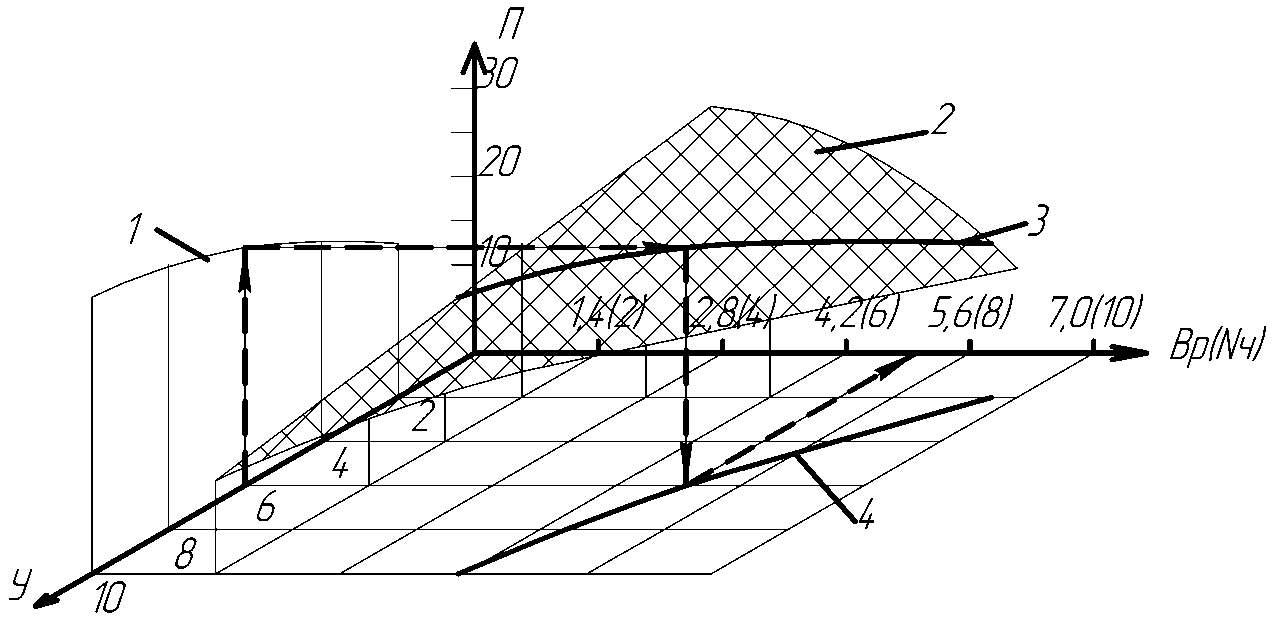

На рисунке (рис. 3) в плоскости ПоУ рассмотрено изменение производительности рабочих на ревизии и затаривания продукции в зависимости от урожайности (линия 1). Производительность Псб при различных сочетаниях ширины захвата Вр и урожайности У изображена поверхностью в трехмерной системе координат УП Вр(Nч) (плоскости 2).

Рисунок 3 – График производительности

Для определения оптимального комплектования агрегата рабочими, используя график, необходимо выполнить следующее.

На оси П выбираем предполагаемое значение урожайности, параллельно оси П проводим линию до пересечения с кривой изменения производительности (1). Из точки пересечения, параллельно оси Вр(Nч) проводим линию до пересечения с плоскостью изменения производительности (2), проекция точки пересечения на плоскость Вр(Nч)0У и ее координата на оси Вр(Nч) определяет оптимальную ширину захвата и равняется количеству рабочих на сборе продукции, при которой будет выполнено равенство производительностей (линия 3).

Линия (4) – проекция линии (3), равных производительностей при различной урожайности на плоскости Вр(Nч)оУ. Используя линию (4), определяем оптимальная ширина захвата следующим образом: из точки на шкале П, соответствующей предполагаемой урожайности, провести прямую параллельно оси Вр(Nч) до пересечения с линией (4). Проекция точки (4) будет соответствовать оптимальной ширине захвата при данной урожайности.

Заключение.

Эффективность выборочной уборки можно повысить путем рационального комплектования агрегата рабочими на подборе продукции.

Список литературы Оптимизация конструктивных параметров агрегата для выборочной уборки белокочанной капусты

- Гузанов, М. С. Механизированная выборочная уборка капусты (белокочанной)/М. С. Гузанов, Н. В. Романовский//Молочнохозяйственный вестник. -2012. -№3(7). -С. 57, 58, 59, 60, 61.

- ГОСТ Р51809-2001. Капуста белокочанная свежая, реализуемая в розничной торговой сети. Технические условия. -Введ. 2003-01-01.