Повышение эффективности проектирования механических перемешивающих устройств емкостных аппаратов

Автор: Шевчук Владимир Борисович, Фиалкова Евгения Александровна, Виноградова Юлия Владимировна, Кочергин Константин Александрович, Рудаков Никита Сергеевич, Голдин Никита Евгеньевич

Журнал: Молочнохозяйственный вестник @vestnik-molochnoe

Рубрика: Технические науки

Статья в выпуске: 2 (38), 2020 года.

Бесплатный доступ

В работе проведена сравнительная оценка перемешивающих устройств, даны сведения о конструкционных материалах, используемых при их проектировании. Описаны процессы компьютерного моделирования и расчета напряженного состояния конструкции перемешивающего устройства с использованием приложения SolidWorks Simulation. Обоснованы конструктивные характеристики мешалки лопастного типа.

Системы автоматизированного проектирования, емкостной аппарат, расчет, моделирование, мешалка, параметры, эпюра

Короткий адрес: https://sciup.org/149126867

IDR: 149126867 | УДК: 637.1.02:004.942:66.063.8

Текст научной статьи Повышение эффективности проектирования механических перемешивающих устройств емкостных аппаратов

Согласно классификации технологического оборудования молочной промышленности емкостное оборудование по своему функциональному назначению можно разделить на три основные группы: емкости для хранения, емкостные аппараты и универсальные емкости. Помимо хранения сырья и продукции они предназначены для проведения различных технологических процессов при обработке молока и молочных продуктов с обеспечением необходимого температурного режима. В каждом емкостном аппарате возможно проведение одного или нескольких технологических процессов: созревание сливок при выработке сливочного масла, приготовления сметаны и производство кисломолочных напитков, пастеризация, производство заквасок, нормализация и т. п. [1, 2, 3, 4, 5].

Одним из основных технологических процессов в емкостных аппаратах является перемешивание. Назначение этого процесса может быть различным, при этом технологической характеристикой перемешивающего устройства является эффективность перемешивания, то есть качество перемешивания. В зависимости от назначения технологического процесса эффективность перемешивания может быть выражена в интенсификации химических реакций, тепловых и диффузионных процессов теплообмена или массообмена. При этом наиболее распространенным перемешивающими устройствами являются механические устройства с простым вращательным движением рабочего органа-мешалки [3, 4, 5].

При изготовлении корпусов аппаратов, его узлов и деталей, а так же механических перемешивающих устройств используют различные конструкционные материалы, допущенные для использования в пищевой промышленности. Для элементов аппаратов, соприкасающихся с продуктом, как правило, используют коррозионностойкие стали по ГОСТ или их зарубежные аналоги [2, 3].

Материалы, производимые в разных странах, изготавливают в соответствии с национальными или международными стандартами, они имеют свое обозначение, которое выбирается таким образом, чтобы не дублировалось в других странах. При создании системы маркировки сталей применяют различные критерии, наиболее распространенным из которых является химический состав. В ряде систем таким критерием является предел прочности, в других – только порядковый номер с обозначением группы сталей, исходя из области ее применения и др. [6]. Механические свойства деталей и их поведение в процессе эксплуатации определяются физико-механическими характеристиками, такими как: предел текучести, предел прочности при растяжении, модуль упругости, коэффициент теплового расширения и другими. Физико-механические свойства материала, в свою очередь, зависят от его химического состава. Это следует учитывать при проектировании аппаратов и узлов. Соответствие некоторых марок коррозионностойких сталей представлено в таблице 1 [7, 8].

Таблица 1 – Соответствие некоторых марок коррозионностойких сталей

|

ГОСТ, РФ |

ANSI, США |

DIN, Германия |

ANFOR, Франция |

JIS, Япония |

BS, Англия |

|

03Х18Н11 |

304 L |

1.4306 X 2CrNi 19 11; G-X 2 CrNi 18 9 |

Z2CN 18.10; Z 3 CN19.10 Z2CN 18.09 |

SCS 19; SUS 304 L |

304 S 12; 304 S 11; 304 С 12304 S 12; 304 S 11; 304 С 12 |

|

04Х18Н10Т |

304 L |

1.4306 |

Z02CN 19-12; Z3CN 18-10 |

28 |

58 E |

|

08Х18Н10 |

304; 304 N; 305 |

1.4541 X 5 CrNi 18 10 |

Z6CN 18-09 |

SUS 304 |

304 S 15; 304 S 16; 304 S 31 |

|

12Х18Н9 |

302 |

СХ 10 CrNi 18 8 (литая) |

Z12CN 18-10 |

10 |

58 A |

|

12Х18Н9Т |

321 |

1.4541 X 8 CrNi 12 12 |

Z10CN 12-12 |

58 D |

|

|

12Х18Н10Т |

321 |

1.4541 X 6 CrNiTi 18 10 |

Z6CNT18.10 |

SUS 321 |

321 S 12; 321 S 20 |

|

Х18Н10Т 09Х18Н10Т |

X 12 CrNiTi 18 9 |

Z 6 CNT 18.12(B) |

SUS 321 |

321 S 12;321 S20; 321 S 21 |

В настоящее время промышленность производит большое количество различных емкостных аппаратов, постоянно совершенствуются применяемые материалы, системы автоматизации и управления. В свою очередь конструкции механических перемешивающих устройств далеко не всегда учитывают особенности перемешиваемых жидкостей. При этом свойства технологических жидкостей могут значительно отличатся при различных технологических процессах, при производстве молочных продуктов. При проектировании перемешивающих устройств необходимо учитывать не только технологические назначение, но и эксплуатационные свойства.

Традиционный способ проектирования элементов емкостных аппаратов требует значительных затрат труда проектировщика. В частности, при расчете емкостных аппаратов используются весьма объемные методики расчета на прочность и устойчивость обечаек и днищ с учетом смещения кромок сварных соединений, влияние краевого эффекта, анализ напряженно-деформированного состояния элементов оборудования на основе математических моделей высокого уровня и др. [9, 10].

При таком способе проектирования решения принимаются без многовариантной проработки, а в основе расчетов и согласований обычно лежат укрупненные показатели, завышенные коэффициенты запаса прочности, что приводит к увеличению металлоемкости конструкций, перерасходу дефицитных материалов, повышенным энергетическим затратам. При такой практике проектирования получение технологически и экономически оптимального проекта сложного технического объекта проблематично [11].

Развитие современных цифровых технологий позволяет значительно упростить процесс моделирования различных процессов и устройств, проектировать и оптимизировать конструкции без изготовления натурных, опытных образцов. За счет этого происходит значительное сокращение процесса проектирования и изготовления изделия, а также значительное удешевление. Компьютерное моделирование позволяет без натурных испытаний определить влияние внешних воздействий различной физической природы на конструкцию. В настоящее время в мире получили распространение специализированные программные продукты, так называемые CAD/CAM/CAE системы, одной из которых является SolidWorks Пакет SolidWorks, разработанный корпорацией SolidWorks. Она представляет собой приложение для автоматизированного элементно-ориентированного конструирования твердотельных моделей изделий машиностроения [12, 13, 14].

Данный программный продукт позволяет инженеру проектировщику построить твердотельную модель проектируемого изделия и провести различные виды анализа: статический, динамический, теплофизический, гидро- и газодинамический. В зависимости от целевой функции происходит оптимизация конструкции, физическая модель которой будет соответствовать расчетной.

Целью данной работы является проверка возможности применения систем автоматизированного проектирования для проведения статического исследования, позволяющего рассчитать напряженное состояние конструкции перемешивающего устройства под действием приложенных к системе постоянных во времени сил. И по цветовой гамме оценить влияние допустимых нагрузок на прочность разрабатываемой конструкции, определить наиболее уязвимые места для дальнейшей оптимизации [15, 16].

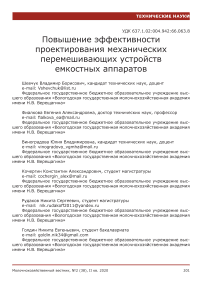

В качестве объекта исследования принята двухлопастная мешалка кристаллизатора, разработанного на кафедре технологического оборудования Вологодской ГМХА. На основе спроектированной конструкции была построена 3D модель перемешивающего устройства с использованием CAD/CAE SolidWorks. В качестве материала конструкции применена наиболее часто применяемая в пищевом производстве коррозионностойкая сталь DIN 1.4541 ‒ аналог стали ГОСТ 12Х18Н10Т. Физико-химические параметры стали из библиотеки SolidWorks DIN Materials приведены в таблице 2.

Таблица 2 – Физико-химические параметры стали DIN 1.4541

|

Свойства |

Значение |

Единицы измерения |

|

Модуль упругости |

2*1011 |

Н/м2 (Па) |

|

Коэффициент Пуассона |

0.28 |

|

|

Модуль сдвига |

790*108 |

Н/м2 (Па) |

|

Массовая плотность |

7900 |

кг/м3 |

|

Предел прочности при растяжении |

6*108 |

Н/м2 (Па) |

|

Предел текучести |

4*108 |

Н/м2 (Па) |

|

Коэффициент теплового расширения |

11*10-6 |

1/K |

|

Теплопроводность |

14 |

Вт/(м·K) |

|

Удельная теплоемкость |

440 |

Дж/(кг·K) |

Для решения статического исследования и расчета напряженного состояния конструкции в программном комплексе SolidWorks построена 3D модель мешалки кристаллизатора, представленная на рисунке 1.

Рис. 1. 3D модель мешалки кристаллизатора

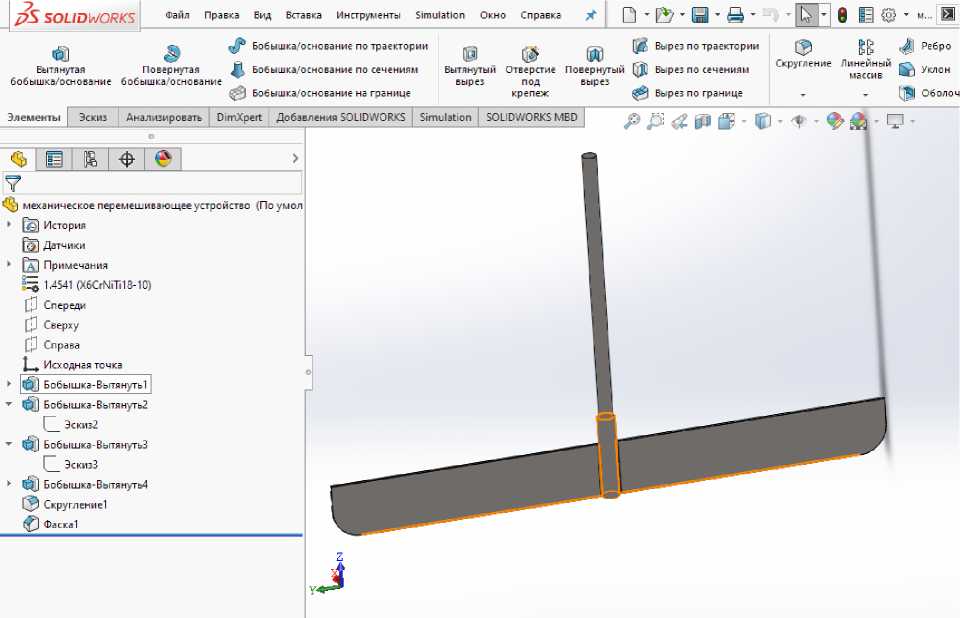

На рисунке 2 представлены крепления и нагрузки, действующие на элементы конструкций мешалки:

-

- зафиксированный шарнир (наружная поверхность вала и основания мешалки);

-

- зафиксированная геометрия (торцевая поверхность основания мешалки);

-

- центробежная сила, выраженная через угловую скорость:

w = 2 • я • п = 1.256 рад/с где n=0,26 об/с;

-

- давление, оказываемое жидкостью на лопасти мешалки, находящейся в кристаллизаторе:

Р = ^——^258 II / м2

D

ϑ= где 2 ;

-

- вращающий момент:

М = 1 — = 129 II jw

Рис. 2. Схема креплений и нагрузок, действующих на элементы конструкций мешалки

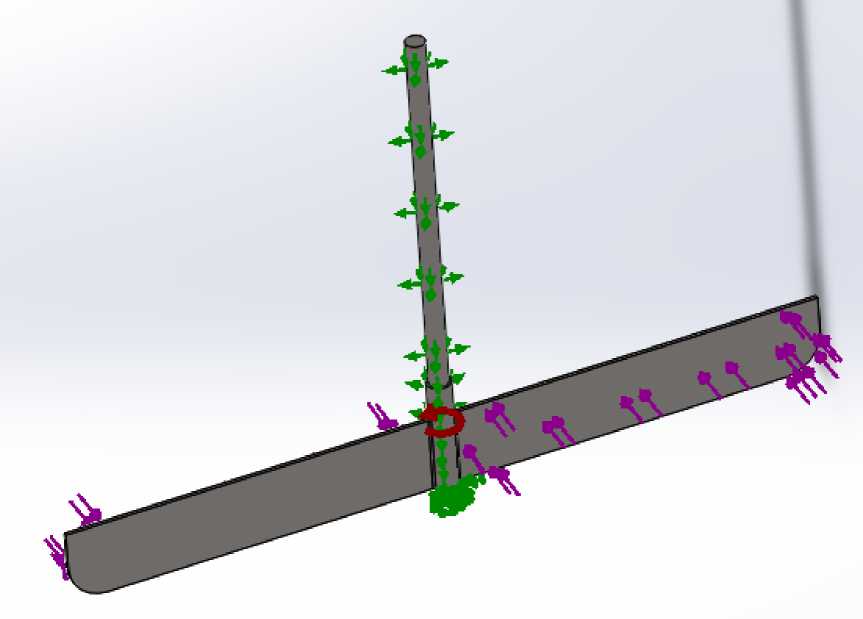

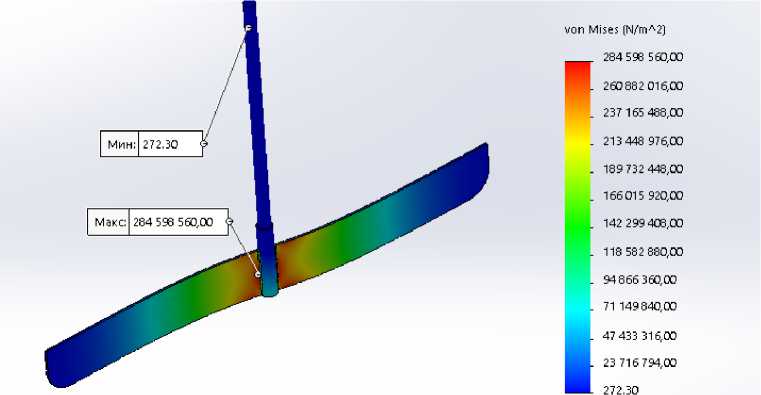

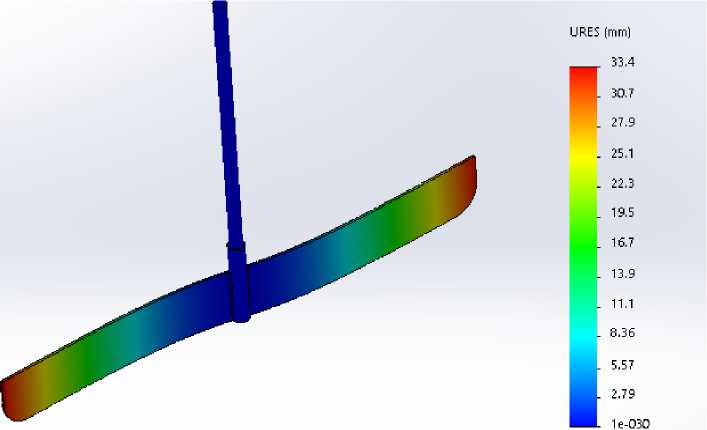

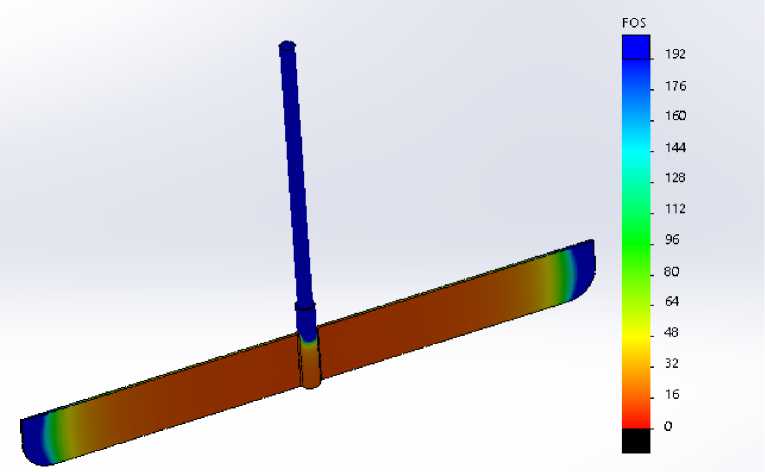

C использованием приложения SolidWorks Simulation на 3D модели мешалки, была построена сетка конечных элементов с высоким разрешением, представленная на рисунке 3. Средний размер элемента составил 5 мм. Количество элементов в сетке составило 64638, а количество узлов – 107131. Это обеспечило высокую точность расчета. В результате вычислений были получены эпюры напряжений по Мизесу, абсолютных перемещений и запаса прочности, представленные на рисунках 4–6.

Рис. 3. Сетка конечных элементов 3D модели мешалки

—► Предел текучести: 403 000 000,00

Рис. 4. Эпюра напряжений 3D модели мешалки

Рис. 5. Эпюра перемещений 3D модели мешалки

Рис. 6. Эпюра запаса прочности 3D модели мешалки

Из анализа модели мешалки следует, что наиболее нагруженным элементом этого устройства является лопасть мешалки в месте ее примыкания к основанию. Как видно из эпюры напряжений (см. рис. 4), указанное место примыкания лопасти к основанию мешалки является зоной концентраций напряжений, чье максимальное значение достигает 2,84×108 Н/м2, но это значительно меньше предела текучести материала, из которого изготовлена мешалка. Кроме того, минимальный коэффициент запаса прочности (см. рис. 6) составляет величину 1,4, а максимальная деформация на концах лопастей составляет 33,4 мм (см. рис. 5).

Вывод

Результаты моделирования позволяют спрогнозировать поведение мешалки во время эксплуатации и определить пути совершенствования конструкции. Так, например, в местах наименьших напряжений, имеющих значительный запас прочности, возможно снижение металлоемкости. В свою очередь в местах наибольших напряжений необходимо усиление конструкции, изменение геометрии либо применение ребер жесткости.

Список литературы Повышение эффективности проектирования механических перемешивающих устройств емкостных аппаратов

- Бредихин, С.А. Технологическое оборудование переработки молока: учеб. пособ. / С.А. Бредихин. - СПб.: Лань, 2015. - 416 с.

- Гаврилова, В.А. Емкостное оборудование молочной промышленности / В.А. Гаврилова. - М.: Агропромиздат, 1987. - 184 с.

- Кузнецов, В.В. Технологическое оборудование предприятий молочной промышленности: справочник. Ч. 1 / В.В. Кузнецов, Г.Г. Шиллер. - М.: ДеЛи принт, 2008. - 552 с.

- Стренк, Ф. Перемешивание и аппараты с мешалками / пер. с польск. под ред. И.А. Щупляка. - Л.: Химия, 1971. - 384 с.

- Карпушкин, С.В. Расчеты и выбор механических перемешивающих устройств вертикальных емкостных аппаратов: учеб. пособ. / С.В. Карпушкин, М.Н. Краснянский, А.Б. Борисенко. - Тамбов: Изд-во Тамб. гос. техн. ун-та, 2009. - 168 с.

- Уваров, В.В. Отечественная и зарубежная маркировка конструкционных сталей: учеб. пособ. / В.В. Уваров, Е.А., Носова, B.C. Уварова. - Самара: Самар. гос. аэрокосм. ун-т, 2004. - 34 с.

- Химический состав нержавеющей стали и соответствие стандартов. - URL: http://rostfrei.ru/edelstahl.nsf/pages/tablestandarts7open (дата обращения: 19.03.2020).

- Международные обозначения и стандарты марок стали КОФ. - URL: https:// nhavtomatika.ru/spravochnik_spetsialista/mezhdunarodnyye_oboznacheniyai_ standarty_marok_stali_kof/ (дата обращения: 19.03.2020).

- Основы расчета и конструирования машин и аппаратов перерабатывающих производств: учебник / В. М. Зимняков [и др.]. - М. : Инфра-М, 2019. - 360 с.

- Расчет и конструирование машин и аппаратов химических производств: учебник / М. Михалев и др. - М. : Изд. : АРИС, 2013. - 312 с.

- Проектирование, конструирование и расчет техники пищевых технологий: учебник / С. Т. Антипов [и др.] ; под ред. В. А. Панфилова. - СПб.: Лань, 2013. - 910, [1] с.

- SolidWorks - стандарт трехмерного проектирования. URL: https://sapr. ru/article/6733 (дата обращения: 19.03.2020)

- Тику, Ш. Эффективная работа: SolidWorks / Ш. Тику. - СПб.: Питер, 2006. - 816 с.

- Берлинер, Э.М. САПР в машиностроении / Э.М. Берлинер, О.В. Тараты-нов. - М.: ФОРУМ, 2008. - 448с.

- Алямовский, А.А. SolidWorks/COSMOSWorks 2006/2007. Инженерный анализ методом конечных элементов / А.А. Алямовский. - М.: ДМК-Пресс, 2007. - 784 с.

- SolidWorks 2007/2008. Компьютерное моделирование в инженерной практике / А.А. Алямовский [и др.]. - СПб.: БХВ-Петербург, 2008. - 1040с.