Применение принципов ХАССП в производстве свежего сыра с плесенью

Автор: Алибеков Р.С., Серикбай Ф.Т.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (113), 2016 года.

Бесплатный доступ

В настоящее время в условиях рынка предприятия должны обеспечивать потребности потребителя в качественной и безопасной продукции. Гарантией безопасности продукции на предприятиях служит система НАССР. Система базируется на скорейшем предот-вращении угроз на каждой стадии производственного процесса, нежели на обнаружении опасных пищевых продуктов в конце производства. Внедрение в производство системы обеспечивает стабильность безопасности продукции. Представлены результаты анализа опасных факторов и критических контрольных точек в технологии сыра в соответствии с принципами системы НАССР. Сформирован перечень учитываемых опасных факторов (биологических, химических, физических) по диаграмме анализа рисков. Установлены крити-ческие контрольные точки при разработке сыра с плесенью.

Качество, безопасность, система менеджмента качества haccp, опасный фактор, анализ рисков, критическая контрольная точка

Короткий адрес: https://sciup.org/140204892

IDR: 140204892 | УДК: 637.146.32

Текст научной статьи Применение принципов ХАССП в производстве свежего сыра с плесенью

Расширение потребительского рынка, экономических связей между государствами, экспорта и импорта различной продукции пищевой отрасли способствует предъявлению более строгих мер по безопасности продукции и необходимости выпускать продукцию соответствующую мировым общепринятым стандартам.

Обеспечение безопасности и управление качеством становится актуальным вопросом для предприятий пищевой промышленности Казахстана, в том числе для предприятий среднего бизнеса. Среди первых компаний Казахстана, внедривших HACCP (ХАССП) при производстве пищевых продуктов, можно назвать группу компаний «Агрофирма TNK». Уже с 2009 года ТОО «АйБат» и ТОО «Уро жай» сертифицированы и работают по системе менеджмента безопасности пищевых продуктов ISO:22000 [1].

Управление качеством в настоящее время приобрело широкую распространенность в мире и стало средством успешного предпринимательства. При разработке и производстве пищевой продукции особое внимание уделяется качеству и безопасности. Уровень безопасности оценивается в готовой продукции и учитывается уже на начальном этапе подбора сырья и вспомогательных материалов (входной контроль). Однако большинство свойств, характеризующих качество готовой продукции (микробиологические, физикохимические, органолептические и другие показатели) формируются в результате проведения технологического процесса. Он является важнейшим критерием, определяющим качество продукции, направленным к сведению до минимума возможности возникновения опасных ситуаций, отрицательно влияющих на качество. По данным Всемирной организации здравоохранения (ВОЗ), ежегодно регистрируется три - четыре млн. случаев заболеваний различными кишечными инфекциями и тяжелых отравлений, вызванных недоброкачественными продуктами питания. [2]

Для достижения требований, установленных в законодательных актах и обеспечения стабильного качества и безопасности пищевой продукции все больше пищевых предприятий в мире используют систему Hazard Analysis and Critical Control Points

(HACCP). Эту систему обосновано называют технологией по безопасности пищевой продукции, разработанной до состояния искусства. Она занимает ведущее место в мировой пищевой индустрии. В 2001 году был разработан ГОСТ 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования». Эффективность системы определяется семью основными принципами, на которых базируется ее применение: [3]

-

1. Проведение анализа возможных опасностей.

-

2. Определение Критических Контрольных Точек (ККТ).

-

3. Установление Критических пределов для ККТ.

-

4. Установление системы мониторинга за контролем на ККТ.

-

5. Установление корректирующих действий.

-

6. Установление процедур проверки.

-

7. Установление принципов ведения записей и документации.

Система ХАССП [3] внедряется для уменьшения рисков, которые могут быть вызваны проблемами с безопасностью пищевой продукции. Главной функцией системы ХАССП является защита производственных процессов от микробиологических, биологических, физических, химических и других рисков загрязнения при изготовлении пищевой продукции.

Система ХАССП, приминяемая в области управления безопасностью пищевых продуктов, использует подход контроля критических точек движения пищевых продуктов для предотвращения проблем с безопасностью пищевых продуктов. Система, научно обоснована и следует системному подходу, выявляет конкретные опасные факторы и меры по их контролю для обеспечения безопасности пищевых продуктов. ХАССП основана на прафилактике и снижает зависимость от тестирования и проверки конечного продукта [4].

Основным критерием степени опасности того или иного фактора является уровень вероятности риска возникновения этого фактора.

Конечная цель системы — минимизировать риски или вообще свести их к нулю.

Группа ХАССП должна выявить и оценить все виды опасностей, включая биологические (микробиологические), химические и физические, и выявить все возможные опасные факторы, которые могут присутствовать в производственных процессах.

-

1 ) Биологические опасные факторы: патогены, сальмонелла, КМА- ФАнМ, токсин, колиформы. Для данной группы факторов следует осуществлять следующие предупреждающие действия: правильная термическая обработка, соблюдение условий охлаждения, добавление консервантов, обработка и дезинфекция оборудования, проведение плановопредупредительных ремонтов оборудования, дезактивация техники.

-

2 ) Химические опасные факторы: дезинфицирующий раствор. Для данной группы факторов следует осуществлять следующие предупреждающие действия: контроль сырья, строгий контроль, за санитарным состоянием технологического оборудования, контроль производства.

-

3 ) Физические опасные факторы: посторонние предметы. Для данной группы факторов следует осуществлять следующие предупреждающие действия: контроль источников сырья, контроль производства и хранения готовой продукции [5].

Для данной группы факторов следует осуществлять следующие предупреждающие действия: контроль источников сырья, контроль производства и хранения готовой продукции.

Целью исследования является анализ вероятных опасных факторов при производстве сыра.

Объекты и методы исследования

Объектами исследований являлись:

-

- молоко коровье сырое не ниже 1 сорта по ГОСТ Р 52054-2003;

-

- обезжиренное коровье молоко, соответствующее требованиям, предъявляемым к молоку коровьему по ГОСТ Р 52054;

-

- бактериальный препарат «Эвиталия», состоящий из Lactococcus lactis, Streptococcus thermоphilus, Lactobacillus acidophilus, Lactobacillus helveticus, Propionibacterium freuden-reichii ssp. Shermanii по ТУ 49 1016-85;

-

- закваска «БК-Углич-С», состоящая из Lactococcus lactis subsp. lactis (Л); Lactococcus lactis subsp. сremoris (К); Lactococcus lactis subsp. diacetilactis (Д);

-

- Плесневые закваски ГОСТ Р 32263;

-

- Молокосвертывающий фермент ГОСТ Р 52688;

-

- Кальций хлористый (Е509), предназначенный для применения в пищевой и фармацевтической промышленности.

В представленной работе были использованы основные положения ISO 22000:2005 Системы менеджмента безопасности пищевых продуктов. Требования к любым организациям в продуктовой цепи [6].

Результаты и их обсуждение

В представленной работе был проведен анализ вероятных опасных факторов при производстве сыра.

Снижение риска опасности предупредительными мерами для обеспечения их безопасности и пригодности на определенном этапе производства проводится путем контроля производственных рисков:

-

- выявляются критические этапы производственных процессов;

-

- осуществляются эффективные процедуры контроля на всех этапах;

-

- проводится мониторинг процедур контроля для обеспечения их постоянной эффективности;

-

- периодически проводится анализ процедур контроля, в том числе при их изменении.

Необходимо вести регистрацию всех рисков, появление которых возможно на каждом этапе в соответствии с объемом первичного производства, переработки, изготовления и реализации до момента потребления [7].

В качестве источников опасностей были проанализированы все этапы производства: прием сырья, хранение, пастеризация, нормализация, охлаждение, внесение закваски, сквашивание, разрезка сгустка, отделение сыворотки, охлаждение сыра, прессование, упаковывание, хранение и транспортирование. Обобщенные результаты работы представлены в таблице 1.

Таблица 1 - Анализ опасных факторов при производстве сыра

|

№ наименование операции |

Параметры процесса |

Учитываемый фактор |

Контролируемые признаки |

Предупрежда ющие действия |

Ответстве нное лицо |

|

1.Приемка сырого молока |

Кислотность <190Т |

Микробиологиче ский |

а) бактерии группы кишечной палочки (БГКП), б) патогенные микроорганизмы, в т.ч. сальмонеллы |

Контроль при приеме |

Заведующ ий лаборатор ией |

|

Химический |

|

Входной контроль |

Заведующ ий лаборатор ией |

||

|

2.Пастери-зация |

Т= 73-760С с выдержкой 15-20с |

Микробиологический |

При несоблюдении температурного режима есть вероятность обнаружения: а) бактерии группы кишечной палочки (БГКП), б) патогенные микроорганизмы, в т.ч. сальмонеллы. Элементы моющих средств в пастеризационноохладительной установке |

Контроль режима пастеризации молока. Качественное мытье и дезинфекция оборудования. |

Лаборант-микробио лог |

|

3. Нормализация |

Микробиологический |

Стандартизация по жиру Ёмкость для хранения, (ванны), оборудование с перемешивающими устройствами |

Соблюдение гигиены оборудования и личной гигиены персонала |

Лаборант-микробио лог |

|

|

4. Охлаждение молока |

До температуры заквашивания 32-34oС |

Микробиологический |

Рост присутствующих бактерий при нарушении условий температуры Бактерии группы кишечной палочки |

Контроль режима охлаждения молока |

Мастер цеха |

|

5. Внесение закваски, хлорида кальция и сычужного фермента, плесени |

Количество закваски 2 – 4% |

Микробиологический |

|

Cтрогий контроль вномисимой заквакси |

Мастер цеха |

|

Физический |

Попадание металлических деталей при замене реактивов |

Планово-предупредите льный ремонт оборудования |

Мастер цеха |

|

Химический |

Контаминация пестицидов из плесени и молока |

Контроль пестицидов и термическая обработка |

Мастер цеха |

||

|

6. Сквашивание |

Продолжительность сквашивания 1-2 ч. |

Микробиологический |

|

Строгий контроль качества воды, используемой в процессе производства сыра; |

Лаборант-микробио лог |

|

7. Разрезка готового сгустка |

Микробиологический Физический Химический |

Бактерии группы кишечной палочки Посторонние примеси Металлические частички оборудования Санитарная обработка производства |

Создание асептических условий. Использование металлодетек тора Входной контроль |

Мастер цеха Мастер цеха |

|

|

8. Формование |

Микробиологический |

Контаминация оставшихся бактерий в формах для сыра |

Очистка щелочными и химическими средствами |

Мастер цеха |

|

|

9. Самопрес-сование и прессование под давлением |

При температуре не выше 16°С и продолжительности 12ч. |

Микробиологический |

a) Загрязнение: дренажные ковры -повышение кислотности сыра б) БГКП |

Соблюдение правил по обработке дренажных ковров; контроль за температурным режимом |

Мастер цеха |

|

10. Созревание |

При температуре 11-14°С, в течение 7-10 сут, при влажности воздуха 9095% . |

Микробиологический |

Кислотность сгустка, БГКП, молочнокислые стрептококки, палочки и дрожжи |

Контроль режима созревания Контроль температурно -временного режима |

Лаборант-микробиолог |

|

9. Упаковка, хранение и транспортировка |

При температуре не выше 10° С и не ниже 6° С. |

Микробиологический Химический Физический |

|

В помещении для хранения внутреннюю упаковку открытых пакетов всегда необходимо складывать |

Мастер цеха Фасовшик |

Таблица 2. Допустимые пределы для ККТ

|

ККТ |

Опасный фактор |

Критические пределы |

|

Приемка и подготовка сырья (Входной контроль) |

Микробиологические: нежелательные микроорганизмы. Физические: посторонние примеси в молоке |

В продукте не должно быть посторонних примесей; предметов. |

|

Пастеризация и охлаждение |

Микробиологические: образование нежелательных микроорганизмов. Химические: остатки дезинфицирующих средств |

Соблюдать режимы пастеризации (t=73°С) и охлаждения (t=32°С) |

|

Сквашивание |

Химические: энтеротоксины, остатки |

Контроль температуры |

|

моющих и дезинфицирующих средств. Биологические: сальмонеллы, БГКП, патогенные стафилококки, S. aureus |

сквашивания и времени сквашивания. |

|

|

Процесс созревания сыра |

Необходимо обеспечить требуемую интенсивность и направленность микробиологических процессов во время выработки и созревания сырной массы путем изменения временных и температурных параметров процесса получения сырной массы, тщательно проводить мойку и дезинфекцию сыродельных ванн. |

Контроль режима сквашивания: 1-2 ч. до достижения кислотности 80-1000Т (рН 4,54,65). |

|

Хранение |

Физические: грызуны, насекомые Химические: остатки моющих и дезинфицирующих средств. Микробиологические: нежелательные микроорганизмы, плесень |

Соблюдение режимов хранения (t=6-10°С) |

Важно учитывать, какие контрольные меры, при их наличии, могут применяться по каждому риску. Согласно ГОСТ 51705.1-2001 «Управление качеством пищевой продукции на основе принципов ХАССП» необходимо выявить и оценить все виды опасностей: биологические (микробиологические), химические и физические.

Критическая контрольная точка (ККТ) - точка, этап или процедура, в которой может быть применен контроль, в результате которого опасные факторы устранены или уменьшены до приемлемого уровня [1,4].

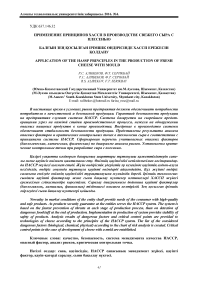

Цель этого этапа - определение точек или процедур производственного процесса, которые могут контролироваться и благодаря которым можно предотвратить появление опасного фактора, устранить его или уменьшить его до допустимого уровня. Критические контрольные точки определялись, проводя анализ отдельно по каждому учитываемому опасному фактору и рассматривая последовательно все операции, включенные в блок-схему производственного процесса (Рис.1).

Рис.1. Критические контрольные точки (ККТ) при получении сыра

Согласно ГОСТ Р 51705.1-2001 для критических контрольных точек необходимо установить:

-

- критерии допустимого (недопустимого) риска - для контроля признаков риска;

-

- критерии идентификации для опасных факторов;

-

- допустимые пределы - для применяемых предупреждающих воздействий.

Критические пределы задаются с учетом всех погрешностей, в том числе измерения. При оценивании качественных признаков визуальным наблюдением, необходимо целесообразно использовать образцы – эталоны.

Критические пределы заносятся в рабочий лист ХАССП. После определения ККТ для каждой из них были определены допустимые пределы (табл. 2).

Заключение

В результате проведенных исследований было выявлено значительное количество ККТ. В практике разработки и функционирования системы НАССР отмечается, что таких точек должно быть не более 8–10.

С целью сокращения числа ККТ было проведено их объединение по правилу: объединение ККТ осуществляется, если они контролируются одним и тем же человеком и относятся к одной и той же операции (операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте). На основании анализа опасных факторов и применения алгоритмов определения ККТ выделены пять объединенных ККТ: приемка молока, пастеризация и охлаждение, сквашивание, процесс созревания сыра, хранение.

В результате проведенных исследований были реализованы принципы системы ХАССП, составлен перечень учитываемых биологических и химических потенциальных опасностей и определены ККТ в производстве технологии сыра с плесенью.

Система НАССР как инструмент управления обеспечивает организованный подход к опознаваемым факторам риска химического, физического происхождения пищевых продуктов. Внедрение системы НАССР сокращает производственный контроль изделия. Это не только «эффективная стоимость», но и также мощная система, которая гарантирует производство качественной продукции и повышает конкурентоспособность.

Список литературы Применение принципов ХАССП в производстве свежего сыра с плесенью

- Чудакова Е.А., Рыжков Е.И. ХАССП -как систематический подход к идентификации, оценке и контролю безопасности пищевых продуктов в молочной промышленности//Журнал "Новые технологии". -2015. -№ 2.-C. 29-37.

- Все о пищевой безопасности и система ХАССП: сайт Иванова И. В. . Режим доступа. URL: http://www.haccp-control.ru/.html.

- Малыгина В.Д., Антошина К.А., Лисовская Л.Е. Оценка безопасности кисломолочных продуктов повышенной биологической ценности//Научный журнал НИУ ИТМО. -2015. -№3. -C.1-5.

- Коджегулова Д.А., Дакирова М.Д. О проблемах безопасности пищевых продуктов.//Известия КГTУ им. И.Раззакова. -Том 36. -№ 3. -2016. -С. 273-278.

- ИСО 22000:2005. Системы менеджмента безопасности пищевых продуктов. Требования к любым организациям в продуктовой цепи: Пер. с англ. -СПб: Русский Регистр, 2005. -65 с.

- Alibekov R.S., Serikbay F.T., Gabrilyants E.A., Alexeyeva N.V., Yussubayeva A.B. Improvement of the fresh soft cheese production. International conference of industrial technologies and engineering (ICITE 2016), October 28-29,2016/M.Auezov SKSU//Shymkent, Kazakhstan. -РР. 292-295

- Алибеков Р.С., Серикбай Ф.Т., Кудасова Д.Е., Рысбаева Г.С., Абубакирова А.А. Совершенствование технологии производства свежего сыра с мягкой корочкой плесени/Материалы XV международной научно-практической конференции «Научные исследования современных ученых», 30 октября 2016г, г.Москва. -С.76-77.