Принципы обеспечения качества проведения ремонтных работ на объектах транспортной инфраструктуры

Автор: Пуляев И.С., Пуляев C.М.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 3 (82), 2021 года.

Бесплатный доступ

В последние десятилетия в нашей стране возводится большое количество объектов транспортной инфраструктуры. Как в крупных городах, так и на периферии появляются новые мосты, тоннели, автодороги, не только обеспечивающие развитие экономики конкретного региона, но и существенно улучшающие транспортную логистику отдельных населенных пунктов, повышая тем самым их инвестиционную привлекательность. Однако при проведении работ по возведению транспортных сооружений зачастую, в силу определенных обстоятельств, в конструкциях возникают различные виды дефектов - трещины, раковины, полости, неплотности, которые необходимо устранять в достаточно оперативном порядке. Практика показывает, что данному процессу необходимо уделять должное внимание и обеспечивать его научно-техническое сопровождение, причем не меньшее, а зачастую и большее, чем при разработке мероприятий по предупреждению появления температурных трещин и дефектов на стадии проектирования объекта. Особо остро этот вопрос ставится в последнее время, когда на рынке строительных материалов существенно расширился спектр ремонтных составов различных производителей как из России, так и из-за рубежа. А из-за незнания некоторых особенностей ремонтных материалов и физико-химических процессов, происходящих в твердеющем бетоне, при производстве ремонтных работ очень часто возникают ситуации, приводящие к образованию еще более худших последствий и требующие принятия более сложных технических и экономических решений. В связи с этим в работе представлены результаты анализа проведенных исследований по устранению дефектов конструктивных элементов, позволяющие провести правильный выбор материалов для ремонта бетонных и железобетонных конструкций. Настоящая статья будет полезна работникам инженерно-технических служб, лицам, занятым на производстве в реальных условиях, а также всем, кому интересны технологические процессы, связанные с обеспечением качества ремонтных работ объектов транспортной инфраструктуры.

Мост, тоннель, бетон, ремонтные работы, дефекты, совместимость материалов, качество, конструкции

Короткий адрес: https://sciup.org/142228809

IDR: 142228809 | УДК: 693.54 | DOI: 10.53980/24131997_2021_3_54

Текст научной статьи Принципы обеспечения качества проведения ремонтных работ на объектах транспортной инфраструктуры

В последние десятилетия в Российской Федерации резко возросли объемы возведения транспортных сооружений различной массивности и конфигурации из монолитного бетона. При этом сооружения строятся в различных климатических условиях и зачастую в сжатые сроки. В связи с этим из-за технологических проблем, вызванных недоучетом температурного фактора, возникающего в твердеющем бетоне, нарушения технологии возведения объектов в достаточной степени возросли объемы реконструкции и ремонта объектов транспортной инфраструктуры. Гарантия получения необходимых конструкционных свойств как строящихся новых, так и подлежащих реконструкции существующих объектов влечет за собой постоянное совершенствование применяемых подходов к разработке и внедрению новых эффективных технологий проведения работ по ремонту, лечению дефектов и трещин при условии применения современных материалов и технологий, удовлетворяющих запросам заказчиков, требованиям нормативных актов, в том числе по эксплуатации транспортных сооружений различного назначения [1].

В настоящее время на рынке строительных материалов имеется достаточное количество разнообразных составов для ремонта бетонных и железобетонных конструкций различного назначения. Обычно необходимый материал выбирают, исходя из технических и экономических требований с учетом обеспечения условий безремонтной продолжительной эксплуатации. Однако при этом следует помнить, что в современных условиях санкционной экономики выбор ремонтного состава зачастую основывается на денежных возможностях заказчика, а также во многом зависит от рисков, связанных с недостаточным знанием условий последующей эксплуатации транспортных объектов и реальных физико-химических характеристик новых, ранее не используемых материалов [2].

Практика показывает, что проведение ремонтных работ требуется и на стадии возведения объекта, и в период его последующей эксплуатации. На первой стадии, как правило, осуществляется устранение обнаруженных дефектов и лечение выявленных трещин, допущенных в ходе возведения объекта вследствие нарушения требований технологической документации (в том числе регламентов), а на стадии эксплуатации проводятся различные виды ремонтных работ, связанные, в том числе, с восстановлением и поддержанием несущей способности отдельных конструктивных элементов или всего объекта в целом [2, 3]. С целью создания условий эффективного устранения выявленных дефектов ремонтируемых конструкций и подбора соответствующих материалов, удовлетворяющих условиям эксплуатации, следует иметь выработанную заранее концепцию, которая устанавливает последовательность производства работ, позволяющих повысить качество их проведения и обосновать правильность выбора того или иного материала, необходимого для ремонтных работ [2]. Очевидным является тот факт, что во всех случаях ремонтные работы должны быть проведены на качественном уровне, гарантируя при этом получение долговечности, надежности, сопротивляемости агрессивному воздействию и обеспечивая продолжительность межремонтных сроков. Достичь этих целей можно только при условии правильного учета физико-химических и технических основ обес- печения требуемого качества ремонтных работ, основанного на сочетании правильности выбора исходных материалов и технологии производства ремонтных работ, сочетающих в себе особенности взаимодействия ремонтного состава с ремонтируемой конструкцией [4].

Материалы и методы исследования

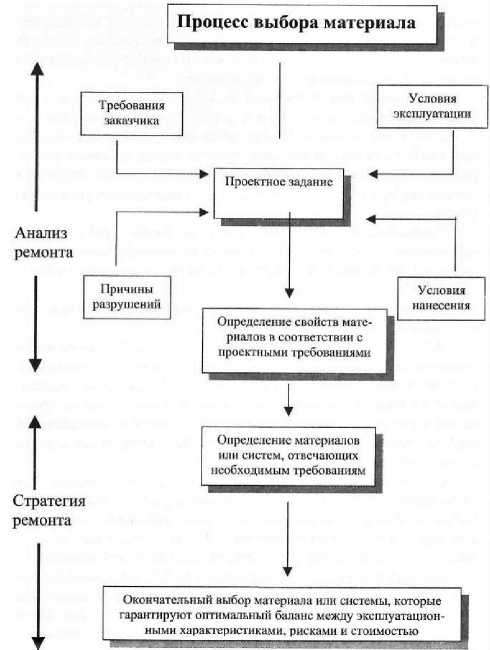

Подготовительный этап работ включает в себя установку причин и степени разрушения возводимого или реконструируемого объекта, конструкции, которые подлежат ремонту. На следующем этапе необходимо определить условия использования и эксплуатации рассматриваемого сооружения. Указанные данные необходимы для выявления критериев назначения свойств материалов, которые в наибольшей мере соответствуют техническим нормам требований, предъявляемым к качеству ремонтируемой конструкции. Далее следует выполнить обзор свойств ремонтных материалов, оценка которых должна быть произведена в зависимости от их технической, экономической значимости для каждого конкретного объекта. Этот обзор также должен отражать возможные последствия, вызванные неправильностью сделанного выбора. На следующем этапе следует обозначить эксплуатационные требования к материалам и установить их приоритетность в зависимости от совокупности всех условий, оказывающих влияние на обеспечение потребительских свойств материалов. Этот этап должен стать определяющим в пользу выбора того или иного состава, и, как показывает опыт, только при последовательном этапном выборе материала может быть достигнуто оптимальное соотношение «цена – качество – надежность – долговечность», и, наоборот, неправильное поэтапное определение ремонтного состава может привести к негативным последствиям и удорожанию всего строительства. Общий процесс выбора ремонтных составов в соответствии с данными, обобщенными А.Р. Соловьянчиком [5], можно представить в виде схемы, приведенной на рисунке 1.

Рисунок 1 – Схема процесса выбора ремонтного состава для конструкций

Выполнение ремонтных работ конструкций должно регулироваться требованиями нормативно-технических документов. К сожалению, наличие пробелов в правилах технического регулирования по созданию проектов и выполнению строительно-монтажных и ремонтных работ приводит к тому, что на строительный рынок поставляются материалы низкого качества, а ремонтные работы выполняются с нарушениями [2]. В связи с чем очевидно, что все ремонтные составы и условия их применения должны четко регламентироваться нормативно-техническими актами – руководствами, техническими условиями и прочими документами, актуализация которых должна производиться синхронно с изменяющимися условиями на рынке ремонтных составов, а также с требованиями иных нормативно-правовых документов. Ремонт бетонных поверхностей предполагает создание единого композитного материала, который в любом случае будет отличаться от оригинального материала. Выбор подходящего состава – это процесс, в котором необходимо не только учитывать требования по нанесению и характеристикам долговечности конструкции, но, что не менее важно, оценивать совместимость ремонтного состава с субстратом с целью обеспечения долговечности произведенных работ.

Совместимость – это соотношение между физическими, химическими и электрохимическими характеристиками и размерами составляющих ремонтной и существующей систем. Необходимость данного соотношения заключается в том, что именно несовместимость материалов является главной причиной низкокачественного ремонта [6]. Приоритет совместимости материалов позволяет принять правильное решение при выборе ремонтного состава и технологии проведения работ, в том числе при разработке технологии устранения дефектов, связанной с применением принципа «лечения подобного подобным» [7, 8]. При этом необходимо соблюдать основное требование к материалу, заключающееся в поведении его размерных характеристик по отношению к размерным характеристикам самой конструкции. Размерные характеристики ремонтного материала не всегда идентичны размерным характеристикам субстрата, в связи с чем разница объемных изменений, возникающих при затвердевании бетонной смеси, является причиной развития внутренних напряжений, которые оказывают негативное воздействие на все три составляющие ремонтной композиции - субстрат, контактную область и сам ремонтный материал. Высокие внутренние напряжения способствуют образованию трещин от растяжения, потере несущей способности и расслоению, а также вызывают разрушение материала. Важной также при проведении ремонтных работ является неизменность физико-химических процессов, связанных с массопереносом по сечению конструкции, который может привести к увлажнению бетона в зоне контакта ремонтного материала с материалом ремонтируемой конструкции, замораживанию водной составляющей при отрицательной температуре и отрыву одного ремонтируемого материала от самой конструкции. Важной задачей является также выбор ремонтного материала для поверхностного восстановления несущих структурных элементов. Ее решение связано с поиском такого материала, который при заполнении ремонтной полости не дает усадку в процессе затвердевания и имеет идентичный субстрат в отношении реакций, вызванных нагрузкой и колебаниями температуры и влаги.

При выполнении ремонтных работ должны разрабатываться технологические регламенты на производство работ, в которых должны быть отражены индивидуальные особенности объекта, его месторасположение, а также примерный перечень ремонтных работ (обследование объекта, установка причин возникновения дефектов, расчет процента износа, предлагаемые меры по их устранению и пр.). В некоторых случаях может потребоваться разработка проекта производства работ по устранению дефектов и лечению трещин. Все повреждения, выявленные в конструкциях транспортных сооружений, можно условно разделить по характеру воздействия на несущую способность элементов на три группы:

I группа – повреждения, практически не снижающие прочность и долговечность конструкций (поверхностные раковины, пустоты; трещины с раскрытием до 0,2 мм и т. п.);

-

II группа – повреждения, снижающие долговечность конструкции (трещины с раскрытием более 0,2 мм, трещины в зоне рабочей арматуры предварительно напряженных конструкций; пустоты, раковины и сколы с оголением арматуры и т. п.);

-

III группа – повреждения, снижающие несущую способность конструкции (трещины, не предусмотренные расчетом ни по прочности, ни по выносливости; горизонтальные трещины в сопряжениях конструктивных элементах (за исключением технологических трещин [9]; большие раковины и пустоты в бетоне сжатой зоны и т. п.) [10].

Повреждения, которые относятся к I группе, как правило, не нуждаются в принятии срочных мер, и их можно устранить в рабочем порядке посредством нанесения защитных покрытий с последующим мониторингом состояния поверхности конструкции. Повреждения II группы ремонтируются с целью обеспечения долговечности возводимого и реконструируемого сооружений. При повреждениях III группы потребуется восстановление несущей способности элемента по заданному признаку с гарантированным обеспечением несущих характеристик и долговечности рассматриваемой конструкции [11].

Отметим, что при проведении ремонтных работ в нашей стране часто используются материалы, выпускаемые иностранными компаниями или совместными предприятиями. Для таких материалов необходимо учитывать требования европейских стандартов, в частности EN 1504, в привязке к характеристикам ремонтных материалов (на цементной основе) в соответствии с требованиями российских нормативных документов. С целью проверки применимости тех или иных ремонтных материалов, выпускаемых разными поставщиками, были проведены испытания ряда ремонтных составов для устранения дефектов и лечения трещин на строящихся объектах с последующим наблюдением за состоянием ремонтируемой конструкции с учетом совместимости указанных материалов [12].

Результаты исследования и их обсуждения

В первую очередь при проведении испытаний были рассмотрены различные виды эпоксидных смол для ремонтных работ по устранению трещин (ЭЛД, мастерсил). Исследования и наблюдения показали, что наиболее целесообразно проводить ремонтные работы по устранению трещин в весенний или осенний период при температуре наружного воздуха 7 .. 13 ° С и температуре бетонной поверхности 5 . 10 ° С, с учетом соблюдения установленных требований по минимальной вязкости ремонтных растворов в соответствии с данными, приведенными в таблице 1. При этом неактивные трещины, имеющие ширину раскрытия до 0,3 мм, как правило, следует герметизировать эластичным эпоксидным раствором, а более 0,3 мм – инъецировать путем нагнетания эластичного раствора под давлением.

Таблица 1

Минимально допустимая вязкость ремонтных растворов для лечения трещин

|

Диапазон раскрытия трещин, мм |

Значение вязкости, мин |

|

|

0,05 |

… 0,2 |

8,0 |

|

0,2 … |

0,45 |

16,0 |

|

0,45 |

… 0,7 |

19,0 |

|

0,7 |

1,0 |

26,0 |

Также были проведены испытания некоторых ремонтных составов на цементной основе с полимерными добавками (Структурит, ЭМАКО, ЦМИД) на морозостойкость и прочность на сжатие. Испытания проводились путем отбора кернов из поверхности отремонтированной конструкции с последующим испытанием в морозильной камере и на гидравлическом прессе соответственно. Полученные результаты представлены в таблице 2.

Таблица 2

Минимально допустимая вязкость ремонтных растворов для лечения трещин

|

Наименование раствора |

Прочность на сжатие, МПа |

Морозостойкость, циклов |

|

Структурит |

45 … 50 |

F300 |

|

ЭМАКО |

60 … 65 |

F300 |

|

ЦМИД |

75 … 80 |

F600 |

Как видим по данным таблицы 1, рассматриваемые ремонтные материалы имеют хорошие технологические показатели, а опыт применения на транспортных объектах Москвы, Санкт-Петербурга, Сочи, Владивостока и других городов свидетельствует о возможности их использования для проведения ремонтных работ ответственных сооружений по всей стране с учетом соблюдения климатического фактора. При этом окончательное решение по использованию в ремонтных целях того или иного материала следует принимать исключительно после того, как будут установлены все требуемые параметры и характеристики материалов, соответствующие реализации концепции «качество» при производстве работ наилучшим образом. Практика показывает, что невозможно подобрать материал, который бы обладал всем спектром необходимых свойств с оптимально заданными значениями. Чаще всего бывает так, что оптимизация одной характеристики ремонтного состава достигается за счет ущерба иным характеристикам. Например, увеличение содержания цемента с целью повышения прочности на сжатие обычно сопровождается повышением усадки при процессе твердения. Для обеспечения ремонта высокого качества следует обозначить приоритеты каждому из требований и установить только те характеристики, которые являются наиболее важными с позиции обеспечения качества, надежности и долговечности конструкции. После проведения данной работы необходимо сформировать перечень свойств, которые следует систематизировать и разграничить на основные (первичные) и специальные (второстепенные). К первичным свойствам необходимо отнести те, наличие которых требуется для производства капитального и долговечного ремонта, к специальным (второстепенным) - те, при помощи которых корректируется эффективность материала с целью продления периода его эксплуатации. Основные принципы обеспечения совместимости свойств ремонтных и существующих систем, систематизированные на основании теоретических исследований и практического опыта, представлены в таблице 3.

Таблица 3

Соотношение основных свойств ремонтных материалов с требованиями по обеспечению совместимости свойств ремонтных и существующих систем

|

№ п/п |

Наименование свойств |

Требования к обеспечению совместимости ремонтного материала с конструкцией |

|

1 |

2 |

3 |

|

1 |

Прочность сцепления материала |

Основное требование качественного проведения ремонтных работ. |

|

2 |

Усадка материала |

Минимальная усадка при твердении, суммарная усадка ниже усадки существующего материала. |

|

3 |

Коэффициент температурного линейного расширения |

Равный по значению (с минимальным допуском) с обычным бетоном, для полимеров с заполнителями в 1,5 … 2 раза выше. |

|

4 |

Модуль упругости |

Должен быть одинаковым с бетонным субстратом. В ряде случаев модуль упругости может быть более низким, чем у обычного бетона. |

|

5 |

Ползучесть |

Повышенное значение ползучести полезно при ремонтных работах по восстановлению защитного слоя; при ремонте несущих конструкций должна быть равной ползучести бетона. |

|

6 |

Проницаемость |

При выборе материала следует учитывать негативное и позитивное влияние пониженной проницаемости ремонтных составов. |

|

7 |

Морозостойкость |

Морозостойкость ремонтного состава должна быть равной или выше морозостойкости бетона ремонтируемой конструкции. |

|

8 |

Стойкость к отшелушиванию |

Принимается во внимание при последующей работе ремонтируемой конструкции в условиях воздействия антиобледенителей. |

Продолжение таблицы 3

|

1 |

2 |

3 |

|

9 |

Сульфатостойкость |

Учитывается при выборе ремонтных составов. Принимается не ниже сульфатостойкости субстрата. |

|

10 |

Щелочная реакция с заполнителями бетона |

Должна учитываться при подборе составов ремонтных бетонных смесей. |

|

11 |

Сопротивление истиранию |

Должно быть не ниже сопротивления истирания материала ремонтируемой конструкции. |

|

12 |

Прочность на растяжение при изгибе |

Должна приниматься не ниже прочности на растяжение бетонного субстрата. |

|

13 |

Технологичность |

Увязывается с условиями производства ремонтных работ. |

|

14 |

Текучесть |

Зависит от вида применяемого материала. |

|

15 |

Скорость набора прочности |

Должна быть всегда высокая. |

|

16 |

Изменение температуры ремонтного материала от экзотермии цемента |

Следует учитывать при укладке толстых слоев ремонтного материала. |

|

17 |

Химическая совместимость с субстратом |

Химическая реакция с ремонтируемой поверхностью должна быть исключена. |

Важно отметить, что объем и состав имеющихся сегодня на российском рынке ремонтных и строительных материалов очень часто изменяются по множеству независимых причин, связанных, в том числе, с изменением рецептуры, заменой исходных материалов, внедрения новых технологических линий и из-за других факторов. Этот процесс напрямую приводит к изменению свойств самих ремонтных материалов. Поэтому для использования материалов при производстве ремонтных работ рекомендуется проводить независимые испытания ремонтных материалов, главная цель которых заключается в обеспечении качества проведенных ремонтных работ, надежности и долговечности ремонтируемой конструкции. Только на основании полученных значений возможно обеспечить качество, надежность и долговечность конструкции при проведении ремонтных работ.

Выводы

Из представленного выше материала видно, что ремонтные составы, используемые в производстве бетонных работ, должны обладать широким спектром разнообразных свойств и набором определенных качеств. При этом ни один тип ремонтного материала не может удовлетворить проектным критериям, обеспечивающие надежный ремонт в полном объеме. В этом случае при выборе ремонтного состава следует дополнительно опираться и на другие факторы, такие как удобство проведения работ, стоимость материала, наличие квалифицированных рабочих и служащих, а также необходимого оборудования на строительной площадке. Очевидно, что спонтанно принятое решение ремонтировать по принципу «подобное подобным» не является гарантией получения надежного ремонта и последующего обеспечения качества. Ремонтный материал должен в обязательном порядке обладать соразмерной совместимостью с существующим материалом и отвечать всем необходимым физико-химическим требованиям.

Это заключение свидетельствует о том, что только при обоснованном комплексном подходе к правилам и порядку проведения ремонтных работ на железобетонных конструктивных элементах сооружений транспортной инфраструктуры в совокупности с научно обоснованным и апробированном подборе технологий и материалов для производства ремонтных работ можно обеспечить требуемое качество проведения этих работ и значительно повысить срок эксплуатации ремонтируемых конструкций с учетом обеспечения их качества. надежности и долговечности в сочетании с обоснованными понесенными экономическими затратами.

Список литературы Принципы обеспечения качества проведения ремонтных работ на объектах транспортной инфраструктуры

- Васильев А.И., Вейцман С.Г. Современные тенденции и проблемы отечественного мостостроения // Вестник мостостроения. - 2015. - № 1. - С. 2-17.

- Пуляев И.С., Пуляев C.М. Опыт научного сопровождения строительства объектов транспортной инфраструктуры в рамках реализации концепции «качество» // Вестник СибАДИ. - 2019. - № 16 (5). – С. 618-634.

- Гинзбург А.В. Обеспечение высокого качества и эффективности работ при возведении тоннелей из монолитного бетона // Вестник МГСУ. - 2014. - № 1. – С. 98-110.

- Соловьянчик А.Р., Шифрин С.А., Коротин В.Н. и др. Реализация концепции «качество» при сооружении Гагаринского тоннеля в Москве // Науч. тр. ОАО ЦНИИС «Технологии и качество возводимых конструкций из монолитного бетона». - М.: ЦНИИС, 2003. - № 217. - С. 206-212.

- Соловьянчик А.Р., Козлов Л.Н., Каримов Б.Б. Выбор эффективных материалов для ремонта бетонных и железобетонных конструкций // Науч. тр. ОАО ЦНИИС «Монолитный железобетон в транспортном строительстве». - М.: Изд-во ЦНИИС, 2004. - № 225. – С. 188-207.

- Соловьянчик А.Р., Большаков Э.Л., Гинзбург А.В. и др. Физико-технические основы обеспечения требуемого качества работ при ремонте железобетонных конструкций транспортных сооружений // Alitinform: Цемент. Бетон. Сухие смеси. - 2009. - № 4-5. – С. 83-91.

- Мороз Л.Р., Хазанов М.Л., Симарев В.И. и др. Испытания гидротехнических сооружений: цели и технология // Транспортное строительство. - 2007. - № 10. – С. 8–12.

- Веселовский Д.Р., Савицкий Н.В., Ляшенко Б.А. и др. Исследование прочности системы металлическая подложка – армированное полимерное покрытие при изгибе и растяжении // Транспортное строительство. - 2006. - № 12. – С. 12–15.

- Евланов С.Ф. Технологические трещины на поверхности монолитных пролетных строений // Науч. тр. ОАО ЦНИИС «Проблемы нормирования и исследования потребительских свойств мостов». - М.: Изд-во ЦНИИС, 2002. - № 208. - С. 27-36.

- Каримов Б.Б., Козлов Л.Н., Каримов С.Б. Эксплуатационное состояние железобетонных мостов и некоторые пути их восстановления, усиления, ремонта и защиты // Сб. науч. тр. КазДорНИИ. – Астана, 2004. – 78 с.

- Козлов Г.Н., Тоцкий О.Н., Ровенский А.П. Сравнительные испытания крепления анкеров // Бетон и железобетон. - 2004. - № 1. – С. 9–10.

- Руководство по ремонту бетонных и железобетонных конструкций транспортных сооружений с учетом обеспечения совместимости материалов. - М.: Изд-во ЦНИИС, 2010. – 182 с.