Признаки зональной классификации запасных частей

Автор: Бураев М.К., Белоусов И.В., Бураева Г.М., Балданов К.П.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса (технические науки)

Статья в выпуске: 3 (98), 2025 года.

Бесплатный доступ

В работе приведены результаты анализа вопросов обеспечения работоспособности автотракторной техники. Раскрыта необходимость учета характеристик запасных частей, относительно которых может быть получена обоснованная информация по определению классификационных групп деталей для технического сервиса машин с учетом зональных условий машиноиспользования. Целью исследования является выбор признаков зональной классификации запасных частей при ремонтном и техническом обслуживании. Исследованы факторы, от которых зависит выбор классификационных признаков запасных частей: температура окружающего воздуха, материал деталей, удельная нагрузка на них, коэффициент использования и др. По результатам проведенного исследования определили, что низкие температуры окружающей среды (первый признак) ограничивают работоспособный режим работы деталей, повышают склонность их к хладноломкости (второй признак), определяют круг интенсивно изнашиваемых составных элементов (третий признак) вследствие ужесточения режима нагрузки машин (четвертый признак). Отнесение сменных элементов к тому или иному классу запасных частей с учетом влияния зональных факторов машиноиспользования не в полной мере реализуется в ремонтных подразделениях АПК. Обзор и анализ зональных классификационных признаков элементов машин позволят улучшить планирование потребности запасных частей при техническом сервисе машин, повысить уровень их ремонтопригодности и работоспособности.

Признак, зональные условия, металлы, полимеры, хладноломкость, нагрузка, запасная часть, технический сервис

Короткий адрес: https://sciup.org/142245672

IDR: 142245672 | УДК: 629.114.2 | DOI: 10.53980/24131997_2025_3_35

Текст научной статьи Признаки зональной классификации запасных частей

Зональные условия машиноиспользования прямо или косвенно оказывают влияние на величину и интенсивность нагрузки автотракторной техники, воздействуя на ресурсы их составных частей [12]. Эксплуатация машин в сибирских условиях связана с воздействием низких температур и, в связи с этим с изменением физико-механических свойств материала деталей. Изменяется также в худшую сторону рабочая среда в сопряжениях деталей. Это приводит к снижению долговечности составных частей машин и преждевременному выходу их из строя [1]. Для обоснования методов обеспечения работоспособности машин в этих условиях необходимо выполнить обзор и анализ признаков зональной классификации запасных частей при ремонтном и техническом обслуживании.

Цель работы – выбор признаков зональной классификации запасных частей при ремонтном и техническом обслуживании.

Материалы и методы исследования

Материалами для исследования послужили труды ученых по изучению процесса эксплуатации, ремонта и ТО машин в зональных условиях. В качестве методов исследования были применены обзор и анализ влияния внешних факторов на конструктивные параметры машин, метод количественного распознавания образов при группировке запасных частей с учетом зональности.

Результаты и обсуждение

Условием процесса ухудшения взаимодействия деталей в агрегатах и узлах машин является разница рабочей температуры агрегата (узла, сопряжения) с температурой окружающего воздуха [11, 14, 16, 17]. При температуре воздуха -45 °C работоспособное состояние деталей машин снижается в связи с ухудшением качества материала, из которого они изготовлены [5]. Температура -50 °C и ниже редка, и в реальной эксплуатации ее влияние на машины непродолжительно по времени [13]. Поэтому температурный порог, ограничивающий работоспособный режим работы деталей машин, рассматривался в качестве первого признака классификации запасных частей.

Вторым признаком является склонность материала деталей к хладноломкости. Детали машин в основе своей выполнены из металлов и полимеров. Цветные металлы и композиты, согласно [2], не имеют порога хладноломкости. В связи с этим они не рассматривались в качестве квалификационных признаков по склонности к хладноломкости.

Основной причиной снижения надежности составных частей автотракторной техники, эксплуатируемой в условиях низких температур, являются их отказы вследствие хладноломкости (хрупкости). Известно, что хрупкость не является свойством, постоянно присущим металлу, а характеризует лишь состояние, в котором он находится при данном сочетании внешних и внутренних факторов. Свойством данного материала является не хрупкость, а склонность к хрупкости, которая определяет момент перехода стали в хрупкое состояние либо по мере потери пластичности или вязкости, либо по изменению вида излома от волокнистого к кристаллическому. Хладноломкость можно характеризовать такими физико-механическими факторами, как понижение температуры, увеличение скорости и частоты деформирования деталей, и металлургическими факторами последствия - химическим составом, структурой и величиной зерна, а также наличием в металле примесей [3].

По данным работы [3], порог хладноломкости стали увеличивается примерно на 20 % с повышением содержания углерода на каждые 0,1 %. Содержание углерода более 0,3 % можно принять в качестве признака деталей, склонных к хладноломкости (при этом наблюдается значительное снижение ударной вязкости сталей). Содержание фосфора и серы в твердом растворе феррита повышает температуру его перехода в хрупкое состояние. При этом сульфиды, располагается по границам зерен, ослабляют их, затрудняют пластическую деформацию и более чем в 2 раза снижают ударную вязкость стали при температуре -40 °C и ниже. Поэтому в сталях ее содержание рекомендовано на уровне не более 0,01 % .

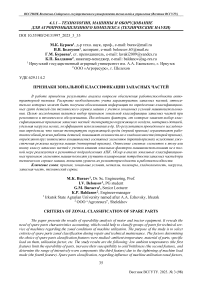

Испытания образцов, охлажденных в жидком азоте, на ударную вязкость с использованием стенда «Пингвин» в комплекте с копром МК-30 (рис. 1) при числе циклов от 820 тыс. до 3 млн показали, что знакопеременные нагрузки существенно влияли на ударную вязкость стали 60С2 при низких температурах.

Рисунок 1 – Схема испытания на ударную вязкость

В частности, ударная вязкость стали после предварительного циклического нагружения уже в области допустимой нагрузки понижалась при температуре 233К от 6,5 до 2,0 Дж/м2, т. е. более чем в 3 раза [10].

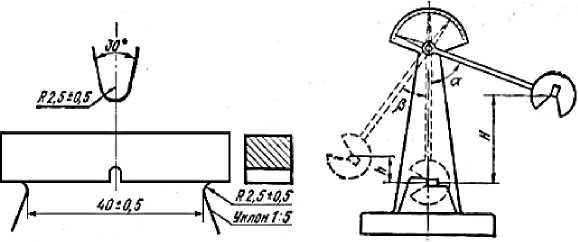

При этом ударная вязкость образцов, которые не получили знакопеременного нагружения, с понижением температуры уменьшлась плавно без явного порога хладноломкости. В то время как после предварительного циклического нагружения наблюдался переходный интервал критической температуры хрупкости, который по мере увеличения числа циклов смещается в область более высокой температуры (рис. 2) [10].

а

б

Рисунок 2 – Комплексное воздействие температур (ТК) и циклического нагружения (Дж/м2) на ударную вязкость рессорной стали: а – N ц = 0 (исходное состояние); б – N ц = 1144670

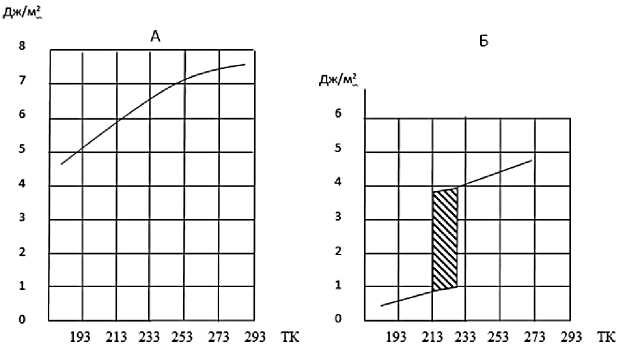

в г

Рисунок 2 (продолжение) – Комплексное воздействие температур (ТК) и циклического нагружения (Дж/м2)

на ударную вязкость рессорной стали: в – N ц = 2271500; г – N ц = 2987100

Так, критическая температура хрупкости после 1 млн циклов составила 223 К, а после 3 млн циклов – 253 К. Переведем упомянутые выше значения в километры пробега автомобиля. Из работы А.М. Ишкова [7] известно, что количество колебаний (циклов) рессоры с амплитудой более 25 мм применительно к дорогам с 3-й группой покрытия составляли в среднем 114 на 1 км пробега автомобиля. 3000000 : 114 = 26316 км.

Этот численный расчет наглядно доказывал факт, что в реальной эксплуатации автомобилей в условиях низких температур раз в полгода возможно разрушение рессор вследствие хладноломкости. Причем не обязательно совпадение этого события с минимальными температурами окружающего воздуха [4]. Таким образом, в качестве еще одного из признаков, характеризующих склонность металлических деталей к хладноломкости, было выделено наличие динамической нагрузки (третий признак), возникающей в ходе выполнения машинами своих рабочих функций.

Полимеры условно подразделяют на два характерных класса: «резина» и «пластмассы». Среди основных классификационных признаков в этих классах отмечался химический состав, наличие агрессивной среды, а также характер нагрузки. Резины теряют свои работоспособные качества при отрицательных температурах среды от -40 °C и ниже [9]. Длительность использования резиновых элементов под действием нагрузки сдвигают этот порог в сторону более высоких температур [8]. Характерными классификационными признаками для деталей этой группы могут быть внешняя нагрузка, агрессивная среда (конденсат, масла и т. д.).

Агрегаты, узлы и детали двигателя, трансмиссии, электрооборудования и других систем автотракторной техники, интенсивно изнашиваемые под активным воздействием климатических факторов, могут служить отдельными квалификационными признаками [15]. Отрицательные температуры окружающего воздуха и увеличивающаяся удельная нагрузка при-веил к износу этих составных частей (четвертый признак).

Рост удельной нагрузки прежде всего сказался на ресурсе деталей, участвующих в выработке и распределении крутящегося момента двигателя по ведущим осям трактора и автомобиля. Ужесточение режима нагрузки в значительной степени объясняет и причину преждевременных отказов деталей электрооборудования [6]. Количественная оценка режима нагрузки проводилась с помощью коэффициента использования. Этот коэффициент определял долю работы включенного изделия за все время эксплуатации или наработки машины за определенный период

Т

K u = и , (1)

э где Ки – коэффициент использования; Ти – время пробега (наработки) машины, ч; Тэ – общее время эксплуатации машины, ч.

Для изделий электрооборудования, периодически и кратковременно включаемых под нагрузку (подогреватели или отопители и т. д.), характеристикой режима нагрузки был коэффициент включения

В

K в = /, (2)

где В д – количество включений изделия за определенный период эксплуатации в данных условиях; В н – количество включений изделия за тот же период в нормальных условиях.

Поскольку физический смысл этих коэффициентов сводится к количественной характеристике использования изделия, их можно отнести к квалификационным признакам. После того как по отобранным признакам группы деталей ориентировочно намечены, на основе количественного признака выделяли в каждой из них репрезентанты - детали, обладающие свойствами, характерными для всей группы [15]. Роль количественного признака в данном случае выполняли полученные в ходе статистического эксперимента поправочные коэффициенты к нормам расхода запасных частей, характеризующие степень подверженности деталей воздействию низких температур зоны эксплуатации. Группы деталей были составлены из одного, двух и более элементов. В группах из одного элемента они же являлись элементами-эталонами. В группах из двух и более деталей репрезентантов определяли по методу центра тяжести. Они должны находиться вблизи «центра тяжести» группы и обладать «средними» значениями характеризующих их признаков. Используя эту методику и положения теории распознавания образов, получили 8 номенклатурных групп деталей, обозначенных соответственно А 1 , А 2 , А 3 …, А 8 . Количественные характеристики приведены в таблице.

Таблица

Группы и характеристики деталей в соответствии с их подверженностью зональным условиям эксплуатации

|

Наименование детали |

Номер группы |

Среднее число репрезентантов k |

Накопленная частота ω |

|

Резинотехнические амортизирующие изделия |

А 1 |

2,34 |

3,2 |

|

Уплотнители пневмоаппаратуры |

А 2 |

2,26 |

3,6 |

|

Уплотнители силовых передач |

А 3 |

2,18 |

2,8 |

|

Защитные и вспомогательные детали |

А 4 |

2,06 |

4,5 |

|

Детали подвески и ходовой части |

А 5 |

1,99 |

3,6 |

|

Подшипники скольжения |

А 6 |

1,94 |

3,3 |

|

Детали электрооборудования |

А 7 |

1,86 |

4,0 |

|

Детали трансмиссии |

А 8 |

1,72 |

5,6 |

Из числа исследуемых деталей 43,4 % приходился на резинотехнические изделия (амортизирующие детали, подвижные уплотнители и уплотнители силовых передач, защитные, а также вспомогательные детали общего назначения), работающие при температурах, близких к температуре окружающей среды (группы А 1 -А 4 ), 32,3 % составили детали двигателя и трансмиссии (А 8 ); 10 % приходилось на изделия электрооборудования (А 7 ); 8,7 % занимали детали подвески и 5,6 % (А 5 ) - подшипники (А б ) (в основном подвески и рулевого управления).

Заключение

Воздействию зональным условиям с низкими температурами окружающей среды подвержено не более 15–20 % от номенклатуры автотракторных деталей, поставляемых в запасные части. Из них наибольшая часть приходится на резинотехнические изделия, детали двигателя и трансмиссии. В номенклатуре данных деталей отмечено 8 характерных групп. Обзор 39

и анализ зональных классификационных признаков элементов машин позволил улучшить планирование потребности запасных частей при техническом сервисе машин, повысить уровень их ремонтопригодности и работоспособности. Отнесение сменных элементов к тому или иному классу запасных частей с учетом влияния зональных факторов машиноиспользования позволил разработать поправочные коэффициенты к нормам расхода запасных частей и установить методические принципы системы их дифференцированного распределения в обслуживаемых территориях.