Разработка экструзионного оборудования и технологии для производства мюсли

Автор: Абрамов Олег Васильевич, Попов Александр Сергеевич, Попова Валентина Михайловна, Пустовалова Любовь Евгеньевна

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (54), 2012 года.

Бесплатный доступ

В результате комплексного подхода был оптимизирован состав проектируемого батончика мюсли. разработана математическая модель движения расплава продукта в формующих каналах матрицы экструдера и предложена конструкция формующего узла

Экструзия, формующий узел экструдера, мюсли, технология

Короткий адрес: https://sciup.org/14039922

IDR: 14039922 | УДК: 664.696:678.027.3(043.2)

Текст научной статьи Разработка экструзионного оборудования и технологии для производства мюсли

мощность привода 5 кВт; мощность ТЭНов 3,3 кВт; два совращающихся шнека диаметром 0,033 м со степенью сжатия 1,55 … 2,125 м3/м3; частота вращения 0…3,3 с-1.

Методология исследования процесса получения батончиков мюсли включает в себя несколько этапов:

– проектирование рецептуры;

– разработку технологии его получения;

– математическое моделирование процесса экструдирования;

– проектирование на основании результатов математического моделирования новых конструкций экструдеров и их узлов;

– внедрение в производство.

На первом этапе исследования оптимизируется состав проектируемого батончика мюсли. В соответствии с теорией адекватного питания необходимо соблюдать сбалансированность между поступающими в организм белками, жирами, углеводами, витаминами, минеральными и балластными веществами. В настоящее время считается, что оптимальным в суточном рационе здорового человека является соотношение белков , жиров и углеводов (Б:Ж:У), близкое к 1:1,2:4. Эффективность использования белка организмом человека определяется двумя основными факторами: сбалансированностью белка по содержанию незаменимых аминокислот и его усвояемостью.

После анализа химического состава продуктов растительного происхождения в качестве экструдируемых зерновых компонентов (ЭЗК) были выбраны кукуруза, овес, гречка.

Кукуруза отличается высоким содержанием амилозы в крахмале, что хорошо сказывается на проведении процесса экструзии.

Овес благодаря растительным волокнам связывает и выводит из организма многие вредные токсичные вещества, в том числе холестерин.

Гречка содержит много железа, кальций, калий, фосфор, йод, цинк, фтор, молибден, кобальт, а также витамины В], В2, В9 (фолиевую кислоту), PP, витамин Е. По содержанию лизина и метионина белки гречки превосходят все крупяные культуры. Для них характерна высокая усвояемость - до 78 %.

В качестве наполнителя выбраны сушеные яблоки, курага, изюм и орехи (арахис). При окончательном перемешивании все ингредиенты смешиваются с глюкозно-фруктозным сиропом.

Оптимизация состава производилась в несколько этапов:

-

- первоначально оптимизировался состав ЭЗК (кукуруза : овес : гречка) на основании максимальной биологической ценности и технологических особенностей процесса экструзии;

-

- далее оптимизировался ЭЗК, орехи и сухофрукты (яблоки, курага) по биологической ценности, а также соотношению белков : жиров : углеводов с окончательным выбором состава смеси.

Была составлена сводная таблица расчета биологической ценности при разном соотношении компонентов ЭЗК с шагом в 5 % в программе Exsel. В результате были определены значения биологической ценности, содержание белков, жиров, углеводов, а также лимитирующие аминокислоты в каждой точке расчета.

В качестве объекта исследования выбиралась смесь при следующих ограничениях: содержание жира должно быть менее 4 %, а клетчатки - менее 9 %, что связано с особенностью производства экструдированных продуктов, поскольку при превышении данных значений ухудшается проведение процесса экструзии. При данных ограничениях выбиралось соотношение компонентов максимальной биологической ценности.

После анализа таблицы была выбрана смесь, состоящая из 25 % кукурузы, 10 % овса и 65 % гречки (таблица).

Далее было оптимизировано соотношение ЭЗК и арахиса между собой, оно составило 70:30 (таблица). Соотношение Б:Ж:У -1:1,1:3,1.

Таблица

Химический и аминокислотный состав смеси ЭЗК

|

Показатели |

* О < е |

К m П |

О X |

cd о Ё о Г) х |

|

Вода, % |

- |

13,8 |

10 |

12,7 |

|

Белок, % |

- |

10,6 |

26,3 |

15,3 |

|

Крахмал, % |

- |

52,3 |

5,7 |

38,3 |

|

Жир, % |

- |

3,93 |

45,2 |

16,3 |

|

Клетчатка, % |

- |

8,62 |

8,1 |

8,5 |

|

Незаменимые аминокислоты мг/ г белка: валин |

50 |

53,4 |

47,4 |

51,6 |

|

изолейцин |

40 |

36,9 |

34,3 |

36,1 |

|

лейцин |

70 |

79,9 |

67,0 |

76,1 |

|

лизин |

55 |

37,5 |

35,7 |

37,4 |

|

метионин+ цистин |

35 |

37,1 |

23,4 |

33,0 |

|

треонин |

40 |

32,2 |

28,3 |

31,0 |

|

триптофан |

10 |

11,4 |

10,8 |

11,2 |

|

фенил-аланин+ тирозин |

60 |

75,1 |

90,9 |

79,9 |

|

Биологическая ценность |

67,4 |

72,6 |

69,6 |

* ФАО - продовольственная и сельскохозяйственная организация ООН

Соотношение Б:Ж:У - 1:1,2:4 окончательно достигается после добавления глюкозо-фруктозного сиропа.

Таким образом, определено рациональное соотношение ингредиентов при производстве батончиков мюсли.

Второй этап. Была разработана технология, которая состоит из следующих основных участков: процесса экструдирования зерновых культур; подготовки сиропа, сухофруктов и орехов; смешивания ингредиентов, их формования, резки, сушки и упаковки.

Отличительной особенностью данной технологии от уже существующих является то, что на участке процесса экструдирования предлагается вместо стадий увлажнения и от-волаживания использовать только увлажнение, которое будет производиться в двухшн е-ковомсмесителе с непосредственной подачей воды. Рекомендуемая степень сжатия шнека смесителя должна составлять 1,3…1,5 м3/м3. Предлагаемая технология позволит сократить время производства батончиков мюсли и уменьшить производственные площади.

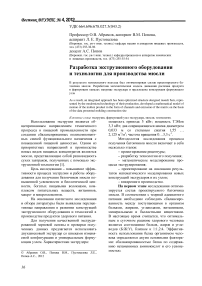

Третий и четвертый этап. Для получения качественной зерновой основы предлагается использовать следующую конструкцию формующего узла экструдера (рис. 1).

Рис. 1. Формующий узел двухшнекового экструдера

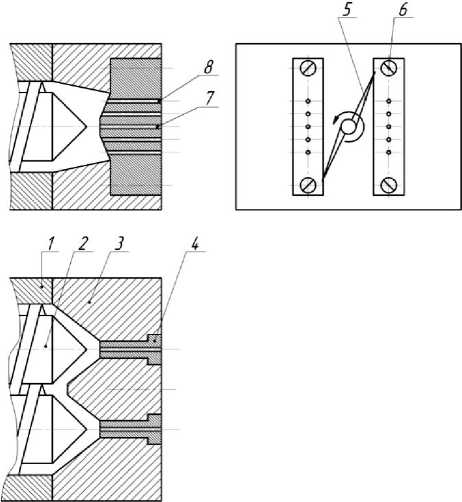

Экструдер содержит корпус 1, шнеки 2, вращающиеся в одну сторону, и формующий узел, состоящий из ножа 5, матрицы 3 со сменными фильерами 4, крепящимися с помощью винтов 6. Фильера имеет формующие каналы переменной длины, что позволяет добиться постоянной скорости формования расплава продукта. Максимальную длину будет иметь центральный канал 7, а минимальную – канал 8.

Использование данной конструкции формующего узла позволит добиться стабильной работы двухшн екового экструдера, а также улучшить качество готового продукта.

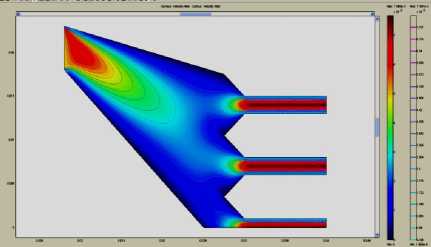

Для оптимизации предложенной конструкции было проведено математическое моделирование, целью которого являлось создание предматричной зоны экструдера, позволяющей выровнять поле скоростей расплава продукта в рассматриваемой области.

Для моделирования движения пищевой среды в предматричной зоне двухшнекового экструдера использовалась программа COM-SOLMultiphysics (Femlab) [2].

Расплав продукта подчиняется степенному закону n-1 η = mγ , где n – индекс течения; n = 0,45; m – показатель консистенции; m = 20000 Па∙с [2].

После задания начальных и граничных условий производилось разбиение рассматриваемой области на конечные элементы с последующим решением уравнения Навье -Стокса с использованием нелинейного решателя, построенного на основе алгоритма обобщенной минимальной невязки.

В результате моделирования были получены поля скоростей и давления. Из их анализа следовало, что скорость продукта в формующих каналах различается, а давление в предматричной области практически не изменялось и равнялось 3,8 МПа. Падение давления наблюдалось только в формующих каналах, то есть основное гидравлическое сопротивление создавалось именно в них, и для достижения равенства скоростей на выходе из каналов их длина должна быть одинаковой.

Поэтому первоначальная форма пред-матричной области была изменена с целью устранения застойных зон. Для чего формующие каналы были сделаны одинаковой длины. Расплав продукта находится в формующем узле экструдера под действием высоких температур, и для сохранения его свойств необходимо, чтобы время обработки было минимальным.

На рис. 2 представлены поля скоростей продукта в оптимизированной предматричной зоне экструдера.

Рис. 2. Поля скоростей в предматричной зоне экструдера

В результате моделирования была разработана и оптимизирована конструкция формующего узла двухшнекового экструдера (рис. 3), позволяющая избежать возникновения застойных зон, а также добиться равенства скоростей расплава продукта на выходе из формующих каналов.

Таким образом, в результате комплексного подхода к решению поставленной нами задачи был оптимизирован состав проектируемого батончика мюсли, представлена модернизированная технология их производства, разработана математическая модель движения расплава продукта в формующих каналах матрицы экструдера и на основании полученных данных представлена конструкция формующего узла.