Разработка элементов системы менеджмента безопасности при производстве углеводно-белкового продукта

Автор: Матвеева Наталия Олеговна, Родионов Владимир Николаевич, Новокшанова Алла Львовна

Журнал: Молочнохозяйственный вестник @vestnik-molochnoe

Рубрика: Технические науки

Статья в выпуске: 2 (38), 2020 года.

Бесплатный доступ

В статье показана целесообразность реализации принципов ХАССП при производстве углеводно-белкового продукта на основе концентрата творожной сыворотки. Проведен анализ рисков при производстве углеводно-белкового продукта, обоснованы потенциальные источники возникновения опасных факторов. Установлено, что наиболее тяжелые последствия могут наблюдаться от присутствия в продукте патогенных микроорганизмов, микотоксинов, токсичных элементов (свинец, мышьяк, кадмий, ртуть), пестицидов и радионуклидов. Однако самая высокая вероятность реализации существует при обсеменении продукта БГКП (колиформы). Приведены результаты исследований критических контрольных точек. Определена структура и содержание программ предварительных мероприятий, обязательных производственных программ, разработана система мониторинга критических контрольных точек, позволяющая обеспечить их контроль на основе планируемых мер или наблюдений.

Продукт спортивного питания, углеводно-белковый продукт, концентрат творожной сыворотки, система хаспп, опасный фактор, критическая контрольная точка

Короткий адрес: https://sciup.org/149126865

IDR: 149126865 | УДК: 637.344.8

Текст научной статьи Разработка элементов системы менеджмента безопасности при производстве углеводно-белкового продукта

Производство продуктов питания для спортсменов и людей с повышенной физической активностью является одним из наиболее перспективных с экономической точки зрения направлений развития пищевой промышленности в РФ. Главной задачей создания и производства специализированных продуктов спортивного питания является удовлетворение потребностей людей с повышенными физическими и психоэмоциональными нагрузками в пищевых продуктах высокого качества и разнообразного ассортимента [1, 2].

Повышение качества пищевой продукции, нацеленное на стимулирование спроса и обеспечение соблюдения прав потребителей, широко поддерживается государственными программами и регламентируется государственными службами на федеральном уровне [3, 4]. В соответствии с Техническим регламентом Таможенного союза «О безопасности пищевой продукции» при осуществлении процессов производства пищевой продукции производитель должен разработать, внедрить и поддерживать процедуры, основанные на анализе рисков и критических точек контроля, известных как принципы ХАССП (от англ. Hazard Analysisand Critical Control Points) [5].

Данная система была предложена американскими специалистами в 60-х годах XX-го столетия во время работы над продуктами питания с повышенными сроками годности для космонавтов, а с 1993 года признана Всемирной Организацией Здравоохранения как эффективная и необходимая.

В системе ХАССП возможные риски прогнозируются и предупреждаются в виде критических контрольных точек (ККТ) технологического процесса. Разработка различных профилактических мероприятий по предотвращению, уничтожению или снижению потенциальных рисков до допустимого уровня обеспечивает стабильное повышение качества и безопасности выпускаемых продуктов [6, 7].

Рецептура создаваемого углеводно-белкового продукта, ориентированного на спортсменов, включает концентрат творожной сыворотки, концентрат сывороточных белков, фруктово-ягодный сироп, сахарозу и загущающие гидроколлоиды [8].

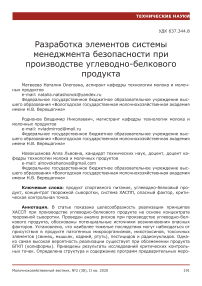

Для общего представления процесса в виде четкой, простой последовательности технологических операций в соответствии с элементами системы ХАССП разработана блок-схема производства углеводно-белкового продукта. Блок-схема охватывает все стадии производственного процесса, находящиеся под непосредственным контролем предприятия, начиная с поступления сырья и заканчивая поставкой продукции потребителю. На рисунке 1 представлена узко технологическая область, включающая непосредственное приготовление смеси, ее пастеризацию и охлаждение.

Рис. 1. Фрагмент блок-схемы производства продукта

В соответствии с ГОСТ 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП» проведен анализ опасных факторов, которые могут присутствовать в ходе производственного процесса. При этом оценивали серьезность рисков и вероятность их возникновения, что в совокупности определяет важность данного фактора для безопасности пищевого продукта.

По степени тяжести опасные факторы принято классифицировать в зависимости от последствий, которые могут наблюдаться после употребления продукта [9, 10, 11, 12]. Для удобства оценки вербальные характеристики серьезности рисков и вероятности их возникновения переведены в балльную оценку (табл. 1).

Таблица 1 – Характеристика критериев оценки степени тяжести и вероятности возникновения опасных факторов

|

Описание |

Оценка, балл |

|

Уровни тяжести последствий |

|

|

легкие – недомогание без значительного ущерба для здоровья |

1 |

|

средние – временная потеря трудоспособности |

2 |

|

тяжелые – длительная потеря трудоспособности |

3 |

|

критические – длительная потеря трудоспособности и неизлечимые серьезные последствия для здоровья, в отдельных случаях – летальный исход |

4 |

|

Частота реализации опасного фактора |

|

|

нулевая – не выявляется в течение 5 лет |

1 |

|

незначительная – выявляется от 1 раза в 5 лет до 1 раза в год |

2 |

Описание

Оценка, балл

значительная – выявляется от 1 раза в месяц до 11 раз в год высокая – выявляется от 1 раза в неделю до 3 раз в месяц

В число учитываемых опасностей включаются биологические (микробиологические), химические и физические факторы.

К опасным биологическим и микробиологическим факторам относятся различные микроорганизмы, способные выживать и развиваться в пищевых продуктах (патогенные микроорганизмы, в т.ч. сальмонеллы, колиформы БГКП, плесневые грибы и дрожжи, Staphylococcus аureus, КМАФАнМ).

Опасности химического плана в производстве пищевых продуктов представляют антибиотики, токсичные элементы (свинец, мышьяк, кадмий, ртуть), пестициды (ДДТ и его метаболиты, гексахлорциклогексан (ß-,γ- изомеры), микотоксины, радионуклиды, остатки ингибирующих и моющих веществ.

Физическую опасность в производстве пищевых продуктов представляют ме-таллопримеси, продукты износа машин и оборудования.

После проведения экспертной оценки технологического процесса производства определен перечень потенциально опасных факторов при производстве углеводно-белкового продукта. Результаты исследования представлены в таблице 2.

Таблица 2 – Перечень потенциально опасных факторов при производстве углеводно-белкового продукта

|

Виды опасностей и опасных факторов |

Оценка, балл |

Необходимость |

|

|

тяжесть последствий |

вероятность реализации опасного фактора |

учета опасного фактора («+» или «-») |

|

|

БГКП (колиформы) |

3 |

3 |

+ (требован+ие ТР ТС) |

|

Патогенные, в том числе сальмонеллы |

4 |

2 |

(требование ТР ТС) |

|

Staphylococcus aureus |

3 |

2 |

(требование ТР ТС) |

|

КМАФАнМ |

2 |

2 |

– |

|

Плесневые грибы и рожжи |

2 |

2 |

|

|

Антибиотики |

3 |

2 |

+ (требован+ие ТР ТС) |

|

Токсичные элементы (свинец, мышьяк, кадмий, ртуть) |

4 |

2 |

|

|

Пестициды (ДДТ и его метаболиты, гексахлорциклогексан) |

4 |

2 |

(требован+ие ТР ТС) (требование ТР ТС) |

|

Микотоксины |

4 |

2 |

(требование ТР ТС) |

|

Радионуклиды |

4 |

2 |

|

|

Меламин |

1 |

2 |

(требован+ие ТР ТС) (требован+ие ТР ТС) |

|

Ингибирующие вещества, остатки моющих средств |

2 |

2 |

|

|

Металлопримеси, продукты износа оборудования |

3 |

2 |

+ |

Как следует из таблицы, наиболее тяжелые последствия могут наблюдаться от присутствия в продукте патогенных микроорганизмов, микотоксинов, токсичных элементов (свинец, мышьяк, кадмий, ртуть), пестицидов и радионуклидов. Однако самая высокая вероятность реализации существует при обсеменении продукта БГКП (колиформы).

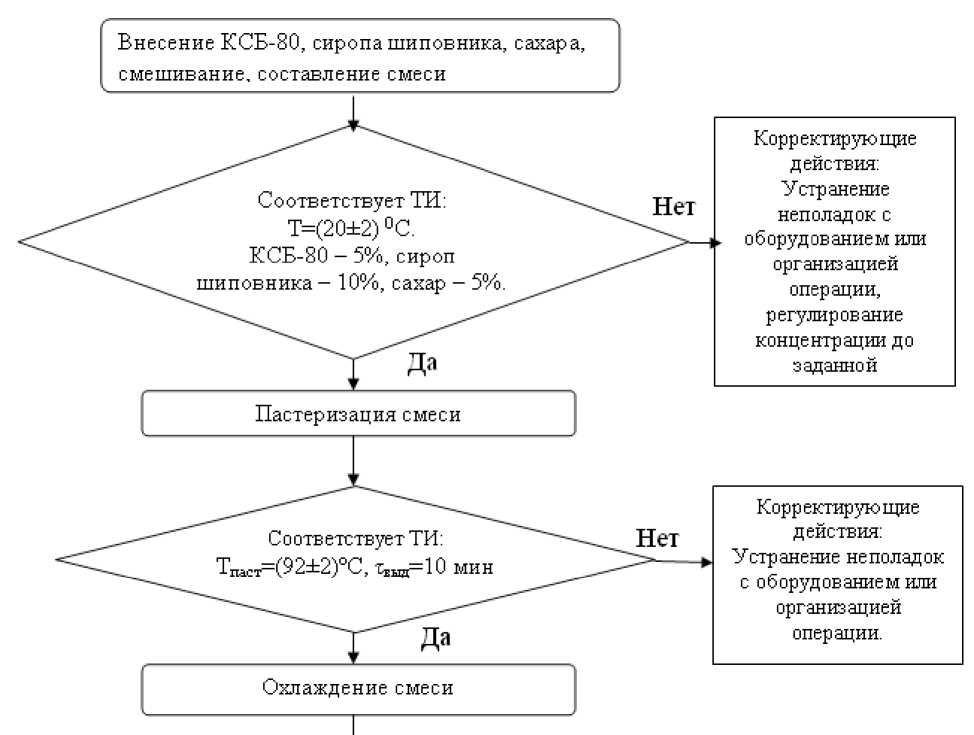

Для выявления ККТ проведен анализ каждого опасного фактора на всех операциях, включенных в блок-схему производственного процесса. Алгоритм иссле- дования показан на рисунке 2.

Рис. 2. Алгоритм определения ККТ на всех стадиях производства углеводно-белкового продукта

При осуществлении контроля ККТ, относящихся к одной и той же технологической операции, и выполнении этого контроля одним и тем же человеком является допустимым объединение ККТ на данном этапе в технологической цепи производства. В результате обнаружено, что потенциальную опасность представляют следующие критические контрольные точки: ККТ № 1 на этапе приемки сырья; ККТ № 2 на этапе составления смеси; ККТ № 3 на этапе пастеризации смеси; ККТ № 4 на этапе хранения.

Следуя рекомендациям специалистов, для обеспечения безопасности процесса производства и качества готового продукта, целесообразным представляется сокращение количества ККТ без ущерба для обеспечения безопасности процесса производства и качества готового продукта. Упорядочение работ по управлению рисками позволило перевести ряд ККТ в разряд контрольных, поскольку для них выполняются предупреждающие действия. В частности, контроль биологических (микробиологических), химических опасностей регламентирован нормативной и технической документацией [11, 13] и осуществляется систематически в плановом порядке.

В рамках производственных программ обязательных предварительных мероприятий на этапе приемки, составления смеси и хранения готового продукта ККТ № 1, № 2 и № 4 переведены в разряд контрольных точек (КТ). Для каждой контроль- ной точки разработана система планового мониторинга наблюдений и измерений, необходимых для обнаружения критических пределов и реализации соответствующих предупредительных или корректирующих действий. Также составлены и документированы корректирующие действия, предпринимаемые в случае нарушения критических пределов. Периодичность процедур мониторинга обеспечивает отсутствие риска.

На этапе приемки сырья (ККТ № 1) предупреждающие мероприятия включают ведение реестра «добросовестных» поставщиков, входной контроль поступающего сырья, соблюдение санитарно-гигиенических правил работниками предприятия, техническое обслуживание оборудования. В случае необходимости корректирующих действий требуется прямой контакт с поставщиками.

На этапе составления смеси (ККТ № 2) профилактической мерой является технологический контроль, который включает соблюдение правил санитарии и гигиены, соблюдение рабочих инструкций, санитарных норм при внесении компонентов, соблюдение инструкций по санитарной мойке и дезинфекции оборудования, соблюдение санитарно-гигиенических правил работниками предприятия, входной контроль сырья и материалов, техническое обслуживание оборудования). Корректирующие действия предусматривают устранение неполадок с оборудованием или организацией операции.

На этапе хранения готового продукта (ККТ № 4) предотвращение рисков порчи обеспечивается контролем температурного режима хранения продукта, санитарногигиенического состояния холодильных камер и специализированного транспорта, отбором проб для оценки качества готовой продукции, контролем упаковки. Для корректировки процесса может потребоваться изменение температурных режимов до заданных или снятие продукта с хранения.

Действительно критическим моментом производственного процесса остается стадия пастеризации смеси. Эта технологическая операция должна гарантировать отсутствие в готовом продукте на конец предполагаемого срока хранения патогенных микроорганизмов, в т. ч. сальмонелл, колиформ БГКП, плесневых грибов и дрожжей, Staphylococcus аureus, КМАФАнМ. Для данной критической точки составлены и документированы в виде рабочего листа ХАССП предупреждающие и корректирующие действия, предпринимаемые в случае нарушения критических пределов.

Объектом контроля ККТ № 3 является нормализованная смесь, в которой оператором визуально по датчику температуры на панели пастеризационно-охладительной установки контролируется температура и продолжительность пастеризации. Критическим пределом является режим (92±2) ºС, с выдержкой 10 мин. Также оператором визуально оценивается санитарное состояния оборудования. Результаты контроля каждой партии фиксируются в журнале контроля работы пастеризатора и журнале контроля санитарного состояния оборудования.

Предупреждающие действия обеспечиваются технологом, оператором и главным механиком. В число минимальных обязательных процедур при контроле параметров пастеризации входит проведение планового технического обслуживания оборудования, а также поверки и калибровки приборов с установленной периодичностью и согласно графику планового технического обслуживания. Результаты предупреждающих действий фиксируются в журнале технологического процесса и журнале планового технического обслуживания оборудования.

При нарушении критического предела пастеризации смеси предусмотрена коррекция и корректирующие действия:

‒ остановка работы пастеризационно-охладительной установки, возврат не-допастеризованного сырья в приемную емкость;

‒ немедленное осведомление сменного мастера и/или начальника смены;

‒ анализ причины не соответствия требованиям;

‒ настройка оборудования;

‒ повторная пастеризация.

Ответственность за коррекцию и корректирующие действия процесса пастеризации смеси несут мастер аппаратного участка и специалист службы контрольноизмерительных приборов и автоматики. Информация о всех выполненных процедурах фиксируется в Журнал корректирующих действий, Технологический журнал и Журнал внепланового технологического обслуживания оборудования. Все регистрируемые данные и документы, связанные с мониторингом критических контрольных точек, должны быть подписаны исполнителями и занесены в рабочие листы ХАССП [9, 10, 13].

Разработанные мероприятия соответствуют требованиям Технического регламента [5] и позволят предприятию гарантировать выпуск безопасного продукта.

Работа выполнена ФГБОУ ВО Вологодская ГМХА при финансовой поддержке Департамента Вологодской области. Авторы заявляют об отсутствии конфликта интересов.

Список литературы Разработка элементов системы менеджмента безопасности при производстве углеводно-белкового продукта

- Новокшанова, А.Л. Продукты спортивного питания / А.Л. Новокшанова, Е.В. Ожиганова // Молочная промышленность. - 2012. -№6. - С. 82-83.

- Анализ рынка спортивного питания в России в 2014-2018 гг., прогноз на 2019-2023 гг. - URL: https://marketing.rbc.ru/research/41694/

- Стратегия повышения качества пищевой продукции в Российской Федерации до 2030 г.: распоряжение Правительства РФ от 29 июня 2016 г. № 1364-р // Собр. законодательства РФ. - 2016. - № 28. - Ст. 4758.

- О качестве и безопасности пищевых продуктов: федер. закон от 02.01.2000 № 29-ФЗ // Собр. законодательства РФ. - 2000. - № 2. - Ст. 150.

- О безопасности пищевой продукции: тхнический регламент Таможенного Союза № ТР ТС 021/2011 // Сайт Евразийской экономической комиссии. -2018.

- Шепелева, Е.В. Принципы ХАССП: международные стандарты в области управления безопасностью пищевой продукции / Е.В. Шепелева // Молочная промышленность. - 2012. - №12. - С. 62-64.

- Шепелева, Е.В. Разработка и внедрение системы менеджмента безопасности продукции на основе принципов ХАССП / Е.В. Шепелева // Молочная промышленность. - 2014. - №1. - С. 46-47

- Подбор ингредиентов рецептуры белково-углеводного геля для питания спортсменов на основе концентрата творожной сыворотки, полученного нанофильтрацией / А.Л. Новокшанова, В.А. Шохалов, Н.О. Матвеева, А.А. Абабкова, В.Н. Родионов // Молочнохозяйственный вестник: электронный период. теорет. и науч.-практ. журнал. - 2019. - №3 (35). - С. 140-149. - URL: http://molochnoe.ru/journal

- ГОСТ Р ИСО 22000-2007 Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции. - М.: Стандартинформ, 2007. - 38с.

- ГОСТ Р 51705.1 - 2001 Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования. - М.: Стандартинформ, 2009. - 22 с.

- Меркулова, Н.Г. Производственный контроль в молочной промышленности. Практическое руководство / Н. Г. Меркулова, М. Ю. Меркулов, И. Ю. Меркулов. - СПб.: Профессия, 2009. - 656 с.

- Захарова, Л.М. Применение системы HACCP при разработке технологии функционального кисломолочного продукта с добавлением галакто-олиго-сахаридов и концентрата сывороточных белков / Л.М. Захарова, Ю.С. Щербинина // Техника и технология пищевых продуктов. - 2013. - №3. - С. 110-114.

- ГОСТ Р 54762-2011. Программы предварительных требований по безопасности пищевой продукции. Ч. 1. Производство пищевой продукции. -М.: Стандартинформ, 2012. - 24 с.