Разработка принципиальной схемы дробилки с валками в форме РК-профиля

Автор: Кривов Д.А., Гордеев Ю.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 7, 2017 года.

Бесплатный доступ

В статье представлены результаты ис-следования возможности повышения интен-сивности и надежности процесса дробления за счет выполнения рабочих элементов - валков в форме РК-профиля. Рассмотрены преимуще-ства и недостатки основных типов измель-чителей, их кинематико-геометрические ха-рактеристики, принципы их работы. В из-мельчителе с валками в форме РК-профиля при перемещении дробимого материала как минимум в двух координатах реализуется до-полнительный эффект перекатывания, бла-годаря чему эффективность измельчения по-вышается, существенно снижается вероят-ность заклинивания крупных кусков материала в щелевом зазоре. Система сил, реализуемая в зоне измельчения между валками в виде РК-профилей, является знакопеременной, цикли-ческой по величине и направлению сил, что позволяет повысить интенсивность измель-чения. Кроме того, за счет особенностей ки-нематики двух валков происходит совмещение различных механизмов разрушения материала: сжатия, растяжения, истирания, ударного воздействия, постоянного изменения направ-ления измельчающих сил. За счет меньшей площади сечения РК-профиля (в отличие от цилиндрического профиля) уменьшается необ-ходимый крутящий момент электропривода дробилки и одновременно обеспечивается уве-личение удельной нагрузки на измельчаемый материал. За счет применения валков в фор-ме РК-профиля снижаются ударные нагрузки на опорные узлы и передаточные механизмы, реализуется новая система сил, позволяющая повысить интенсивность дробления, снижа-ются затраты на изготовление дробилки. Изменение напряженно-деформированного со-стояния материала в зоне измельчения между валками в форме РК-профиля, реализация зна- копеременной, циклической системы сил, и, как результат, совместного воздействия различ-ных механизмов разрушения материала позво-ляют повысить интенсивность и эффектив-ность дробления, что, в свою очередь, обеспе-чивает улучшение технико-экономических по-казателей устройства и всего процесса тех-нологического цикла измельчения.

Дробилка, измельчитель, валки, рк-профиль, интенсивность дробления

Короткий адрес: https://sciup.org/140224240

IDR: 140224240 | УДК: 621.926.327

Текст научной статьи Разработка принципиальной схемы дробилки с валками в форме РК-профиля

Введение. Измельчение материалов является важным этапом в технологических процессах переработки материалов в сельском хозяйстве, металлургии, теплоэнергетике, угольной и горнодобывающей отрасли. Качество и физикомеханические свойства измельченного материала определяют конечные техникоэкономические показатели продукции.

С целью повышения эффективности измельчения и технико-экономических показателей валковых дробилок производятся многочисленные исследовательские и конструкторские работы по модернизации деталей и узлов оборудования, применяются новые материалы и методы упрочнения наиболее изнашиваемых поверхностей рабочих органов.

Анализ известных способов и конструктивного исполнения устройств для измельчения показал, что одним из наиболее эффективных и широко распространенных является способ и устройства измельчения в валковых дробилках, поскольку они являются наиболее надежными и простыми по конструктивному исполнению. В большинстве валковых дробилок материал подается в зазор между вращающимися валками, а разрушение и измельчение сырья происходит за счет сжатия дробимого материала между ними [1–3]. Повысить эффективность измельчения можно за счет дополнительного истирающего воздействия на материал при реализации различных крутящих моментов на валках, либо при использовании валков разных диаметров в одной установке [4]. Однако это усложняет конструкцию привода, снижает надежность и долговечность.

Общим недостатком известных способов и конструкций валковых дробилок являются большие энергозатраты на единицу готовой продукции, так как при попадании в камеру дробления материал разрушается только за счет его сжатия и в результате сдвига между валками.

Известны способы дробления в валковых дробилках, при которых дробимый материал подает в зазор между вращающимся валком и неподвижной щекой [5]. В этом случае также реализуется разрушение посредством сжатия и сдвига. Однако это зачастую приводит к заклиниванию материала в зазоре между валком и неподвижной щекой, в первую очередь за счет изменения размеров зазора. Для предотвращения этого нежелательного эффекта необходимо увеличивать мощность привода. Но это увеличивает стоимость оборудования и затраты на его эксплуатацию, кроме того, увеличиваются удельные нагрузки на валки, что приводит к их повышенному износу. Технические решения и способы, позволяющие повысить интенсивность измельчения за счет применения валков конической формы, основания которых направлены в противоположные стороны, привода с эксцентриками и подпружиненного ведомого валка [6]. В этом случае реализуются знакопеременные циклические нагрузки на измельчаемый материал и несколько механизмов разрушения: истирание, сжатие и ударное воздействие. Такая система подвержена повышенному износу валков и опорных узлов вследствие ударных нагрузок, а применение двух независимых приводов усложняет конструкцию устройства.

Цель исследования: повышение интенсивности и эффективности процесса дробления, снижение износа рабочих органов и опорных узлов измельчителя, повышение надежности установки в целом.

Для достижения поставленной цели необходимо решить задачу по поиску и обоснованию новой кинематической схемы с повышенными характеристиками дробления и техникоэкономическими показателями возможного устройства.

Результаты исследования и их обсуждение. На основании анализа известных конструкций предложена новая кинематическая схема процесса дробления, в основу которой заложено применение валков в форме РК-профиля, исследованы геометрические и силовые характеристики новой конструкции валковой дробилки.

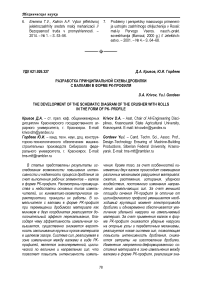

В дробилке с валками РК-профиля реализуются горизонтальные движения дробления, а также возвратно-поступательное вертикальное перемещение измельчаемого материала и рабочих профилей. Таким образом, при перемещении материала как минимум в двух координатах реализуется эффект перекатывания, благодаря чему повышается эффективность измельчения (рис. 1). Кроме того, существенно снижается вероятность заклинивания крупных кусков материала в щелевом зазоре, вследствие их отбрасывания из области контакта разнонаправленными силами. Если угол захвата достаточно мал – дробимый материал захватывается и измельчается, если нет – то отбрасывается из зоны контакта.

Рис. 1. Схема положений валков и дробимого материала

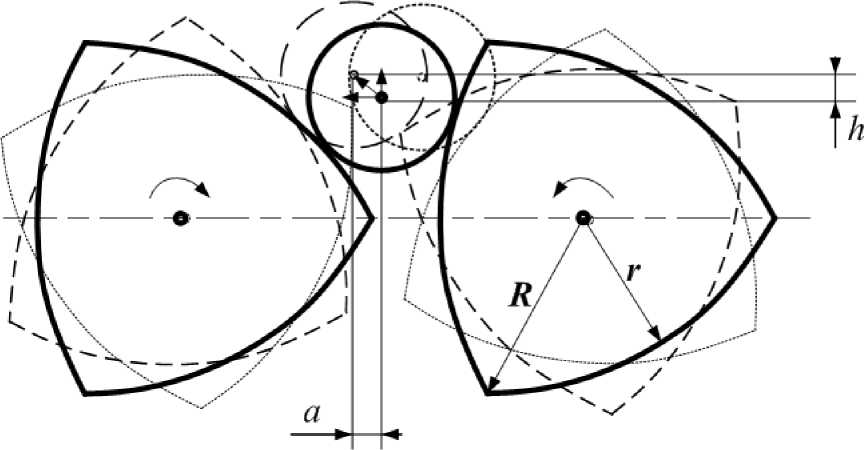

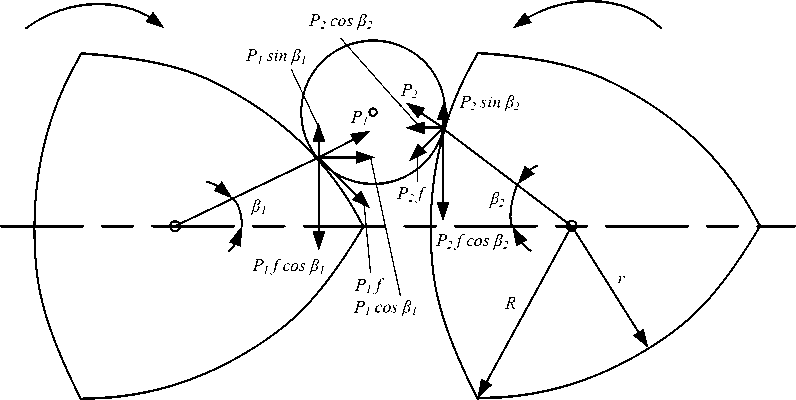

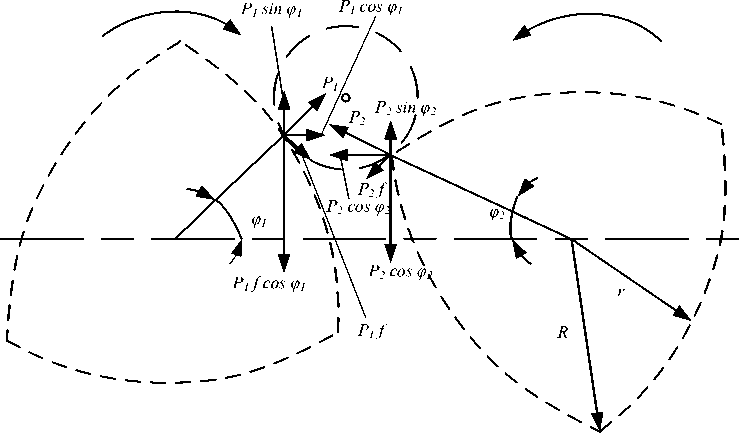

Рис. 2. Система сил, реализуемая в зоне измельчения между валками

Система сил, реализуемая в зоне измельчения между валками в виде РК-профилей, является знакопеременной, циклической (в отличие от постоянной схемы нагружения между двумя цилиндрическими валками) (рис. 2). Это позволяет повысить интенсивность измельчения, в том числе за счет совмещения различных механизмов разрушения материала: сжатия, растяжения, истирания, ударного воздействия и постоянного изменения направления сил, действующих на сырье, изменение численных значений, векторов сил и напряженно-деформированного состояния в системе «валки – частицы сырья».

Расчетами было показано, что при одинаковых значениях угла захвата и длины периметра сечений профилей цилиндрических валков и РК-профилей площадь сечения РК-профиля уменьшается на 10 % [7]. Поэтому необходимый крутящий момент на приводе дробилки может быть дополнительно снижен, но при этом обеспечивается увеличение удельной нагрузки, а встречное движение валков обеспечивается одним редуктором и двигателем, т. е. снижаются энергозатраты. Таким образом, за счет применения новой конструкции и кинематической схемы валков в форме РК-профиля снижаются ударные нагрузки на рабочие органы оборудования, повышается интенсивность дробления за счет изменения силовых характеристик процесса, повышается производительность.

Выводы

-

1. Предлагаемая кинематическая схема дробилки и ее конструктивное исполнение обеспечивают повышение комплекса техникоэкономических показателей процесса дробления, а простота исполнения обеспечивает надежность конструкции в целом.

-

2. Изменение напряженно-деформированного состояния материала в зоне измельчения между валками в форме РК-профиля, реализация знакопеременной, циклической системы сил, и, как результат, совместного воздействия различных механизмов разрушения материала: сжатия, растяжения, истирания, ударного воздействия, постоянного изменения направления сил, – позволяют повысить интенсивность и эффективность дробления, что, в свою очередь, обеспечивает улучшение технико-экономи-

- ческих показателей устройства и всего процесса технологического цикла измельчения.

Список литературы Разработка принципиальной схемы дробилки с валками в форме РК-профиля

- Машины и агрегаты металлургических за-водов. Т. 1/под ред. А.И. Целикова. -М.: Металлургия, 1987. -С. 82.

- Кривов Д.А. Проблемы использования вал-ковых дробилок при измельчении зерновых культур//Наука и образование: опыт, про-блемы, перспективы развития: мат-лы XIV Междунар. науч.-практ. конф. -Красноярск, 2016. -С. 55-56.

- Искандеров Р.Р., Лебедев А.Т. Молотковые дробилки: достоинства и недостатки//Вестн. АПК Ставрополья. -2012. -№ 1 (17). -С. 27-30.

- Кривелев Д.М., Кочуров А.Г. Дробил-ка валковая лабораторная/Пат. 160138 Рос. Федерация. № 2015140945/13; заявл. 24.09.2015; опубл. 10.03.2016, Бюл. № 7.

- Способ дробления в валковой дробилке/А.Г. Никитин /Пат. 2528702 Рос. Федерация. № 2013110529/13; заявл. 11.03.2013; опубл. 20.09.2014.

- Валковый измельчитель/Ю.П. Морозов /Пат. 2132233 Рос. Федерация. № 97117203/03; заявл. 20.10.1997; опубл. 27.06.1999.

- Кривов Д.А. Изучение возможностей повы-шения эффективности измельчения дробил-ками с новой формой профиля валков//Мо-лодежь и наука: Проспект Свободный 2016: мат-лы Междунар. науч.-практ. конф. -Красноярск: Изд-во СФУ, 2016.