Разработка технологических подходов к процессу гранулирования комбикормов для молодняка кроликов

Автор: Курчаева Елена Евгеньевна, Востроилов Александр Викторович, Дерканосова Анна Александровна

Рубрика: Биохимический и пищевой инжиниринг

Статья в выпуске: 4 т.7, 2019 года.

Бесплатный доступ

В работе рассмотрены технологические подходы к процессу гранулирования при производстве полнорационных комбикормов. В качестве цели проведенной работы являлись: обоснование технологических режимов процесса гранулирования комбикормов для молодняка кроликов, выработанных по оптимизированным рецептам, также оценка качества полученных комбикормов. В качестве основного сырья при получении гранулированных комбикормов использовали зерновые культуры, отруби пшеничные, жмых и шрот подсолнечный, травяную муку из люцерны, а также премикс КВП П90-1/К. Для повышения питательной ценности и усвояемости комбикормов в рецепты вводили обогащающие добавки: пробиотические комплексы «Споротермин», «ПроСтор», сорбент «Фунгистат-ГПК», а также кормовую патоку, полученную на основе зерна овса. Исследован процесс гранулирования комбикормов с применением метода статистического планирования многофакторного эксперимента с использованием линии гранулирования, включающей пресс-гранулятор. Установлена зависимость крошимости гранул и потребляемой энергии от выбранных факторов: скорости подачи продукта, расхода пара, давления воздуха и зазора между валком и матрицей. В результате решения оптимизационной задачи установлены оптимальные значения входных параметров, позволяющих получить комбикорма высокого качества. В результате проведения комплексной оценки качества полнорационных гранулированных комбикормов установлено, что полученные комбикорма соответствовали требованиям, предъявляемым к комбикормам для молодняка кроликов. Полученные результаты показали, что разработанные рецепты полнорационных комбикормов с вводом кормовых пробиотических добавок позволят повысить продуктивность и сохранность молодняка кроликов 10-15 % и могут быть использованы в качестве кормовых рационов на промышленных комплексах кролиководческой отрасли.

Полнорационный гранулированный комбикорм, процесс гранулирования, пробиотические комплексы, сорбент, молодняк кроликов

Короткий адрес: https://sciup.org/147233293

IDR: 147233293 | УДК: 636:922.41

Текст научной статьи Разработка технологических подходов к процессу гранулирования комбикормов для молодняка кроликов

Последние достижения комбикормовой промышленности в области производства комбикормов для выращивания скороспелых животных, в том числе кроликов, показали, что наиболее полное использование питательных веществ, входящих в рацион, может быть реализовано в виде кормовых смесей на основе зернового сырья, шротов, жмыхов и отрубей [8], традиционно имеющих форму комбикормов.

Рядом исследователей доказано [4, 5], что полнорационные комбикорма, составленные с учетом потребностей выращиваемых сельскохозяйственных животных, являются наиболее простым способом обеспечения организма, в том числе молодняка кроликов всеми питательными веществами, такими как пробиотики и сорбенты [6], способствующими нормальному их развитию и протеканию метаболических реакций.

Традиционно при выработке комбикормов используется меласса [7, 9, 10], которая является вторичным продуктом зерноперерабатывающей промышленности и используется в качестве связующего компонента, но ее применение в производстве комбикормов затрудняет процессы смешивания компонентов и обогащающих комбикорма добавок.

Перспективным является использование кормовых гидролизатов зерновых культур, в том числе овса [3], которые способствуют по- вышению питательной ценности кормов и могут выступать альтернативой использования мелассы.

Гранулированный полнорационный комбикорм имеет ряд преимуществ, поскольку содержит в своем составе в концентрированном виде питательные вещества, легко подвергается раздаче и способствует поддержанию микробиологической чистоты в местах содержания животных [3].

Цель исследований: обоснование технологических режимов процесса гранулирования комбикормов для молодняка кроликов, выработанных по оптимизированным рецептам.

Материалы и методы исследования

Оптимизацию компонентного состава комбикормов для кроликов проводили с использованием программного модуля

«КормОптима» в условиях ООО «Корморе-сурс» (г. Воронеж).

Выработали 3 парии комбикормов, состав которых представлен в табл. 1.

Для повышения питательной ценности и усвояемости комбикормов в рецепты вводили пробиотические кормовые добавки «Споро-термин», «ПроСтор», сорбент «Фунгистат-ГПК».

В выработанных комбикормах определяли содержание влаги методом высушивания, гигроскопическую влагу – при температуре 100–105 °С до постоянной массы, массовую долю сырого протеина – методом Къельдаля, сырую клетчатку, сырую золу – стандартными методами.

Для нахождения оптимальных параметров процесса гранулирования комбикормов,

Таблица 1

Рецепты опытных партий комбикормов

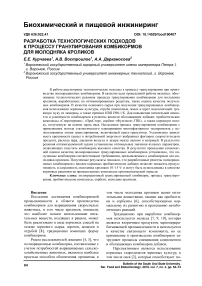

Выбор рациональных параметров процесса смешивания при получении гранулированных комбикормов способствует получению качественной продукции при одновременном снижении энергозатрат [2]. За основу была использована схема линии гранулирования [1], которая представлена на рис. 1. Процесс получения гранулированных комбикормов заключался в следующем. На первом этапе зерновые компоненты поступают в приемную воронку 1, затем с помощью винтового конвейера 2 и нории 3 поступают на сепаратор 4, для отделения комков и крупных частиц от основного продукта. Аспирацию сепаратора проводят с использованием циклона 5 и вентилятора 6. Очищенная зерновая смесь поступает в силос 7.

После промежуточного хранения сырье очищается от металлической примеси в магнитном сепараторе 8 и подается в накопительный бункер для сырья 9 с последующим поступлением с помощью дозатора 10 в смеситель непрерывного действия 11, куда подается кормовая патока и остальные компоненты. В смесителе зерновая смесь обрабатывается влажным паром и подается на пресс-гранулятор 12. Из пресса-гранулятора готовые гранулы подвергаются охлаждению 13 потоком воздуха, подаются на просеиватель 16 и направляются в бункера готовой продукции. Фасовка комбикорма происходит в мешки или большие контейнеры (биг-бэги).

На процесс гранулирования влияет ряд факторов. Поэтому для обоснования режимов ведения этого процесса было применено математическое планирование. Был выбран полный факторный эксперимент – 24.

Основные факторы, влияющие на рассматриваемый процесс: x 1 – подача продукта, т/ч; x 2 – расход пара, кг/ч; x 3 – давление воздуха, МПа; зазор между валком и матрицей, мм. Критерием оценки влияния выбранных параметров служили: y 1 – крошимость гранул, % и y 2 – потребляемая энергия, кВт⋅ч/т.

Для статистической обработки данных исследования применяли центральное ротата-бельное униформпланирование, которое позволяло в ходе 30 экспериментов в 3-кратной повторности получить уравнения регрессии, адекватно описывающее рассматриваемый процесс.

Математическая модель изучаемого процесса представляется в виде полинома второй степени:

nn n y = bo + Zbixi + Zbiixi + Z bijXixj, (1) i=1 i=1 i < j где b0 – свободный член уравнения, равный средней величине отклика; x – масштабированные значения факторов, которые определяют функцию отклика и поддаются варьированию; bij – коэффициенты двухфакторных взаимодействий; bii – коэффициенты квадратичных эффектов, определяющие нелинейность выходного параметра от рассматриваемых факторов; i, j – индексы факторов; n – число факторов в матрице планирования.

Пределы изменения исследуемых факторов приведены в табл. 2.

Для оценки адекватности математической модели был проведен дисперсионный анализ (ANOVA) эксперимента в программе Design Expert (Stat-EaseInc.) и получены следующие уравнения регрессии:

y, = 7,30 + 0,25x - 0,73x2 + 0,14x3 +

+0,74x4 - 0,15xx + 0,22xx -

-0,13x2x3 - 0,27x2x4 + 0,11 x,2 +

+0,09x22 + 0,32x32 + 0,12x42, (2)

y2 = 9,88 + 0,37 x - 0,43 x 2 + 0,34 x 3 +

+ 0,29 x 4 - 0,09 xx - 0,15 xx 3 -

- 0,35 x2x 3 - 0,51 x2x 4 + 0,13 x 2 +

+0,11x22 - 0,09x32 + 0,15x42. (3)

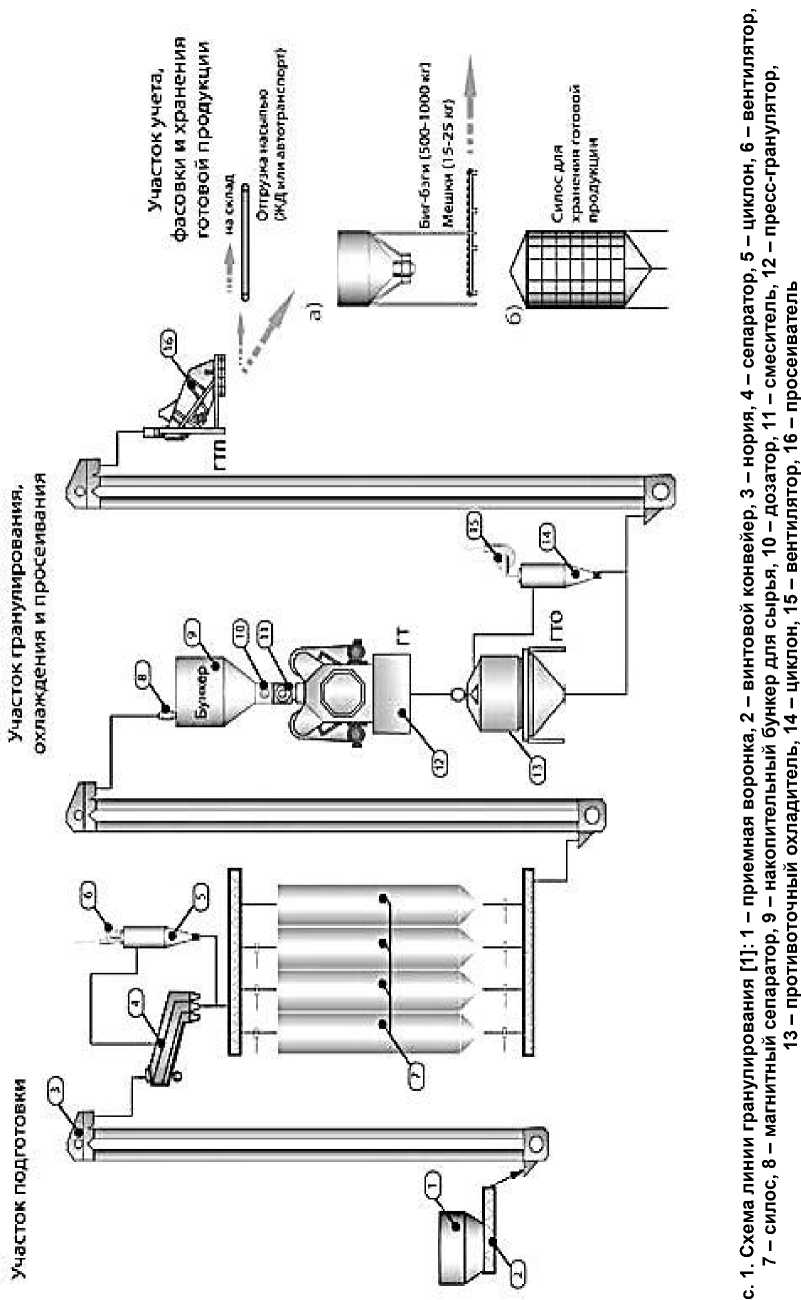

Оценка степени влияния входных параметров x i на выходные y i приведена на рис. 2. Предложена численная и графическая процедуры оптимизации для прогнозирования оптимального уровня входных факторов и получения сниженных значений выходных. Общая математическая постановка задачи оптимизации представлена в виде следующей модели:

При решении задачи оптимизации определяли значение функции желательности ( D ^ 1,0 ) для нахождения интервалов оптимальных значений входных параметров (в табл. 3 представлены первые 10 решений).

X о.

Таблица 2

Основные характеристики плана эксперимента

|

Условия планирования |

Пределы изменения факторов |

|||

|

x 1 , т/ч |

x 2 , кг/ч |

x 3 , МПа |

x 4 , мм |

|

|

Нулевой уровень (0) |

0,80 |

40,0 |

0,25 |

0,50 |

|

Верхний уровень (+1) |

0,85 |

50,0 |

0,30 |

0,70 |

|

Нижний уровень (–1) |

0,75 |

30,0 |

0,20 |

0,30 |

|

Верхняя «звездная» точка (+2) |

0,90 |

20,0 |

0,35 |

0,90 |

|

Нижняя «звездная» точка (–2) |

0,70 |

60,0 |

0,15 |

0,10 |

Рис. 2 . Влияние входных параметров x i на выходные y j : а – для крошимости гранул, %; б – для потребляемой энергии, кВт ч/т

Таблица 3

Решения задачи оптимизации

|

№ |

x 1 , т/ч |

x 2 , кг/ч |

x 3 , МПа |

x 4 , мм |

y 1 , % |

y 2, кВт ч/т |

D |

|

1 |

0,750 |

50,002 |

0,300 |

0,300 |

6,175 |

9,365 |

0,659 |

|

2 |

0,750 |

50,040 |

0,301 |

0,301 |

6,173 |

9,368 |

0,659 |

|

3 |

0,751 |

50,020 |

0,297 |

0,310 |

6,160 |

9,377 |

0,659 |

|

4 |

0,751 |

50,001 |

0,300 |

0,303 |

6,178 |

9,365 |

0,659 |

|

5 |

0,752 |

50,010 |

0,299 |

0,304 |

6,177 |

9,366 |

0,659 |

|

6 |

0,754 |

50,000 |

0,304 |

0,304 |

6,182 |

9,363 |

0,659 |

|

7 |

0,751 |

50,102 |

0,302 |

0,350 |

6,177 |

9,366 |

0,658 |

|

8 |

0,753 |

50,001 |

0,298 |

0,305 |

6,169 |

9,372 |

0,658 |

|

9 |

0,752 |

49,909 |

0,299 |

0,297 |

6,180 |

9,365 |

0,658 |

|

10 |

0,752 |

49,643 |

0,295 |

0,291 |

6,148 |

9,388 |

0,658 |

а)

0.7 0.75 0.8 0.85 0.9

в)

д)

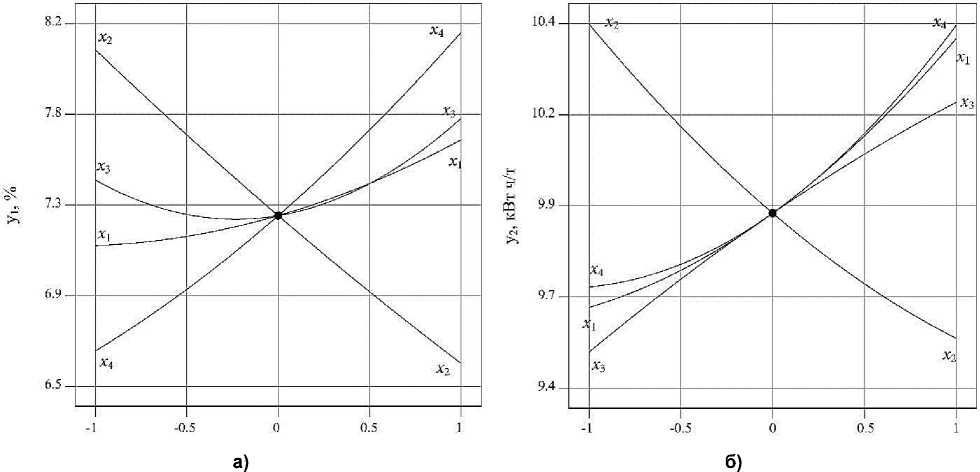

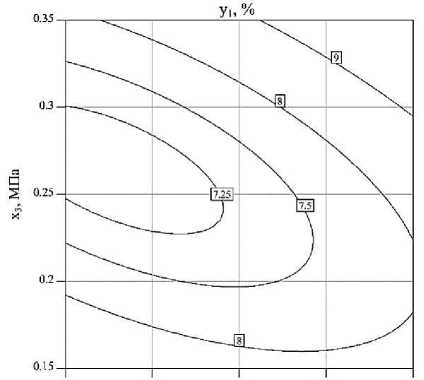

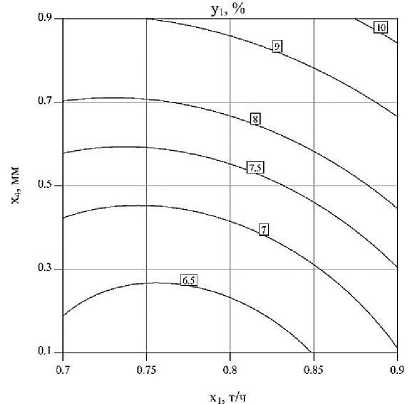

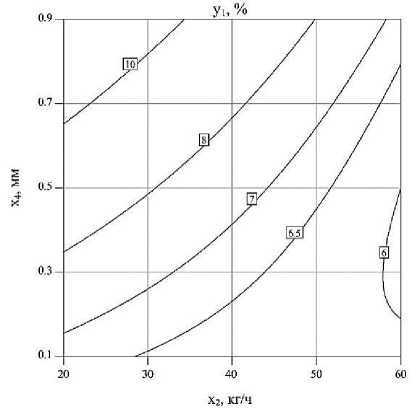

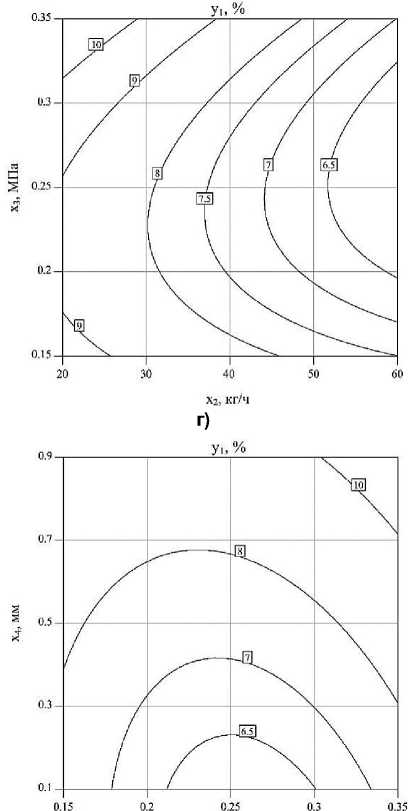

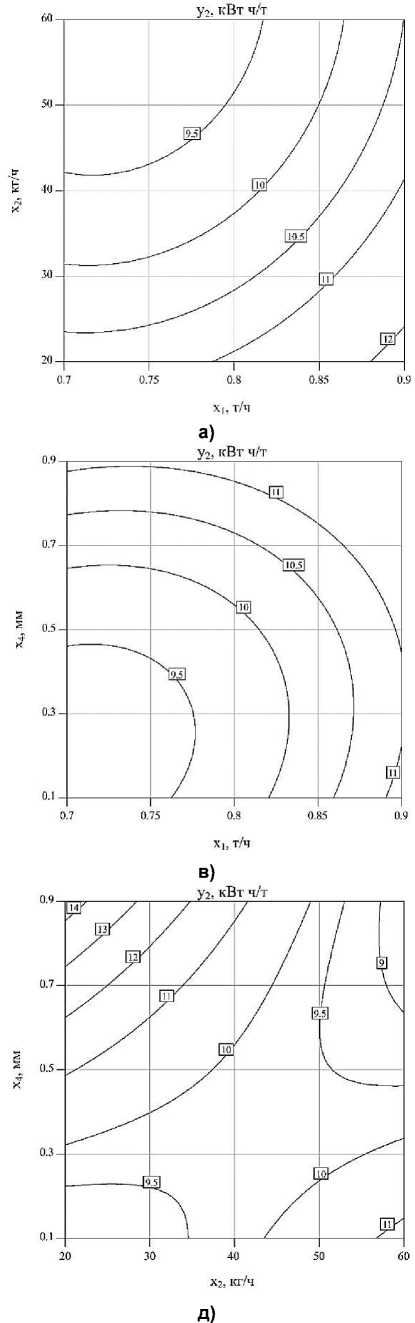

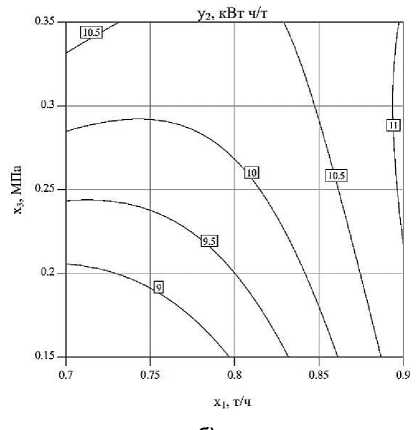

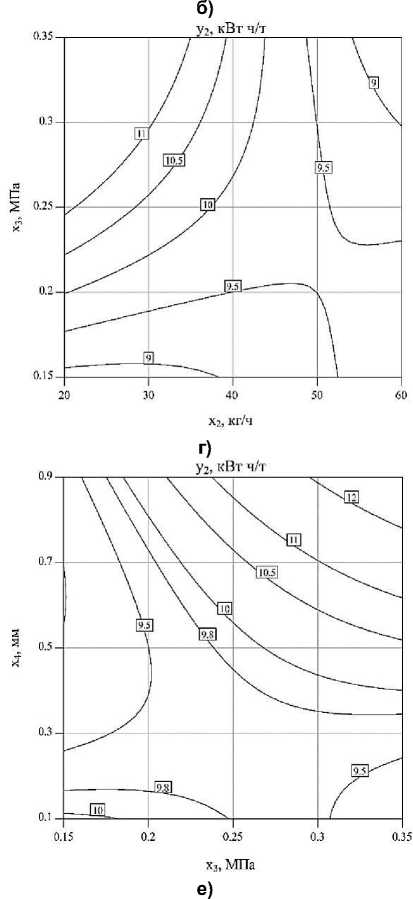

Рис. 3. Кривые равных значений зависимости крошимости гранул, % от: (а) подачи продукта, т/ч и расхода пара, кг/ч; (б) подачи продукта, т/ч и давления воздуха, МПа; (в) подачи продукта, т/ч и зазора м/у валком и матрицей, мм; (г) расхода пара, кг/ч и давления воздуха, МПа; (д) расхода пара, кг/ч и зазора м/у валком и матрицей, мм; (е) давления воздуха, МПа и зазора м/у валком и матрицей, мм

б)

Хд, МПа

е)

Рис. 4. Кривые равных значений зависимости потребляемой энергии, кВт ч/т от: (а) подачи продукта, т/ч и расхода пара, кг/ч; (б) подачи продукта, т/ч и давления воздуха, МПа; (в) подачи продукта, т/ч и зазора м/у валком и матрицей, мм; (г) расхода пара, кг/ч и давления воздуха, МПа; (д) расхода пара, кг/ч и зазора м/у валком и матрицей, мм; (е) давления воздуха, МПа и зазора м/у валком и матрицей, мм

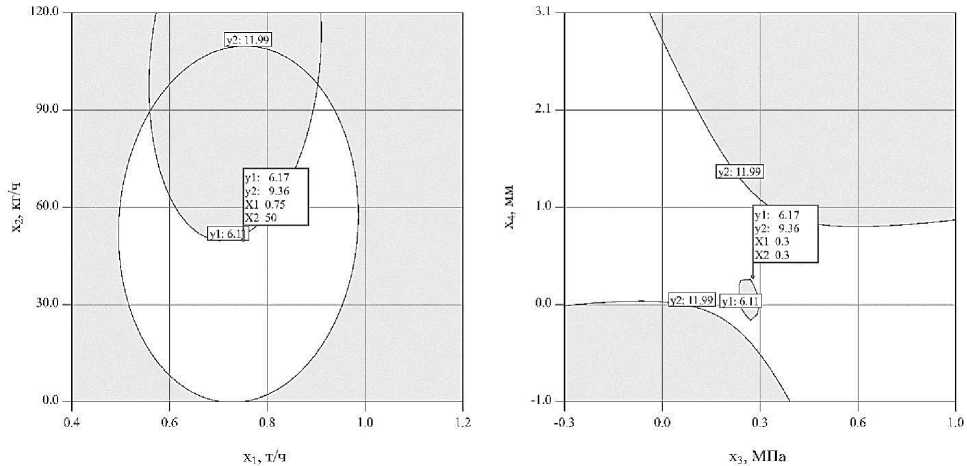

Рис. 5. Область решения задачи оптимизации в интервале [–2…+2]

Таблица 4

Основные показатели качества выработанных комбикормов

|

Показатель |

Рецептура 1 (контроль) |

Рецептура 2 |

Рецептура 3 |

|

Массовая доля влаги, % |

14,0 |

13,7 |

13,8 |

|

Диаметр гранул, мм |

4,7 |

4,7 |

4,7 |

|

Крошимость гранул, % |

7,6 |

7,3 |

7,2 |

|

Проход через сито с отверстиями 2 мм, % |

9,0 |

8,0 |

8,0 |

Результаты и выводы

Представленные на рис. 3 и 4 кривые равных значений для входных параметров в интервале уравнений (2), (3) представляют собой вид номограмм и имеют практическую значимость для реального производственного процесса. Из табл. 3 были определены оптимальные интервалы входных параметров, определяющих решение сформулированной задачи оптимизации (4):

x 1 = 0,75–0,754 т/ч;

x 2 = 29,6–30,0 кг/ч;

x 3 = 0,29–0,20 МПа;

x 4 = 0,29–0,30 мм и получены следующие значения выходных параметров (при заданных критериях оптимизации) – крошимость гранул, y 1 = 6,17 %, потребляемая энергия, y 2 = 9,36 кВт ч/т, при соответствующих входных:

x 1 = 0,75 т/ч;

x 2 = 50 кг/ч;

x 3 = 0,3 МПа;

x 4 = 0,3 мм.

На основе полученных оптимальных значениях факторов были выработаны партии комбикормов, обогащенных комплексами «пробиотик – сорбент». Оптимизированные технологические режимы получения гранулированных комбикормов позволяют получить продукт достаточно высокого качества: кро-шимость гранул составляет 7,2–7,3 %, в то время как гранулы без ввода кормовых добавок и гидролизата овса имеют крошимость 7,6 % (табл. 4). Массовая доля сырого протеина в опытных вариантах комбикормов составила 18,5–18,7 %, сырой клетчатки 11,6– 11,8 %, массовая доля кальция 1,12–127 %, массовая доля лизина 0,78–0,86 %, что соответствует ГОСТ 32897-2014.

Список литературы Разработка технологических подходов к процессу гранулирования комбикормов для молодняка кроликов

- Бондаренко О. Линия гранулирования пшеничных отрубей // Комбикорма. - 2013. - № 10. - С. 48-49.

- Куликов Н.Е. Коррекция питательности полнорационных комбикормов для кроликов премиксами // Кролиководство и звероводство. - 2017. - № 3. - С. 39-43.

- Шенцова Е.С., Курчаева Е.Е., Востроилов А.В., Есаулова Л.А. Оптимизация процесса гранулирования комбикормов для молодняка кроликов и оценка их эффективности // Вестник ВГУИТ. - 2018. - Т. 80. № 3. - С. 176-184. DOI: 10.20914/2310-1202-2018-3-176-184

- Квартникова Е.Г., Люднов И.П., Ковальчук Н.П., Квартников М.П., Косовский Г.Ю. Влияние добавок микроэлементов в полнорационный гранулированный комбикорм на мясную продуктивность молодняка кроликов // Кролиководство и звероводство. - 2018. - № 4. - С. 4-7.

- Куликов Н.Е., Бекетов С.В., Егорова К.И., Куликова Н.И., Грядицкая Л.В. Перспективы использования низкопротеиновых гранулированных комбикормов в бройлерном кролиководстве // Ветеринария, зоотехния и биотехнология. - 2018. - № 10. - С. 84-90.

- Гайнуллина М.К., Галимзянов Р.Ф. Эффективность использования ферментного препарата Биоксил в кормлении молодняка кроликов // Ученые записки Казанской государственной академии ветеринарной медицины им. Н.Э. Баумана. - 2014. - Т. 220, № 4. - С. 68-71.

- Балтабаев У.Н. Виды связывающих веществ, используемых при производстве гранулированных комбикормов // European research. - 2016. - № 4 (15). - С. 55-57.

- Яппаров И.А., Кириллов Н.П., Яппаров Д.А. Влияние БВМК в составе зерносмеси на продуктивность откормочного молодняка кроликов // Достижения науки и техники АПК. - 2014. - № 3. - С. 67-69.

- Востроилов А.В., Курчаева Е.Е., Есаулова Л.А. Полнорационные гранулированные комбикорма с использованием пробиотических добавок в рационах молодняка кроликов // Вестник Мичуринского государственного аграрного университета. - 2019. - № 2. - С. 130-134.

- Квартникова Е. Проблемы использования сухого корма для плотоядных пушных зверей // Комбикорма. - 2017. - № 12. - С. 32-34.