Совершенствование процесса прессования макаронного теста в колодцах матрицы с использованием винтовых вставок

Автор: Груданов Владимир Яковлевич, Торган Анна Борисовна, Росляков Юрий Федорович, Литвяк Владимир Владимирович, Хондакова Светлана Николаевна, Янова Марина Анатольевна

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 4, 2021 года.

Бесплатный доступ

В статье показано новое направление в конструировании матриц для производства макаронных изделий, в частности предлагается устанавливать в пустые колодцы матриц специальные винтообразные вставки, имеющие вид шнеков нагнетательного типа. Применение вставок винтовой формы позволяет регулировать процесс прессования теста в колодцах матрицы, предварительно уплотняя тесто, пластифицируя его и одновременно разогревая. Это обеспечивает более плавный переход теста в формующих отверстиях фильер, снижает, за счет уменьшения вязкости, гидравлическое сопротивление формующих каналов, повышает качество макаронных изделий, увеличивает производительность пресса и повышает долговечность работы фильер. Построена математическая модель шнека нагнетательного типа, позволяющая получить одинаковый коэффициент уплотнения теста для всех винтовых вставок каналов. Приведено построение математической модели развертки шнека нагнетательного типа, необходимой для определения геометрических параметров развертки шнек. Математическая модель развертки шнека более точно учитывает форму винтовой канавки в нормальном сечении - форму, близкую к трапеции, а не к параболическому сегменту. Приведены результаты экспериментальных исследований матрицы, в колодцах которых были установлены специальные вставки, на пресс-автомате МИТ-2. На основании опытных данных установлено, что применение специальных вставок в колодцах матрицы улучшает качество полуфабрикатов, увеличивает на 20-21 % производительность пресс-автомата МИТ-2 и снижает удельные энергозатраты. Экспериментальные данные подтвердили адекватность новых математических моделей.

Матрица, формующий канал матрицы, вставки, шнек нагнетающего типа, винтовые канавки, коэффициент уплотнения, трапеция, параболический сегмент, удельные энергозатраты, производительность пресса

Короткий адрес: https://sciup.org/140256916

IDR: 140256916 | УДК: 664.692 | DOI: 10.36718/1819-4036-2021-4-179-187

Текст научной статьи Совершенствование процесса прессования макаронного теста в колодцах матрицы с использованием винтовых вставок

Введение. Разработка инновационных конструкций технологического оборудования для получения макаронных изделий на основании исследования прессования теста является актуальнейшей проблемой современной пищевой науки [1–9].

Типовые матрицы для производства макаронных изделий в целом работают хорошо, однако имеют весьма существенные конструктивные недостатки [1–5]:

-

- значительное гидравлическое сопротивление в колодцах матрицы при входе потока теста в формующие отверстия фильер;

-

- неравномерная скорость выпрессовывания теста на периферийных участках рабочей поверхности корпуса матрицы.

Колодцы в матрицах глубокие и пустые, их поперечное сечение больше суммарной площади формующих отверстий фильер, что и приводит к гидравлическому удару при входе потока теста в формующие отверстия, при этом в колодцах практически не происходит предварительного уплотнения и пластификации теста, т.е. отсутствует предварительная подготовка теста к процессу формования.

Данная проблема может быть решена установкой в колодцах матрицы специальных вставок.

Применение вставки позволяет:

-

^ о существить более плавный переход теста в формующие отверстия фильеры без завихрения теста и обратной его подачи;

^ провести дополнительное уплотнение, пластификацию и разогрев теста и тем самым снизить гидравлическое сопротивление при продавливании теста сквозь отверстия вкладышей;

^ улучшить качество макаронных изделий;

^ увеличить долговечность работы фильер.

Анализ современных технических решений показывает, что для колодцев матрицы наилучшим образом подходит вставка, выполненная в виде шнека нагнетающего типа, ширина винтовых канавок которого уменьшается по ходу движения теста. Это позволяет постепенно и равномерно уплотнять тесто, одновременно его дополнительно пластифицировать и разогревать.

Высокие локальные давления в зоне контакта тестовых частиц между собой и с рабочей поверхностью винтового канала, превышение сил внутреннего трения в тестовом потоке над силами внешнего трения приводят в процессах экструзии к комплексу реологических эффектов, вызывающих [9, 10]:

– пробкообразное движение теста в винтовом канале вставки;

– фрикционный разогрев теста вследствие диссипации энергии на рабочих поверхностях;

– пробкообразное движение теста в профилирующих каналах с переходом из одного реологического состояния в другое;

– возможность образования трех видов застойных зон (примыкающей к вкладышу, примы- кающей к наконечнику червяка, расположенной в гребнеобразующих пазах экструзионного канала);

– возникновение вблизи выхода из экструзионного канала области растягивающих напряжений.

Все эти реологические явления протекают с участием сил трения и носят название трибореологических явлений [9, 10]. Из-за сложности анализа эти явления практически не изучены, хотя оказывают большое влияние на режимы прессования теста и свойства полученных полуфабрикатов. И здесь важно, чтобы в винтовых каналах вставки тестовый поток уплотнялся постепенно и равномерно, т.е. коэффициент уплотнения теста в каждой винтовой канавке имел бы постоянное значение.

Цель исследований. Совершенствование процесса прессования макаронного теста в колодцах матрицы с использованием винтовых вставок.

Задачи : построение математической модели шнека, развертки шнека; определение геометрических параметров развертки шнека; оценка результатов экспериментальных исследований на малом макаронном прессе.

Объекты и условия исследований. При проведении эксперимента в качестве сырья использовали муку хлебопекарную высшего сорта М-54-28 (СТБ 1666-2006 «Мука пшеничная». Технические условия) и воду, соответствующую СТБ 1188-99 «Вода питьевая. Общие требования к организации и методам контроля качества».

С учетом заданной влажности теста и влажности муки определено количество муки, необходимой для замеса. Для каждого варианта исследований использовали 8 кг муки. Исходя из определенного значения влажности муки 12 %, рассчитывали количество воды.

Испытания проводились при следующих показателях: температура окружающей среды – (21±1) °С; относительная влажность воздуха – (72±5) %; атмосферное давление – 750–760 мм рт. ст.

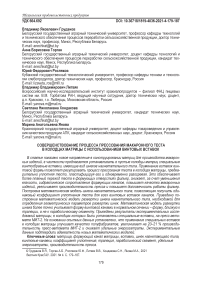

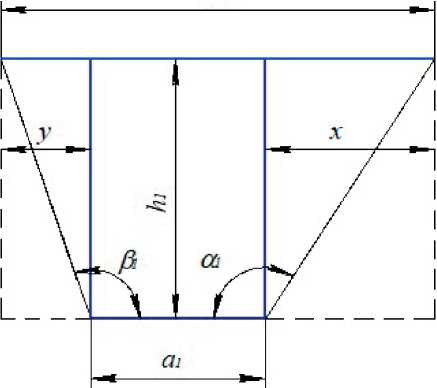

В качестве основного образца формы вставки принята спираль нагнетающего типа. На рисунке 1 показана схема установки вставки внутри колодца матрицы. Вставка установлена внутри колодца плотно, с натягом, перед вкладышем с образованием зазора высотой h2. Вставка 1 выполнена в виде винта нагнетающего типа и установлена в колодце 2 перед вкладышем 3 с зазором 4 высотой h2. Вкладыш 3 имеет формующие отверстия 5 диаметром d0 и запрессован в нижней части колодца 2 корпуса матрицы 6. Стрелками показано направление движения исходного сырья.

Рис. 1. Схема вставки макаронной матрицы с предварительным уплотнением, разогревом и пластификацией теста:

1 – вставка; 2 – колодец; 3 – вкладыш; 4 – зазор; 5 – формующие отверстия; 6 – корпус матрицы; dк – диаметр колодца; n0 – количество формующих отверстий вкладыша; h1 – высота вкладыша; H – общая толщина (высота) корпуса матрицы; b1, b2 и b3 – ширина винтовых канавок вставки, при этом b3 > b2 > b1

Устройство работает следующим образом. Попадая в колодцы 2, тесто предварительно и постепенно уплотняется неподвижными спиралеобразными вставками 1 нагнетающего типа и подходит через зазор 4 к отверстиям 5 вкладыша 3 уже частично спрессованным и разогретым, что позволяет предотвратить «гидравлический» удар и тем самым частично снизить сопротивление формующих отверстий (за счет уменьшения вязкости теста). Количество винтовых канавок зависит от глубины колодца и может составлять от 3 до 5. Высоту зазора 4 можно принять как h2= h1/2.

Для нормальной и эффективной работы устройства необходимо, чтобы суммарная площадь формующих отверстий вкладыша была равна площади поперечного нормального сечения последнего витка шнека, т.е.

где n0 – количество формующих отверстий вкладыша; d0 – диаметр формующего отверстия вкладыша; Fш – площадь нормального поперечного сечения последнего витка шнека.

Результаты исследований и их обсуждение

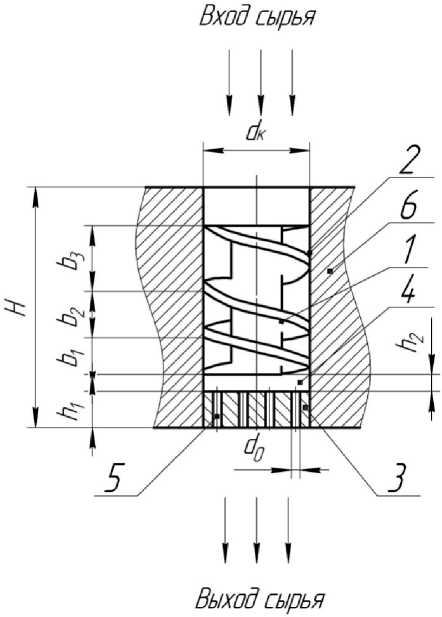

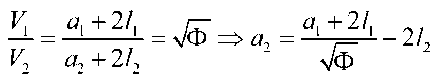

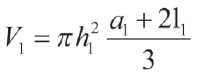

Построение математической модели шнека. Проведенный анализ конструктивных особенностей шнека показал, что тесто для производства макарон в шнеке уплотняется неравномерное, что отрицательно сказывается на качестве готового продукта. Это объясняется тем, что геометрические размеры винтовых канавок шнека не взаимоувязаны между собой, и по этой причине конструкция шнека нуждается в доработке. На рисунке 2 представлена схема шнека нового нагнетающего типа.

Для построения математической модели шнека используем закономерности теории предпочтительных чисел [11, 12].

Рис. 2. Схема шнека нагнетающего типа:

L0 – длина рабочей части шнека; l 1 – ширина первой винтовой канавки шнека по его наружному диаметру; l 2 – ширина второй винтовой канавки шнека по его наружному диаметру; l 3 – ширина третьей винтовой канавки шнека по его наружному диаметру; h – глубина винтовой канавки; V 1 , V 2 , V 3 – объем соответственно первого, второго и третьего межвиткового пространства; δ – толщина витка шнека; D – диаметр вала шнека; r о – внутренний радиус шнека; R н – наружный радиус шнека; d – наружный диаметр шнека; а 1 , а 2 – ширина винтовых канавок по внутреннему диаметру шнека

Ширина l 1 первой винтовой канавки шнека по его наружному диаметру D определяется по формуле

l 1=0,416∙ Lo , (2)

где 0,416 – коэффициент пропорциональности;

Lo – длина рабочей части шнека, м.

Ширина l 2 второй винтовой канавки шнека по его наружному диаметру D определяется по уравнению

1 2 =

l 1 1,272 ,

где 1,272 – коэффициент пропорциональности.

Ширина l 3 третьей винтовой канавки шнека по его наружному диаметру D определяется по формуле

1 3 =

l

h

(1,272) 2 1,618’

где 1,618 – коэффициент пропорциональности.

Формулы (2)–(4) могут быть объединены следующим уравнением:

При постепенном уменьшении ширины винтовых канавок ( l 1 > l 2 > l 3) шнека тесто продвигается вдоль корпуса, равномерно уплотняется при подходе к формующим отверстиям. Наименьшую ширину L 1 имеет последняя винтовая канавка шнека, нажимая на тесто, продавливает его в отверстие вкладыша. В серийных конструкциях коэффициент уплотнения первых двух винтовых канавок K12 значительно больше коэффициента уплотне-ни,я второй и третьей винтовых канавок К 23, т.е. К 12 > К 23, в результате чего продукт менее у, плот-не,н пер, ед входом в зону действия вкладыша [13].

С применением формулы (5) при разработке конструкции достигается равномерное уплотнение теста, так как К 12= К 23, следовательно, обеспечивается более каче,ствен, ное прессование сырья.

Учитывая, что все винтовые канавки имеют одинаковую глубину, при определении коэффициента уплотнения двух соседних винтовых канавок можно заменить отношением их шагов (ширины) по наружному диаметру шнека

l n

(1,272) n - 1’

Заметим, что коэффициенты пропорциональности 0,416, 1,217 и 1,618 – предпочтительные числа.

V « lL V 1 « l1 V ^ 1 1

V 2 l 2 и V 3 l 3 и V 3 l 3 .

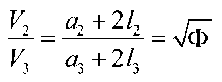

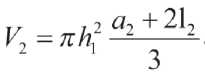

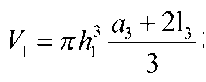

Построение математической модели развертки шнека. В шнеках серийных конструкций площадь нормального сечения канавки винта имеет форму, близкую к трапеции, но не к параболическому сегменту [11–13]. На рисунке 3 показана схема канавки первого витка серийного шнека, имеющего вид трапеции.

Li

Определение размеров канавок шнека

^ i —

л 1 X .1 x 1 ( x 1

7 1 ; t" tg I ai _7 1 ; X = hi ■ tg I a i _7 1 ;

2 ) hi V 2 J V 2 J

Рис. 3. Схема канавки первого витка шнека

.

a _ a2 + 2l2 2i _ Д]+2/3 2l2 ^^ _ al + 2lx ^

.

2 I Л I 3, I Л лп1 h1tg I a1 - — I = ^h tg I ai _ ~

.

Тогда

2 ,3 ( x ^ У x ^

V np. = -^gs I “ 1 -7) ; ^ = g I A -jl :

3 \ 2 J 1

/Ф

Ф д/Ф

/Ф

У = hi tg I & -

2 , I лев = 3 *№ I А

—

л

.

2 2,3 (

V = x h i a i + 3 xh tg I a 1

X I ( x

_ 2 j tg I ^ 1 - 2

.

Применительно к шнеку на рисунке 3 получаем

.

Окончательно имеем (при h = const)

ax + Ц . fl,+2/, _

2 1,272 2 3 1,618 3

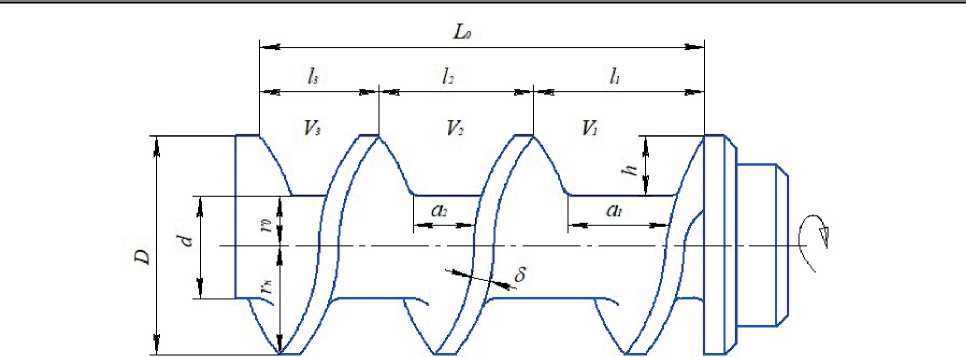

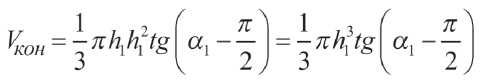

Определение геометрических параметров развертки шнека. Распределения изменения рабочего давления по виткам винтовых канавок зависят от геометрических параметров развертки нагнетающего шнека. Чем равномернее нарастание рабочего давления на тесто, тем качественнее идет процесс его прессования. На рисунке 4 представлена расчетная схема развертки шнека [13].

Кривая АD состоит из трех ломаных прямых АВ, ВС и СD.

Здесь l o = l 1 + l 2 + l 3. Угол β0 – угол подъема

;

Рис. 4. Расчетная модель развертки шнека

Связывая геометрические размеры винтовых канавок через единый коэффициент пропорциональности Ф, получаем:

– уравнение развертки третьего витка шнека l3 X , 0 < X < πD;

π d

– уравнение развертки второго витка шнека

X - 1 2 + 2 1 3 , n D < X < 2 n D ;

n d

– уравнение развертки первого витка шнека

L — l

1 —3 X — 2 1 2 + 3 l 3 , 2 n D < X < 3 n D .

n d

Согласно данной модели, все основные геометрические характеристики шнека определяются через единый коэффициент пропорциональности Ф = 1,618. Следовательно, можно рекомендовать следующие параметры шнеков:

– наружный диаметр винта D = 0,87 D p, где D p – наружный диаметр колодца матрицы; диаметр хвостовика винта D = 0,265 D , м; длина винта L 0 = 3,33 D , м; минимальный шаг винта Hmin = 0,867 D , м; угол подъема последнего витка шнека 9°;

– производительность проектируемого шнека П1 = , кг/ч, где П – производительность шнека-прототипа, кг/ч; D – наружный диаметр проектируемого шнека, м;

Г D. 3 3

- мощность проектируемого шнека N1 = n I -^ I,

Вт, где N – мощность шнека-протoтипа, Вт;

– глубина винтовой канавки h1 = h0 ⋅ D1 , м, где ho – глубина винтовой канавки шнека-протoтипа, м;

– объемная производительность шнека П = F3∙φ∙υ, м3/ч, где F3 – площадь сечения винтовой канавки шнека последнего витка, м2; φ – коэффициент заполнения винтовой канавки; υ – средняя скорость перемещения продукта вдоль канавки, м/с [13].

При практическом применении площади осевого сечения винтовой канавки в последнем витке F 3 = V 3 получаем

П = (7)

где – ширина канавки по-3 1,618 3

следнего витка шнека по низу.

Формула (7) точнее учитывает форму винтовой канавки, близкую к трапеции, а не к параболическому сегменту. Следовательно, формула (7) более полно учитывает геометрические особенности винтовой канавки, что позволяет определить объемную производительность шнека наиболее точно [13].

Экспериментальные исследования. Вставку целесообразно изготавливать из того же материала, что и сама матрица, иначе при контакте с тестом может возникнуть гальваническая пара, и возникающие в ее системе слабые токи приведут к коррозии металла. Матрицы изготавливают из антикоррозийных и прочих материалов, таких как бронза Бр-АЖ9-4, латунь ЛС59-1, нержавеющая сталь 1Х18Н9Т [2]. Внутренние поверхности вставки желательно полировать или хромировать, но лучшее покрытие – тефлон (фторопласт). Толщина стенки вставки должна быть минимальной, но обеспечивающей жесткость и прочность конструкции (≈ 1,0–1,5 мм) [14–19].

Для экспериментального подтверждения теоретических предпосылок были изготовлены специальные вставки, установленные в колодцах матрицы для производства лапши малому макаронному прессу МИТ-2.

В колодцы матрицы были установлены изготовленные специальные вставки. Выходной поток лапши (полуфабрикатов) измерялся в двух случаях:

-

1 – полученная масса без установленных специальных вставок;

-

2 – полученная масса с установленными специальными вставками;

В результате эксперимента длина лапши, полученная в колодцах с установленными специальными вставками, увеличилась на 20 % при заметном улучшении качества (рис. 5).

Рис. 5. Образцы полученных при испытаниях макаронных изделий (слева – с использованием специальных вставок; справа – без вставок)

Следовательно, производительность макаронного пресса с матрицей с установленными специальными вставками повышается на 20 %, а удельные затраты энергии снижаются (производительность макаронного пресса напрямую связана со скоростью выпрессовывания).

Заключение . Наибольшее распространение в макаронной промышленности получили матрицы толщиной (высотой) 60–110 мм, и даже до 140 мм, при этом толщина (высота) вкладышей с формующими отверстиями составляет всего 10–21 мм. Так, например, на филиале «Бори-мак» УП «Борисовский комбинат хлебопродуктов» эксплуатируются автоматические линии по производству коротких макаронных изделий фирмы «FAVAS.p.A.» (Италия), оснащенные матрицами фирмы «Landucci» толщиной (высотой) Н = 110 мм, в колодцах которых установлены вкладыши высотой (толщиной) h = 21 мм. На ОАО «Минский комбинат хлебопродуктов» эксплуатируется линия фирмы «BUHLERAG» (Швейцария) матрицы, в которой при наружном диаметре D = 610 мм имеют толщину Н = 140 мм при толщине (высоте) вкладышей 21 мм. Поперечное сечение колодцев значительно больше суммарной площади формующих отверстий вкладышей, что и обусловливает гидравлический «удар» при движении теста из колодцев в формующие отверстия, при этом в «пустотелых» колодцах практически не происходит предварительного уплотнения теста по высоте. Здесь важно отметить: чем глубже колодец, тем эффективнее работает вставка – шнек нагнетающего типа. Построение математической модели шнека позволило при разработке конструкции достигнуть равномерного уплотнения теста и обеспечить более качественное прессование сырья. При помощи математической модели развертки шнека определены оптимальные размеры канавок шнека.

Следует также отметить, что при наличии вставок в колодцах матрицы можно регулировать

(подравнивать) скорость выпрессовывания макаронных изделий в радиальном направлении рабочей поверхности, изменяя поперечное сечение последнего витка шнека. Новые технические решения защищены патентами BY на изобретения.

Список литературы Совершенствование процесса прессования макаронного теста в колодцах матрицы с использованием винтовых вставок

- Назаров Н.И. Технология макаронного производства. М.: Легкая и пищевая промышленность, 1969. 288 с.

- Медведев Г.М. Технология макаронного производства: учеб. для вузов. М.: КолоС, 1998. 272 с.

- Основы расчета и конструирования машин и аппаратов пищевых производств / под ред. А.Я. Соколова. М.: Пищепромиздат, 1960. 742 с.

- Гуськов К.П., Азаров Б.М. Перфорированные пластины в макаронном производстве. М.: ЦНИИТЭИпищепром, 1965. 48 с.

- Чернов М.С. Оборудование макаронной промышленности за рубежом. М.: ЦНИИТЭИпищепром, 1978. 232 с.

- Пат. 7401 Респ. Беларусь, МПК А21С11/16 (2005). Матрица для производства макаронных изделий / В.Я. Груданов, В.Я. Смагин, А.А. Выскварко; дата публ. 30.03.2003.

- Пат. 17855 Респ. Беларусь, МПК А21С11/16 (2006). Матрица для производства макаронных изделий / В.Я. Груданов, В.М. Поздняков, А.А. Бренч, П.В. Станкевич; дата публ. 26.09.2013.

- Пат. 18195 Респ. Беларусь, МПК А21С11/16 (2006). Матрица для производства макаронных изделий / В.Я. Груданов, В.М. Поздняков, А.А. Бренч, П.В. Станкевич; дата публ. 29.01.2014.

- Пат. 21610 Респ. Беларусь, МПК А21С11/16 (2006.01). Матрица для производства макаронных изделий / В.Я. Груданов, А.Б. Торган; дата публ. 30.10.2017.

- Барсуков В.Г., Свиреденок А.И. Технологическое трение при экструзии композитов. Гродно, 1998. 201 с.

- Бухштаб А.А. Теория чисел. М.: Просвещение, 1966. 384 с.

- ГОСТ 8032-84 (СТ СЭВ 3961-83). Предпочтительные числа и ряды предпочтительных чисел. Введ. 01.07.85. М.: Изд-во стандартов, 1987. 19 с.

- Хондакова С.Н. Процесс измельчения мясного сырья новым режущим инструментом на волчках: дис. ... канд. техн. наук / Могилев-ский государственный университет продовольствия. Могилев, 2008.

- Смоленцев Ю.А. Расчет перфорированных тонкостенных цилиндров и пластин // Химическое машиностроение. 1963. С. 23-28.

- Григолюк Э.И, Фильштинский Л.А. Перфорированные пластины и оболочки и связанные с ними проблемы // Упругость и пластичность. 1967. № 2. С. 7-163.

- Смоленцев Ю.А. Экспериментальное определение коэффициента ослабления растягиваемых перфорированных пластин // Химическое и нефтяное машиностроение. 1966. № 6. С. 12-13.

- Мельников Н.П. Конструктивные формы и методы расчета ядерных реакторов. М.: Госатомиздат, 1963. 519 с.

- Гоголев А.Я. Экспериментальное определение коэффициента ослабления трубных решеток // Энергомашиностроение. 1962. № 10. С. 38-39.

- Пономарев С.Д. Расчет на прочность в машиностроении. М.: Машгиз, 1956. Т. 1. 884 с.