Совершенствование пунктов перегрузки элеваторных конвейеров

Автор: Аскарова А.А., Оспанов А.Б., Аскаров А.Д.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 5 (95), 2012 года.

Бесплатный доступ

Пневмокамера основана на использовании свойств сыпучести зерна без псевдожижения. Получены результаты аэродинамических измерений при принятых значениях скорости воздуха без и с жалюзийной решеткой. Секционная пневмокамера обеспечивает высокую эффективность очистки зерна от легких примесей - 96-98% при низких удельных затратах: конструкция компактная, производительность соответствует технической производительности элеваторных конвейеров и норий за счет секционного выполнения конструкции.

Пневмокамера, очистка, зерно, пшеница, сыпучесть, жалюзийная решетка

Короткий адрес: https://sciup.org/140204598

IDR: 140204598 | УДК: 664:621.928.3

Текст научной статьи Совершенствование пунктов перегрузки элеваторных конвейеров

В пунктах перегрузки механизированных зернохранилищ и элеваторов наблюдается повышенная запыленность воздуха. Это связано с несовершенством конструкции загрузочных и разгрузочных устройств, а также самотечного транспорта. Для загрузки зерна на конвейер используют насыпные лотки, разгрузки – сбрасывающие коробки при разгрузке конвейера через барабан, передвижные тележки, с помощью которых производится разгрузка по длине трассы конвейера [1, 2].

С целью снижения запыленности рабочего помещения элеваторов путем совмещения процесса очистки зерна от легких примесей и пыли с транспортированием, учеными РФ /1985-1990гг./ предложены обеспыливающие камеры типа УОЛ-65,80 и аэрожелоба [1-3]. Принцип работы этих машин основан на создании псевдоожижения в поступающем потоке зерна, что сопровождается большими затратами энергии при низкой технологической эффективности – коэффициент очистки зерна от легких примесей не превышает 50-60%. Кроме того, обеспыливающие камеры и аэрожелоба односекционные, поэтому их пропускная способность ниже производительности конвейера.

Для обеспечения технической производительности конвейеров и норий с повышением эффективности работы элеватора целесообразно:

-

- заменить загрузочное устройство приемного 2 (рисунок 1), или надсилосного 5 ленточного конвейера на пневмокамеру для очистки зерна от легких примесей. Габаритные размеры пневмокамеры не превышают размеров существующего загрузочного лотка СЛН;

-

- уменьшить скорости падения зерна в пунктах загрузки приемного и надсилосного конвейеров и норий 3 (рисунок 1), разгрузки надсилосного конвейера. Достигается это установлением тормозящих элементов внутри самотечной трубы, по которой перемещается зерно перед поступлением на конвейер;

-

- выполнить конструкцию пневмокамеры секционной.

Скорость потока зерна, движущегося по крутонаклонному самотеку, связана с аэродинамическим сопротивлением движе- нию зерна, вызывая этим эжекцию воздуха. Это является причиной интенсивного пылевыделения при загрузке зерна на конвейер. Характер движения зерна внутри самотека зависит от скорости перемещения, а скорость зерна зависит от угла наклона самотека. Известны способы уменьшения скорости падения потока зерна по самотеку, установленной в пункте загрузки конвейера: использование тормозящих пластин, изменение направление движения зерна внутри трубы и т.п. Место установки тормозящих элементов зависит от высоты падения зерна и угла наклона самотека на скорость падения зерна и интенсивность пылевыделения.

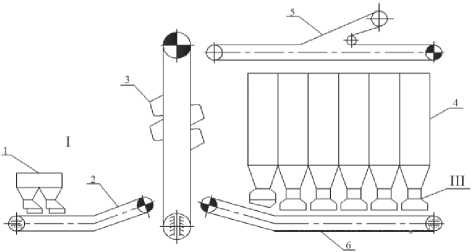

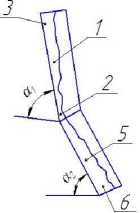

Характер движения потока зерна зависит от угла наклона самотека. В зависимости от угла наклона самотека слой зерна при а т принимает ускоренный (рисунок 2, а), при а2 и замедленный (рисунок 2, б) характер движения, так как а г > и а 2 . В первом случае происходит интенсивное пылевыделе-ние при загрузке зерна на ленту конвейера, так как скорость поступления зерна v з в n раза может превысить скорость ленты v л :

V 3 > n V

«Ломанная» конструкция самотека (рисунок 2, в) позволяет снизить скорость падения зерна по самотеку. При проектировании самотечной трубы необходимо рассчитать снижение скорости падения зерна до величины скорости конвейерной ленты, куда подается зерно.

II

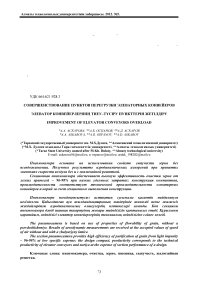

Рисунок 1 - Технологическая схема существующих элеваторов:

1 – бункер для приема зерна; 2, 5, 6 – ленточные конвейеры: приемный /2/, надсилосный /5/ и подсилосный /6/; 3 – вертикальная нория; 4 – силосы.

Принцип работы предлагаемой пневмокамеры основан на использовании свойств сыпучести зерна без псевдожижения. Основными рабочими органами пневмокамеры являются клинообразные жалюзийные патрубки для ввода воздуха и вывода аэросмеси, а пространство между ними является рабочей зоной секции [3].

Сопротивление пневмокамеры состоит из потери в межзерновом пространстве, в жалюзийных патрубках для ввода воздуха и вывода аэросмеси в каждой секции. Сопротивление жалюзийного патрубка экспериментально определили по нижеследующей методике.

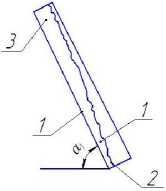

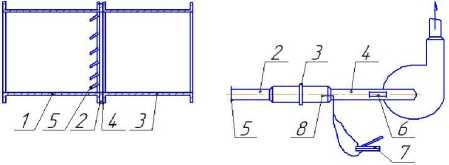

Были приняты два прямоугольных воздуховода 1 и 3, длиной 0,5 м каждый

(рис.2, а). Воздуховоды (1, 3) соединены при помощи фланцевых соединений 2, между которыми вставлена резиновая прокладка для обеспечения герметичности. Перед проведением опытов между воздуховодами на фланцевых соединениях устанавливали пластину 4 (см. рис. 2, а) с жалюзийной решеткой 5. Зазоры между жалюзийными пластинами установлены с последовательно уменьшающимся порядком 36, 32, 28, 24, 20, 16, 12 и 8мм при толщине пластин δ п =2 ⋅ 10=20мм и общей длине патрубка l п =300мм, ширине 115мм. Кратность шага составляет 4мм. Площадь живого сечения жалюзийного патрубка с учетом толщины пластин ( Σδ =20мм) равна F пж =0,0322м2.

а) α 1 > tg ϕ =f

б) α 2 ≥ tg ϕ =f

Рисунок 2 - Характер движения потока зерна по самотечной трубе в пункте загрузки надсилосного конвейера:

-

а) ускоренный - слой зерна 1 с минимальной /2/ и максимальной /3/ толщиной; б) замедленный – слой зерна 5 с минимальной /3/ и максимальной /6/ толщиной; в) ускоренно –замедленный: слой зерна с минимальной /2/ и максимальной /3, 6/ толщиной.

Экспериментальная установка (рис. 3, б) состоит из всасывающего вентилятора 1 марки ВЦПМ мощностью 0,25кВт с частотой оборотов приводного вала n в =2000 мин-1 и разъемного воздуховода 2 с жалюзийной решеткой 3, воздуховода 4 аспирационной сети. Свободный конец 5 воздуховода 4 является точкой отсоса, скорость воздуха регулировалась изменением положения задвижки 6 на воздуховоде 4. Для этого измерялись расчетные динамические давления в точке отсоса 8 при помощи микроманометра марки ММН. При принятых скоростях воздуха при входе в жалюзийную решетку 3 или в воздуховод 4 ( υ п =1,5; 1,75; 2,0; 2,25; 2,5м/с) устанавливали динамическое давление

Р п , Па: 1,361; 1,853; 2,42; 3,063; 7,411, υ п м/с: 1,5; 1,75; 2,0; 2,25; 2,5.

Опыты проводились в следующем порядке.

Сначала была установлена скорость воздуха в точке 8 путем регулирования динамического давления с помощью задвижки в воздуховоде 4 (рис. 3, б). Производились трехразовые измерения полного давления в точке 8 воздуховода 2 без и с жалюзийной решеткой при принятых значениях скорости воздуха, разницей которой определили аэродинамическое сопротивление жалюзийной решетки 3. Результаты аэродинамических измерений заносили в табл. 1.

a) б)

Рисунок 3 - Устройство (а) и экспериментальная установка (б) для определения аэродинамического сопротивления жалюзийного патрубка:

а) 1, 3 – воздуховоды, 2 – фланец, 4 – прок- ладка, 5 – жалюзийная решетка;

б) 1 – вентилятор марки ВЦП, 2, 4 – воздуховоды, 3 – жалюзийная решетка, 5 – свободный конец воздуховода, 6 – задвижка, 7 – микроманометр ММН, 8 – точка для проведения аэродинамических замеров.

согласно рекомендации П.И.Алешко [1] пористость неподвижного слоя зерна

εо

π

( п\ L - п 1-COS - J I1 + 2COS -

.

Как было установлено, максимальное извлечение шелухи и мучки (Коч, %) из зерновой массы осуществляется при толщине слоя зерна δ сл =10-20мм и скорости воздуха при входе в жалюзийный патрубок υ п =2,25м/с в условиях отсутствия извлечения воздухом зерновых зерновок.

Коэффициент сопротивления межзернового пространства в зависимости от принятых υ п , δ определили по формуле

= 2 А Р мз

’мз О I)2 . ρвυмз

Пористость неподвижного слоя зерна овалообразной формы зернышек ε о =0,2295. После разрыхления зерна при помощи решетки толщина слоя по опытным данным увеличивается в m=2,24 раза. Тогда при принятой первоначальной толщине δ 1 =10 ÷ 20мм слой зерна в пневмокамере занимает толщину δ 2 =22,4 ÷ 44,8мм по направлению движения воздуха, а порозность зерна в камере ε = m ε о =0,514.

Пористость слоя в плоской решетке, расположенной по направлению движения воздушного потока по рекомендации проф. Д.Д.Абдели определяется по формуле

Для определения сопротивления межзернового пространства Δ Р мз в пневмокамере с надрешеточной толщиной слоя крупы δ =10мм и скорости воздуха при входе в жалюзийный патрубок υ п =2,25м/с (К оч =100%) определили давление воздуха до Р 0 и Р 1 межзернового пространства с помощью микроманометра ММН: Р 0 =16Па и Р 1 =12Па.

Скорость воздуха в межзерновом пространстве имз = Цп, (2)

1 ~ а о (1 ~ 6 о ) а о + d c

Откуда диаметр стержня решетки будет равен

de =

ас[(1~6о)-(1~б)]

1- 6 ,

где: ε - порозность слоя зерна, равная отношению суммарного объема пор υ п в межзерновом пространстве к объему υ сл рассматриваемого слоя зерна

6 = ^ υ

.

Зернышки из пшеницы представляют овальную форму, имеющие относительное расположение под углом 60о (рис. 1). Тогда,

где ас – размер отверстия решетки. Как показали расчеты, d с =4,6мм.

Для экспериментального определения межзернового пространства внутри рабочей зоны и общего сопротивления пневмокамеры проводились аэродинамические измерения полного давления при принятых оптимальных параметрах процесса. Опытные данные приведены в табл. 2, 3.

Сопротивление жалюзийного патрубка при установленной скорости воздуха в межзерновом пространстве ( υ мз = υ 2 =4,4м/с) и скорости фильтрации υ =2,25 м/с:

АРЖ = ^ (2,252 + 4,42 - 2,25 • 4,4 • 0,7071) = 10,54 Па.

Расхождение теоретических потерь жалюзийного патрубка ( А Р Ж = 10,54 Па) от экспериментальных ( А Р Ж = 9,98 Па) не превышает 5,3%, что подтверждает достовер-

ность результатов исследования.

Полные потери давления в пневмокамере установлены экспериментально (табл. 1 и 2).

При υ п =2,25 м/с и δ =10мм - Δ Р пк =58,36 Па, ξ пк =19,054, δ =20мм - Δ Р пк =61,96 Па, ξ пк =20,23, δ =26мм - Δ Р пк =64,96 Па, ξ пк =21,21.

Таблица 1 – Результаты аэродинамических измерений для определения сопротивления жалюзийного патрубка с переменным шагом пластин

|

Скорость и расход воздуха, и п м 3 Q , м 3 с |

Полное давление в воздуховоде, Ро, Па |

Сопротивление жалюзийного патрубка, Δ Р ж , П а |

Среднее сопротивление патрубка, Δ Р с ж р , П а |

Расчетный коэффициент сопротивления патрубка ξ ж |

|||||||

|

Без решетки |

С решеткой |

||||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|||

|

1,0/0,024 |

7,40 |

7,35 |

7,70 |

11,32 |

11,25 |

11,70 |

3,92 |

3,90 |

4,00 |

3,940 |

6,51 |

|

1,5/0,048 |

8,50 |

8,30 |

8,40 |

16,60 |

15,90 |

16,30 |

8,10 |

7,60 |

7,90 |

7,800 |

5,73 |

|

2,0/0,064 |

9,20 |

9,50 |

9,30 |

18,0 |

18,60 |

18,20 |

8,80 |

9,10 |

8,90 |

8,930 |

3,69 |

|

2,25/0,072 |

10,04 |

10,60 |

10,30 |

21,0 |

20,60 |

20,10 |

10,00 |

9,90 |

10,04 |

9,980 |

3,26 |

|

2,5/0,805 |

11,30 |

11,60 |

11,40 |

22,0 |

22,50 |

22,60 |

10,70 |

10,9 |

11,20 |

10,933 |

2,90 |

Таблица 2 – Полные потери давления в пневмокамере

|

Скорость воздуха в межзерновом пространстве, υ мз , м/с |

Скорость воздуха и толщина слоя зерна, ,,, м/с υ п/ δ сл, мм |

Полное давление при входе в МЗП и выходе из него, Р о /Р 1 , Па/Па |

Расчетные потери в МЗП, Δ Р мз , Па |

Средние расчетные потери в МЗП, Δ Р с м р з , Па |

Расчетные коэффициенты сопротивления в МПЗ, ξ мз |

||||

|

1 |

2 |

3 |

1 |

2 |

3 |

||||

|

3,89 |

2,0/10 |

28,1/20,2 |

28,0/20,0 |

28,4/20,3 |

30,80 |

30,90 |

31,30 |

31,00 |

3,386 |

|

3,89 |

20 |

31,3/24,8 |

31,5/25 |

31,0/24,0 |

33,80 |

34,0 |

33,66 |

33,82 |

3,694 |

|

3,89 |

26 |

33,5/26,0 |

33,0/25,8 |

33,0/26,0 |

36,35 |

35,75 |

35,68 |

35,93 |

3,924 |

|

4,4 |

2,25/10 |

35,8/30,0 |

36,0/30,0 |

35,9/29,8 |

38,1 |

38,7 |

38,3 |

38,36 |

3,275 |

|

4,4 |

20 |

39,6/33,1 |

39,5/33,2 |

39,4/33,0 |

42,18 |

42,0 |

41,94 |

42,04 |

3,590 |

|

4,4 |

26 |

41,0/35,0 |

41,4/35,3 |

41,2/35,0 |

43,41 |

43,85 |

43,67 |

43,643 |

3,726 |

|

4,863 |

2,5/10 |

43,2/37,0 |

43,0/37,0 |

43,1/37,2 |

45,69 |

45,42 |

45,49 |

45,530 |

3,180 |

|

4,863 |

20 |

46,1/40,0 |

45,8/39,0 |

46,0/40,0 |

48,57 |

48,52 |

51,3 |

49,463 |

3,457 |

|

4,863 |

26 |

50,0/42,0 |

50,0/42,3 |

50,1/42,1 |

53,18 |

53,07 |

53,285 |

53,00 |

3,724 |

Полные потери составляют (табл. 2) при υ п =2,25 м/с и δ =10мм;

Δ Р пк = Δ Р мз +2 Δ Р ж =16,8+2 ⋅ 10,54=58,36 Па.

При этом коэффициент сопротивления пневмокамеры составляет

^ = глРпк = 2^58,36 = 19,054 ~ 19.

пк ри П 1,21-(2,25)2

Общие потери аспирационной сети вычислены при предварительном сопротивлении колен в количестве 3 шт

ЛРк * 3х(1,2) • 7,8221,21 = 132 Па.

Результаты экспериментов и расчеты на их основе позволили обосновать исходные требования на разработку опытного образца пневмокамеры. Секционная пневмокамера обеспечивает высокую эффективность очистки зерна от легких примесей – 96-98% при низких удельных затратах: конструкция компактная, производительность соответствует технической производительности элеваторных конвейеров и норий за счет секционного выполнения конструкции. Поэтому данное устройство можно использовать в пунктах перегрузки зернохранилищ и элеваторов и при приемке зерна. Это позволяет повысить эффективность хранения зерна в силосах и бункерах, а также снизить пылевыделение в перегрузочных пунктах.

Список литературы Совершенствование пунктов перегрузки элеваторных конвейеров

- Веселов С.А. Проектирование вентиля-ционных установок предприятий по хранению и переработке зерна. -М. Колос, 1974. -288с:ил.

- Володин Н.П., Разворотнев А.С., Черняев Н.В. Очистка зерна от пыли в потоке на элеваторах с помощью специальной обеспыли-вающей камеры.//ЭИ ЦНИИТЭИ Минзага СССР. -М., 1984.

- Предварительный патент РК №3320. Устройство для отделения легких примесей и пыли.//Аскарова А.А., Алибеков А.А. (РК). Заяв. 02.04.1994; опубл. 10.06.1996; Бюл. №2.

- Алешко П.И. Механика жидкости и газа. Харьков: Вищя школа, 1977. -320с:ил.

- Разворотнев А.С. Обеспыливание зерна при пневмосепарировании по щелевым решеткам. Дисс. канд.тех.наук. -М., 1984. -150с:ил.