Современные технологии производства сухого молока

Автор: Кашникова О.Г., Мягконосов Д.С., Топникова Е.В.

Журнал: Молочнохозяйственный вестник @vestnik-molochnoe

Рубрика: Технические науки

Статья в выпуске: 3 (59), 2025 года.

Бесплатный доступ

В статье представлен анализ современных аспектов технологии производства сухого молока, включающего подготовку молока-сырья, его тепловую обработку, концентрирование, высушивание, агломерирование, упаковывание и хранение. Особое внимание уделено влиянию режимов тепловой обработки и высушивания на степень денатурации белков, развитие реакции Майяра и связанное с этим изменение физико-химических свойств и биологической ценности сухого молока. Подробно рассмотрена классификация сухого обезжиренного молока по тепловым классам на основе индекса азота сывороточных белков (WPNI), что определяет его ключевые свойства и области применения в пищевой промышленности. Показано, что достижение высокого качества и заданных функциональных свойств продукта возможно лишь при строгом контроле технологических параметров на всех этапах производства и хранения. Отмечены современные тенденции в отрасли, такие как: внедрение энергоэффективных технологий, мембранных методов концентрирования, совершенствование процессов сушки и агломерирования, что позволяет расширить ассортимент специализированных продуктов, улучшить их функциональные свойства и увеличить сроки хранения.

Сухое молоко, пастеризация, концентрирование, сушка, хранение, свойства, качество

Короткий адрес: https://sciup.org/149149265

IDR: 149149265 | УДК: 637.137 | DOI: 10.52231/2225-4269_2025_3_130

Текст научной статьи Современные технологии производства сухого молока

Технология высушивания молока представляет собой один из традиционных методов консервирования молочных продуктов, основанный на удалении влаги до уровня, при котором практически останавливается протекание химических и микробиологических процессов, вызывающих порчу продукта. Благодаря этому сухое молоко может храниться длительное время, а современные технологии высушивания позволяют получать сухое молоко с максимальным сохранением его биологической ценности. По указанным причинам, сухое молоко является ценным продуктом питания, входящим в состав продовольственных резервов для обеспечения продовольственной безопасности и использования в чрезвычайных ситуациях.

В современном ассортименте сухих молочных продуктов в России доминирующее положение занимает сухое обезжиренное молоко (СОМ). Согласно данным агентства Milknews, за период с января по май 2025 года его производство достигло 51,6 тыс. тонн. Объем выпуска сухого цельного молока (СЦМ) оказался существенно ниже – 36,1 тыс. тонн, что отчасти объясняется его более коротким сроком хранения [1]. Оба указанных продукта производятся как в стандартной, так и в быстрорастворимой форме, которая получается за счет регулирования размера частиц с помощью технологий агломерации.

Сухое молоко находит широкое применение в различных секторах пищевой промышленности. Благодаря своей функциональности и стабильности в хранении, сухое молоко служит удобным источником полноценного белка, лактозы, минеральных веществ и витаминов в рецептурах рекомбинированных молочных продуктов, кондитерских и хлебобулочных изделий, йогуртов, мороженого, молочных каш, пудингов, детского питания и многих других продуктов питания [2]. Кроме того, молоко, восстановленное из сухого порошка, может применяться в качестве самостоятельного продукта питания.

Согласно требованиям межгосударственного стандарта ГОСТ 33629-2015 «Консервы молочные. Молоко сухое. Технические условия», оценка качества сухого молока проводится по органолептическим, микробиологическим и физико-химическим показателям. К основным нормируемым показателям относятся массовая доля влаги, жира, белка 131 Молочнохозяйственный вестник, №3 (59), III кв. 2025

и лактозы, а также индекс растворимости, группа чистоты и титруемая кислотность. Эти параметры определяют комплексную оценку качества продукта и характеризуют его пригодность для дальнейшего использования в пищевой промышленности. Для применения в составе отдельных видов продукции требуется учитывать дополнительные критерии, такие как: сыпучесть, насыпная плотность, размер, форма, плотность и пористость частиц, отсутствие пригорелых частиц, а также способность быстро растворяться или образовывать молочный гель определенной плотности [3].

Свойства сухого молока напрямую зависят от качества исходного сырья и используемых при производстве технологических режимов. Ключевым фактором, определяющим изменение свойств молока, является тепловое воздействие, применяемое на разных стадиях технологического процесса.

Пастеризация, проводимая с целью снижения микробной обсеменённости и обеспечения безопасности продукта, сопровождается рядом физико-химических и биохимических превращений: частичной денатурацией сывороточных белков, изменением растворимости минеральных комплексов (в частности, образованием нерастворимых форм кальция) и термическим разрушением термолабильных компонентов, включая некоторые витамины группы B. Одновременно с этим происходит образование продуктов реакции Майяра, что сопровождается изменением цвета, вкусовых характеристик и снижением биологической ценности. В частности, уменьшение количества биологически доступного лизина достигает 3 % при распылительном высушивании и 30 % при высушивании на вальцах. При этом повышается антиоксидантная активность продукта, что дает увеличение его срока годности [4, 5].

На стадии высушивания продолжается формирование продуктов реакции Майяра, степень накопления которых зависит от температурновременных параметров процесса. Соблюдение оптимальных режимов сушки позволяет минимизировать интенсивность этой реакции, а также предотвращать образование пригоревших частиц [6].

Современное оборудование, оснащенное системами автоматизированного контроля и управления процессами, позволяет точно регулировать параметры температуры, времени и влажности, обеспечивая стабильность процесса и минимизируя риск локального перегрева. Это предотвращает развитие нежелательных химических реакций, что способствует сохранению биологической ценности молока и формированию желательных функциональных свойств готового продукта, таких как: растворимость, сыпучесть, цвет и вкусовые показатели.

Цель исследования – анализ современного состояния технологических решений при производстве сухого молока, оценка влияния параметров технологии производства на составные части сухого молока, а также выявление закономерностей формирования качественных характеристик готового продукта, важных для его применения в различных отраслях пищевой промышленности.

Материалы и методы исследований

Для достижения цели исследования проведен анализ современной научной литературы, посвященной технологическим процессам производства сухого молока, влиянию параметров переработки на формирование физико-химических и функциональных характеристик сухого молока, а также его классификации по целевому назначению.

Поисклитературыосуществлялсясиспользованиеммеждународных и отечественных научных баз данных: РИНЦ, Scopus и Google Academy. Поисковые запросы формировались на основе ключевых слов, основным из которых являлось «сухое молоко». В анализ включены отечественные и зарубежные публикации за период 2008–2024 гг., охватывающие этапы модернизации российской молочной промышленности. Полученные данные сопоставлялись с информацией из источников, описывающих традиционные методы производства сухих молочных продуктов.

Из подвергнутого анализу массива (269 источников) были отобраны работы, содержащие описание взаимосвязи между технологическими процессами и качественными характеристиками готовой продукции.

Оценка влияния производственных факторов на свойства сухого молокапроведенасиспользованиемсистемногоподхода,охватывающего все этапы переработки – от подготовки сырья до хранения готового продукта.

Результаты исследования и их обсуждение

Производство сухого молока начинается с контроля качества и оценки пригодности молока-сырья к переработке. Сырьё должно соответствовать требованиям технического регламента ТР ТС 033/20131, предъявляющего требования к безопасности молочных продуктов. Один из ключевых факторов, влияющих на качество исходного сырья, – это условия его хранения до переработки.

Для предотвращения нежелательных физических, биохимических и микробиологических процессов, приводящих к порче, молоко-сырьё хранят в охлажденном виде при температуре (4±2) °С. Однако длительное его хранение может привести к нарушению целостности мембран молочных жировых шариков и внести некоторые другие изменения в состав молока. В процессе хранения под воздействием присутствующих в сырье протеолитических ферментов активной микрофлоры происходит частичный гидролиз белков. Из казеиновых мицелл теряется кальций и фосфор, происходит переход β-казеина из мицелл в сыворотку. Это приводит к повышению титруемой кислотности до уровня 21 °Т, что превышает установленные нормы и делает сырьё непригодным для дальнейшей переработки. Суммарно эти процессы оказывают негативное влияние на термоустойчивость молока и в конечном итоге снижают качество получаемого сухого молока [7]. Соблюдение правильных режимов хранения молока-сырья способствует продлению срока его годности без негативных последствий. При этом желательно обеспечивать как можно более быструю переработку сырого молока в течение нескольких часов после поступления на предприятие, но не более 36 часов с учетом времени перевозки.

Следующим этапом в производстве сухого молока является его очистка и тепловая обработка. Цель очистки – удаление механических примесей и микробных клеток. Эффективными методами очистки молока-сырья являются бактофугирование или микрофильтрация [8]. Центробежная очистка позволяет снизить количество бактерий на 50–80 %. Технология микрофильтрации «Bactocatch», разработанная компанией Alfa-Laval, позволяет удалять до 99,5 % бактериальных клеток [9].

Тепловая обработка обеспечивает снижение микробной обсеменённости за счёт инактивации патогенных и технических вредных микроорганизмов, а также придаёт готовому продукту заданные технологические свойства. В настоящее время в промышленном производстве сухого молока тепловая обработка молока-сырья осуществляется с помощью аппаратов с косвенным нагревом (имеющих трубчатые и или пластинчатые теплообменники) или систем с прямым контактным нагревом молока прямой инжекцией пара [10, 11]. Последние сочетают высокую эффективность в уничтожении клеток микроорганизмов при низком отрицательном воздействии на биологическую ценность молока. Однако использование систем с прямым нагревом молокапаромограниченоиз-заихнизкойэнергетическойэффективности. При косвенном нагреве возврат тепловой энергии составляет более 90 %, а при прямом нагреве – не более 50 % [12].

Выбор режима термической обработки должен быть обоснованным и адаптированным к специфике каждого типа сухого молока. Оптимальное сочетание параметров температурного и временного воздействия позволяет достигать необходимого антимикробного эффекта при минимальном повреждении термолабильных компонентов молока, таких как: сывороточные белки, витамины и казеиновые мицеллы [13].

В зарубежной практике принято проводить классификацию сухого молока в зависимости от режимов тепловой обработки сырья на стадии пастеризации [12]. В качестве критерия принадлежности СОМ к определенному тепловому классу используют показатель «индекс азота сы- вороточного белка» (whey protein nitrogen index - WPNI), выражаемый в количестве миллиграмм азота неденатурированных сывороточных белков в одном грамме порошка сухого молока. В таблице 1 приведены показатели класса тепловой обработки СОМ согласно зарубежной классификации [14].

Таблица 1 – Классификация СОМ по тепловому классу

|

Тепловой класс |

Режим тепловой обработки молока |

Содержание азота растворимых сывороточных белков, мг/г порошка (WPNI) |

|

Низкий |

<70°С 70°С/15 с |

>6,0 мг/г |

|

Средний |

85°С/20 с 90°С/30 с 95°С/30 с |

1,5 – 6,0 мг/г |

|

Высокий |

90°С/5 мин 120°С/1 мин 124°С/30 с |

<1,5 мг/г |

|

Сверхвысокий |

135°С/30 с |

<1,4 мг/г |

Принятая в зарубежной практике дифференциация сухого обезжиренного молока по тепловым классам [12, 14, 15] является полезным инструментом для переработчиков, позволяющим оценить пригодность продукта для конкретных целей. В таблице 2 приведены сведения по рекомендуемым сферам применения сухого молока с разным тепловым классом в составе рецептур пищевых продуктов.

Таблица 2 – Рекомендуемые сферы применения СОМ с разным тепловым классом (согласно [14])

|

Тепловой класс |

Функциональные свойства |

Рекомендуемая сфера применения СОМ |

|

Низкий |

Высокая растворимость, чистый вкус, минимальные потери состава и свойств в сравнении с сырым молоком |

Обогащение жидкого молока |

|

Молочные напитки |

||

|

Творог |

||

|

Кисломолочные продукты |

||

|

Сыр |

||

|

Средний |

Вкус, запах, способность к эмульгированию, пенообразованию, водосвязывающая способность |

Мороженое |

|

Хлебобулочные изделия |

||

|

Кондитерские изделия |

||

|

Мясные изделия |

||

|

Сухие смеси |

||

|

Высокий |

Термоустойчивость, вязкость, водосвязывающая способность |

Йогурт |

|

Мясные продукты |

||

|

Кондитерские изделия |

||

|

Шоколад |

||

|

Сухие растворимые кофейные напитки |

||

|

Сверхвысокий |

Выраженный цвет, вкус и аромат, водосвязывающая способность |

Сухие сливки к кофе |

|

Шоколад |

||

|

Рекомбинированное сгущенное молоко |

В межгосударственном стандарте на сухое молоко ГОСТ 3362920152 отсутствует дифференциация сухого молока по тепловому классу. Введение такого классификационного признака является актуальным из-за происходящего в отечественной пищевой промышленности расширения ассортимента выпускаемой пищевой продукции, в составе которой используется сухое молоко.

Использование СОМ неподходящего теплового класса может привести к получению продукта ненадлежащего качества. Например, использование сухого молока низкого температурного класса в составе сухого растворимого кофейного напитка может вызвать образование хлопьев денатурировавшего белка при его растворении в горячей воде. Применение молока среднего и высокого температурного класса при производстве сыра или творога приведет к получению излишне влажного и кислого молочного сгустка и к низкому выходу продукта.

В отличие от СОМ, СЦМ не дифференцируется по тепловому классу. Молоко для производства СЦМ обрабатывают при температуре 85–95 °C в течение нескольких минут, что позволяет одновременно обеспечить инактивацию нативной липазы молока, вызывающей гидролиз молочного жира, и денатурацию бета-лактоглобулина, сопровождающуюся активизацией его SH-групп, которые выполняют функцию антиокислительного агента, защищающего молочный жир от окислительной порчи кислородом [13, 16]. В результате проведения такой тепловой обработки у СЦМ увеличивается срок годности.

Выбор оптимальных режимов тепловой обработки важен для улучшения качества сухого молока. Современное технологическое оборудование позволяет точно регулировать температуру процесса, снижая отрицательное воздействие нагрева и придавая продукту требуемые свойства, необходимые для разных применений.

Следующимэтапомпослепастеризациивпроизводствесухогомолока является процесс удаления влаги, называемый концентрированием (сгущением). При концентрировании молока используется более низкая температура, чем при предварительной тепловой обработке молока. Поэтому денатурация сывороточных белков на стадии сгущения незначительна. Однако в результате увеличения концентрации лактозы и белков в продукте на данном этапе повышается скорость накопления продуктов реакции Майяра, что также указывает на необходимость минимизации тепловой нагрузки в процессе сгущения.

В настоящее время наиболее распространённым способом концентрирования молока является выпаривание влаги в вакуумных аппаратах с падающей плёнкой. Эта технология основана на создании пониженного давления, что позволяет молоку интенсивно кипеть при температурах 30–60 ºС. Главное преимущество данного метода заключается в его высокой производительности и энергоэффективности, а также в том, что он обеспечивает относительно мягкие термические условия, способствующие сохранению биологически ценных компонентов молока. Выпаривание позволяет удалить значительную часть свободной влаги и повысить содержание сухих веществ до 40– 52 %. Более высокая концентрация сухих веществ в сгущённом молоке ведет к повышению его вязкости, что затрудняет в дальнейшем процесс его высушивания распылением [17].

В последние годы для концентрирования молока перед высушиванием всё чаще применяются методы мембранной фильтрации, такие как нанофильтрация или обратный осмос (гиперфильтация) [18]. При помощи технологии обратного осмоса возможно концентрирование цельного молока до 18 % и обезжиренного молока до 25 % сухих веществ [19]. Методы мембранной фильтрации являются перспективным в про- изводстве сухого молока благодаря низким эксплуатационным расходам, а также меньшему энергопотреблению по сравнению с процессом выпаривания под вакуумом. Дополнительным преимуществом является снижение тепловой нагрузки на молоко в процессе концентрирования, поскольку концентрирование методом обратного осмоса может осуществляться при температурах 10–15 оС [20]. Это существенно снижает в продукте скорость реакции Майяра, которая наносит ущерб биологической ценности молока. Таким образом, современные методы мембранногоконцентрированиярасширяютвозможностирегулирования свойств сухого молока, минимизируя деградацию его компонентов из-за нагрева. Однако высокая стоимость оборудования для мембранного разделения пока остается ключевым препятствием для масштабного внедрения этих методов.

В производстве СЦМ необходимой технологической операцией является гомогенизация, выполняемая после этапа концентрирования. Этот процесс направлен на снижение содержания свободного жира за счёт дробления жировых шариков и их равномерного распределения в перерабатываемом молоке. При гомогенизации молочные белки адсорбируются на поверхности жировых шариков, образуя защитную оболочку, которая предотвращает их агрегирование и обеспечивает стабильность эмульсии. Это способствует повышению устойчивости продукта к окислительной порче и улучшает смачиваемость и растворимость сухого молока. Наиболее распространённой в настоящее время технологией является двухступенчатая гомогенизация, проводимая при температуре 60–70 °C и давлении 5–15 МПа, что позволяет достичь оптимальных реологических и структурных характеристик готового продукта [14].

После достижения требуемой степени концентрирования сухих веществ, и обеспечения однородности продукта путём гомогенизации, его направляют на высушивание, в ходе которого происходит окончательное формирование дегидрированной структуры сухого молока с присущими ему физико-химическими и функциональными свойствами.

В настоящее время в промышленности применяется два основных способа высушивания: распылительный и пленочный. При распылительномспособевысушиваниепроизводитсяспредварительным распылением продукта в потоке горячего воздуха, а при пленочном – в тонком слое продукта на нагревательных поверхностях («барабанах»).

При вальцовой (барабанной) сушке тепло передаётся непосредственно от нагретой поверхности барабана тонкому слою молочного концентрата, нанесённому на его поверхность. Температура барабана обычно составляет 100–120 °C, что обеспечивает интенсивное испарение влаги и образование сухой плёнки. После высыхания, плёнка снимается ножами и измельчается до получения порошка с частицами различной формы и размера [21]. Однако такой способ сушки сопряжен с высокой тепловой нагрузкой на продукт, что ведет к повреждению термолабильных компонентов молока, снижению его биологической ценности и изменению вкусовых характеристик. Высокая температура способствует денатурации белков, ухудшению растворимости продукта и появлению желтовато-коричневого оттенка, обусловленного образованием продуктов реакции Майяра.

С другой стороны, интенсивная термическая обработка увеличивает влагосвязывающую способность порошка. Частицы, полученные методом вальцовой сушки, отличаются более высокой смачиваемостью по сравнению с порошками, полученными методом распылительной сушки. Это делает их особенно полезными для использования в кондитерской промышленности в рецептурах шоколадных изделий [22].

Ещё одним важным преимуществом вальцовых сушилок является возможность обработки высоковязких концентратов, которые сложно сушить в аппаратах других типов. Именно поэтому вальцовую сушку целесообразно применять при производстве специализированных видов сухого молока, где решающими являются функциональные характеристики готового продукта.

В современных условиях производства сухого молока наиболее распространенным методом является сушка распылением. Этот метод отлично подходит для производства продукции, соответствующей высоким стандартам качества. Сушка распылением позволяет контролировать размер частиц, содержание влаги, плотность и другие важные характеристики конечного продукта [23].

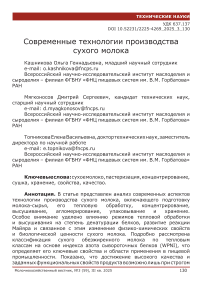

В одноступенчатых сушилках весь процесс сушки происходит в главной цилиндроконической камере распылительной сушилки (рисунок 1). Температура воздуха при входе и выходе из основной камеры составляет обычно 170–185 °C и 70–85 °C соответственно. В конце процесса высушивания порошок осаждается на донном конусе главной камеры и выводится из системы с содержанием влаги не более 5 %.

Рисунок 1 – Распылительная установка для одноступенчатой сушки3

При высушивании в одноступенчатых сушильных установках формируются мелкодисперсные порошки с высокой насыпной плотностью, склонные к комкованию и обладающие недостаточно быстрой растворимостью. Для производства сухого молока, которое легко растворяется (восстанавливается) в холодной воде, применяют технологию многоступенчатой распылительной сушки [24].

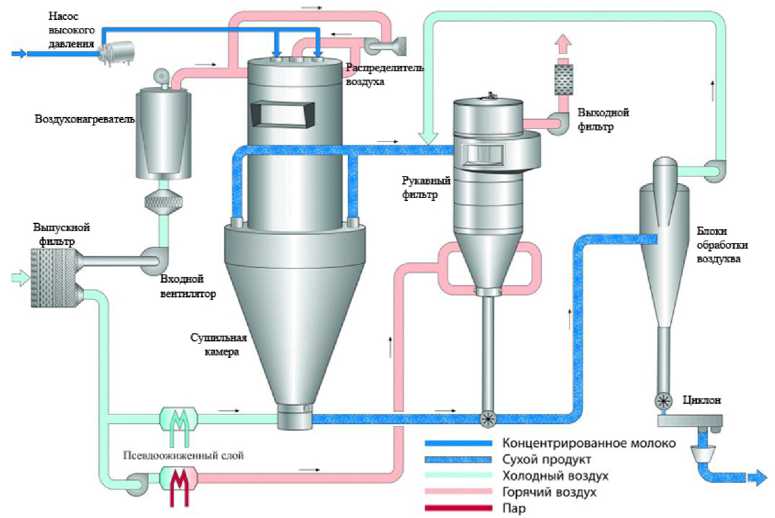

Многоступенчатая сушильная установка, дополнительно к основной сушильной камере, включает несколько установок для высушивания в псевдоожиженном слое. При такой технологии, порошок на выходе из первой ступени сушилки обладает высокой остаточной влажностью. Далее порошок подается в установку с псевдоожиженным слоем, где происходит его дополнительное высушивание при более низкой температуре, чем в основной сушильной камере. За счет пониженной температуры на выходе основной сушильной камеры эта установка превосходит одноступенчатую сушилку по показателю энергоэффективности (рисунок 2) [25].

3 Источник изображения: https:// dairyprocessinghandbook.

Рисунок 2 – Распылительная установка для многоступенчатой сушки4

Распылительные сушилки могут быть оборудованы распылителями форсуночного или центробежного типа. Применение форсуночного распылителя позволяет получать сухие порошки с более высокой насыпной плотностью по сравнению с центробежными распылителями [3]. Относительно низкаянасыпнаяплотностьсухого молока, получаемая с использованием центробежных систем, связана, в частности, с неправильной формой частиц при узком диапазоне распределения их размеров [26].

Высушивание распылением позволяет регулировать свойства получаемого сухого молока путем подбора технологических параметров процесса, главными из которых являются температура горячего воздуха на входе в сушильную камеру и скорость подачи продукта на высушивание. Во время нахождения в сушильной камере каждая капля молочного концентрата проходит через процессы переноса энергии и изменения массы. При контакте с горячим воздухом (160–220 °C) происходит быстрое испарение влаги и формирование твёрдой корки на поверхности частицы, которая замедляет дальнейшее высыхание. К моменту выхода из сушильной камеры температура окружающего частицу воздуха снижается до 60–90 °С. Поэтому в процессе высушивания создаются условия, максимально благоприятные для реакции Майяра (температура >50 °C, активность воды 0,3–0,7) [27]. Повышение температуры воздуха на входе в сушильную камеру 4 Источник изображения: https:// dairyprocessinghandbook.

(свыше 180 °С) способствует ускорению указанной реакции, ведущей к деградации аминокислот, побурению и ухудшению органолептических показателей получаемого продукта.

Высокая температура воздуха на выходе из сушильной камеры (свыше 75 °С) способствует расширению пара и воздуха внутри частиц с образованием в них больших вакуолей. Их разрушение во время охлаждения или транспортировки приводит к дроблению частиц молочного порошка. В результате увеличивается доля мелких частиц в готовом продукте, что вызывает пыление продукта, снижает его сыпучесть и насыпную плотность.

Слишком высокая скорость подачи молочного концентрата в сушильную камеру также отрицательно влияет на качество продукта: это затрудняет полное удаление влаги и может привести к образованию недосушенного, склонного к комкованию порошка. В условиях недостаточного удаления влаги (при остаточной влажности свыше 5 %), формируется липкая консистенция высушиваемого порошка, что приводит к его налипанию на поверхности технологического оборудования [28]. Поэтому для получения сухого молока заданного качества необходимо надлежащим образом регулировать режимы высушивания. Скорость испарения влаги должна быть сбалансирована так, чтобы завершить обезвоживание частиц практически одновременно с их выходом из сушильной камеры. Это позволяет минимизировать термическое повреждение компонентов молока и обеспечить стабильные физические свойства готового продукта.

Для повышения качества сухого молока, минимизации разрушения частиц, улучшения его сыпучести и растворимости в настоящее время применяются технологии, позволяющие регулировать размер частиц высушиваемого молочного порошка. Одной из таких технологий является агломерация пищевых порошков, которая заключается в объединении мелких частиц в более крупные. Важно отметить, что уровень растворимости порошка напрямую зависит от содержания мелких частиц, имеющих размеры менее 90 мкм. Увеличение их доли в общей массе ведет к уменьшению растворимости. Это связано с тем, что порошок, состоящий из мелких частиц склонен к комкованию. При контакте с водой на поверхности комков образуется гидратированный слой, затрудняющий проникновениевлаги внутрь, что замедляет процесс растворения. Для обеспечения быстрого растворения сухого порошка рекомендуется поддерживать диапазон размеров частиц в пределах от 1,5 до 2,0 мм [29]. Использование технологии агломерации способствует улучшению растворимости получаемых сухих продуктов, которые при контакте с водой не комкуются, а равномерно распределяются в воде. В связи с этим все больше современных сушильных установок оснащаются системами дополнительной агломерации.

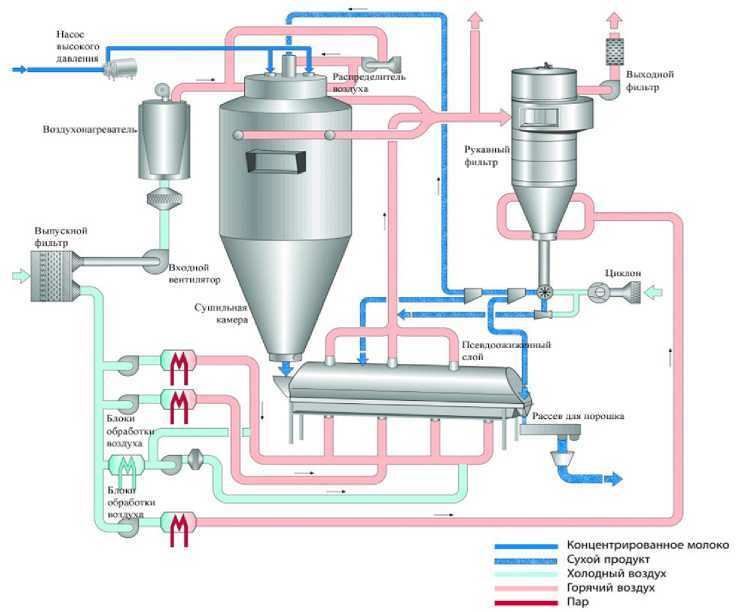

Новым конструктивным решением является распылительная сушилка GEA FILTERMAT® (рисунок 3).

Продукт Вентилятор Заслонка

__ Холодный Воздушный г Распылительная воздух фильтр о форсунка

--- Горячий „ Нагреватель воздух

Сухой продукт

Рисунок 3 – Сушильная установка GEA FILTERMAT® для многоступенчатой сушки с системой дополнительной агломерации5

В отличие от сушилок традиционной конструкции с цилиндроконическими сушильными башнями (см. рисунок 1 и 2), в сушильной камере установки FILTERMAT® происходит только частичное обезвоживание продукта. Далее частично высушенный продукт равномерным слоем переносится на движущуюся перфорированную ленту, через которую проходит воздух. Лента последовательно перемещается через зоны сушки и охлаждения, обеспечивая оптимальные условия при обезвоживании материала. На выходе продукт проходит через измельчитель, который настраивается таким образом, чтобы получить сыпучие агломерированные порошки с заданными характеристиками. Благодаря тому что высушивание в установке FILTERMAT® происходит при более низких температурах по сравнению с традиционными распылительными сушилками, достигается повышение производительности при одновременном снижении интенсивности реакции Майяра в высушиваемом порошке. Это позволяет сохранить биологическую ценность и органолептические свойства сухого молока [30].

Таким образом, современное технологическое оборудование для высушивания молока дает возможность производителю регулировать размеры и текстуру частиц сухого порошка, обеспечивая получение 5 Источник изображения: сухого молока с характеристиками, соответствующими конкретным требованиям.

Другой важной задачей является сохранение качества сухого молока во время хранения. Ключевую роль в защите продукта от порчи в процессе транспортировки и хранения играет правильная упаковка сухого молока.

Сухое молоко упаковывают в многослойные бумажные пакеты с полиэтиленовой подкладкой, жестяные банки и другие герметичные контейнеры. Важно, чтобы упаковка была непроницаемой для кислорода и влаги. Увлажнение сухого молока может привести к формированию кристаллов лактозы в частицах сухого молока. Это, в свою очередь, ухудшает смачиваемость и способность молока к восстановлению [3]. В некоторых случаях применяется упаковка в инертной атмосфере, при которой воздух заменяется чистым азотом или смесью азота и углекислого газа. Такой метод эффективно предотвращает окисление, вызванное кислородом, и позволяет сохранить до конца срока хранения высокое качество и органолептические свойства продукта [31].

Тем не менее, правильная упаковка лишь одно из условий сохранности качества сухого молока. Для длительного сохранения качества продукта необходимо создать оптимальные условия при хранении. При правильных условиях хранения сухое обезжиренное молоко может оставаться пригодным к употреблению до трех лет. Важно, чтобы температура хранения не превышала 10 °C, а влажность воздуха оставалась не выше 85 % [32].

При аналогичных условиях хранения срок годности сухого цельного молока ограничен восемью месяцами, после чего его вкусовые и питательные свойства ухудшаются. При повышении температуры до +20 °C и увеличении относительной влажности воздуха срок годности СЦМ сокращается до трех месяцев. Негативное действие повышенной температуры и влажности на срок годности сухого цельного молока связано с ускорением процесса кристаллизации аморфной лактозы, что приводит к пластификации и склеиванию порошка. Кроме того, происходит ускоренная миграция бета-каротина и других жировых компонентов, в следствие чего частицы порошка приобретают окрашивание разнообразных оттенков, что ухудшает внешний вид продукта [33]. Хранение сухого цельного молока при слишком низких температурах (ниже 0 °С) также нежелательно, поскольку это вызывает затвердевание содержащихся в нём липидов, снижает смачиваемость и отрицательно сказывается на его технологических свойствах [34].

Правильный выбор упаковочного материала и контроль ключевых параметров окружающей среды при хранении важны для обеспечения длительной сохранности качества продукта. Применение современных упаковочных материалов и технологий упаковывания дают возможность производителям увеличить сроки хранения сухого молока, что дает им конкурентные преимущества на рынке.

Выводы

Анализ современных технологий производства сухого молока позволяет сделать вывод, что на качество сухого молока формируется в зависимости от технологических режимов на всех этапах производственного процесса – начиная от подготовки молока-сырья до хранения готового продукта.

На начальной стадии процесса значительное влияние оказывает интенсивность тепловой обработки, от которой зависит микробиологическая безопасность продукта, а также степень изменения составныхчастеймолока,связаннаясденатурациейсывороточныхбелков и снижением содержания термолабильных витаминов и растворимых минеральных веществ. Современные методы снижения количества микробных клеток, такие как микрофильтрация и бактофугирование, позволяют устранить негативный эффект термического воздействия и сохранить биологическую ценность продукта.

Процесс сушки играет ключевую роль в формировании физикохимических структурных и потребительских свойств сухого молока. Распылительная сушка позволяет получать порошкообразное молоко высокого качества с требуемыми характеристиками, зависящими от размера частиц. Барабанная сушка используется для получения специальных сортов сухого молока, востребованных в кондитерской промышленности. Применение многоступенчатых систем сушки с последующей агломерацией дает возможность получать порошки с лучшей растворимостью, сыпучестью и смачиваемостью, что делает их более функционально ценным ингредиентом в пищевой промышленности.

Завершаетсяпроцесспроизводстваупаковыванием. Использование современных упаковочных материалов и способов упаковывания, в т. ч. в атмосфере инертных газов, позволяет длительное время сохранять качество и функциональные свойства сухого молока. На срок годности также оказывают влияние условия хранения, в первую очередь - температура окружающей среды.

Анализ связанной с рассматриваемым вопросом литературы показывает, что дальнейшее развитие технологий должно быть направлено на повышение энергоэффективности, расширение возможности регулирования свойств сухого молока с сохранением его высокой биологической ценности. Внедрение автоматизированных систем управления, использование мембранных технологий и эффективных методов сушки открывают новые возможности для производства новых специализированных сортов сухого молока, соответствующих растущим потребностям пищевой промышленности.