Способ управления процессом гидротермической обработки зерна овса

Автор: Куцов С.В., Прокофьева Ю.С., Разгоняева А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (56), 2013 года.

Бесплатный доступ

В статье приведен способ управления процессом гидротермической обработки зерна овса при производстве толокна. При использовании схемы управления процессом улучшаются технологические, энергетические и экологические показатели производства. В результате применения способа управления возрастает эффективность использования теплоносителя, и снижаются энергозатраты на процесс термообработки.

Управление, гидротермическая обработка, зерно овса

Короткий адрес: https://sciup.org/14040040

IDR: 14040040 | УДК: 664.785.8

Текст научной статьи Способ управления процессом гидротермической обработки зерна овса

Одним из главных путей повышения эффективности использования тепла при решении технологических, энергетических и экологических задач в процессе обработки овса является совершенствование управления процессом гидротермической обработки [1].

Известные способы гидротермической обработки зерна овса имеют недостатки:

-

- не обеспечивается оперативное управление технологическими параметрами на стадиях процесса гидротермической обработки (включая подачу зерна в замочный чан, замачивание, томление, сушку и обжарку) по информации, получаемой непосредственно с объекта управления в условиях случайных возмущений как со стороны изменения исходных свойств сырья, так и со стороны возможных технологических сбоев оборудования, что в свою очередь не позволяет получить готовый продукт высокого качества;

-

- не устанавливаются рациональные режимы работы оборудования в зависимости от подаваемых на него нагрузок;

-

- не обесп ечивается точность и надежность управления за счет накладываемых двусторонних ограничений на управляемые параметры и, как следствие, не создаются условия для увеличения выхода готового продукта и экономии теплоэнергетических затрат [2, 3, 4].

Разгоняева А.А., 2013

Технической задачей разработки схемы управления процессом гидротермической обработки зерна овса является повышение качества готовой продукции, энергетической эффективности, экологической безопасности, точности и надежности управления, снижение удельных теплоэнергетических затрат за счет усовершенствования автоматического кон -троля и более точного регулирования технологических параметров.

Данная задача может быть решена за счет усовершенствования автоматического управления процессом гидротермической обработки зерна овса при производстве толокна предложенным нами ранее способом.

По предложенному способу производства толокна термическую обработку зерна овса осуществляют в два этапа – сушка и обжарка. Сушку осуществляют воздухом, а обжарку – перегретым паром. Пар, полученный в парогенераторе и перегретый в пароперегревателе, подают в обжарочный аппарат. Отработанный перегретый пар сначала направляют в паровой калорифер для нагрева воздуха, подаваемого в сушилку, а затем в паровые рубашки томильного аппарата и замочного чана. В паровых рубашках теплоноситель и испарившаяся из продукта влага конденсируются, и конденсат отводится в емкость для сбора конденсата. Затем вода из емкости направляется для питания парогенератора. Полученный пар подается в обжарочный аппарат с образованием замкнутого цикла. Часть конденсата исполь-

ВестникВГУИТ, №2, 2013 зуют для промежуточного увлажнения продукта в камере обжарки. Образовавшиеся неконденсирующиеся газы выводятся из контура рециркуляции перегретого пара.

Воздух, подогретый в паровом калорифере отработанным паром, подают в сушилку. Отработанный воздух из камеры сушки направляют в теплонасосную установку для осушения. Затем вентилятором нагнетают в сушилку через паровой калорифер с образованием замкнутого цикла [5, 6, 7].

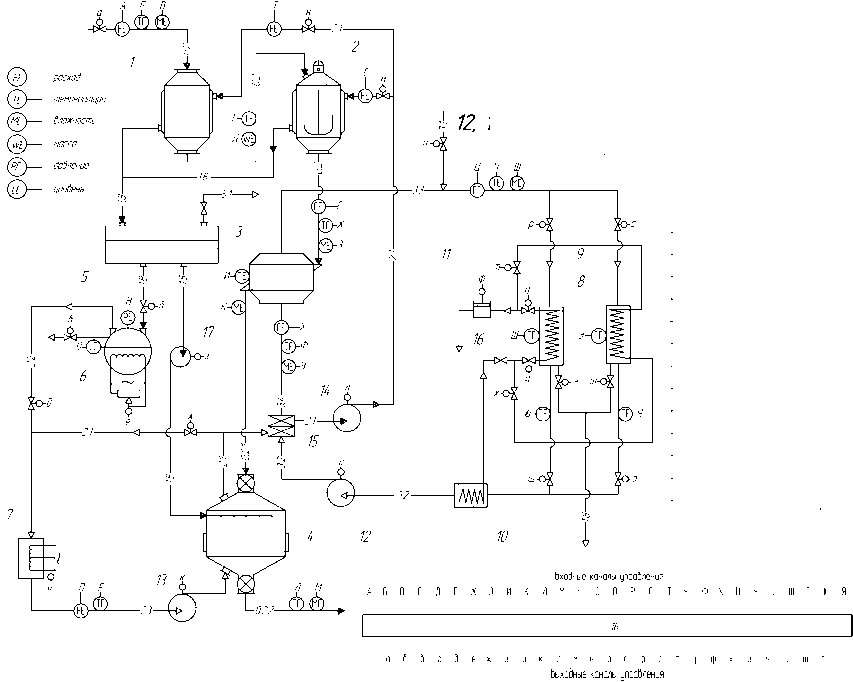

На рисунке 1 представлена схема, реализующая предлагаемый способ автоматического управления процессом гидротермической обработки зерна овса при производстве толокна.

Схема содержит замочный чан 1, томильный аппарат 2, сушилку 3, обжарочный аппарат 4, емкость для сбора конденсата 5, парогенератор 6, пароперегреватель 7, испаритель теплонасосной установки 8, дублирующий испаритель 9, конденсатор теплонасосной установки 10, компрессор теплонасосной установки 11, вентиляторы 12, 13 и 14, паровой калорифер 15, вентили 16, насос 17, микропроцессор 18. В состав схемы входят также линии для перемещения рабочих сред: 0.2 - влажный продукт, 0.2.1 - высушенный продукт, 0.2.2 - обжаренный продукт, 1.8 - конденсат, 2.1 - отработанный пар, 2.2 - насыщенный пар, 2.3 - перегретый пар, 3.2 - осушенный воздух, 3.3 - рециркуляционный воздух, 3.4 -горячий воздух, 5.1 - несконденсированные газы. В состав схемы входят также датчики и исполнительные механизмы (А, Б, В, Г, Д, Е, Ж, З, И, К, Л, М, Н, О, П, Р, С, Т, У, Ф, Х, Ц, Ч, Ш, Щ, Э, Ю, Я - входные каналы управления, а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, ф, х, ц, ч, ш, щ, э - выходные каналы управления).

Способ автоматического управления процессом гидротермической обработки зерна овса при производстве толокна осуществляется следующим образом.

Подготовленное сырье (овес), вымытое и очищенное, подают в замочный чан 1 по линии 0.2 вместе с водой. За счет подвода отработанного пара c температурой 100-105 °С по линии 2.1 в паровую рубашку замочного чана 1 продукт нагревается до температуры 35-40 °С и выстаивает определенный период, причем продолжительность периода регулируется в зависимости от влажности зерна на входе в чан, а расход пара в паровой рубашке регулируется вентилем в зависимости от температуры зерна на входе в чан.

Далее по линии 0.2 набухший овес поступает в томильный аппарат 2 с паровой рубашкой, в которую по линии 2.1 подается отработанный пар c температурой 100 - 105 °С. Томление овса в аппарате 2 продолжается определенный период, причем продолжительность периода регулируется в зависимости от влажности зерна на входе в аппарат, а расход пара в паровой рубашке регулируется вентилем в зависимости от температуры зерна на входе в аппарат, причем на выходе из томильного аппарата зерно достигает влажности 24-26 %. Конденсат из паровых рубашек замочного чана 1 и томильного аппарата 2 отводится по линии 1.8 в ёмкость для сбора конденсата 5. Продукты терморазложения - канцерогены непрерывно выводят с неконденсированными газами по линии 5.1, создавая при этом экологически безопасные условия в технологии производства толокна высокого качества.

Овес из томильного аппарата 2 поступает в сушилку 3, где сушится воздухом, поступающим по линии 3.4, c температурой 85 - 95 °С до влажности 14 - 12 %, причем расход регулируется вентилятором 12, температура воздуха регулируется паровым калорифером 15 в зависимости от температуры и влажности продукта в сушилке. Воздух, подаваемый по линии 3.4 в сушилку 3, нагревается в паровом калорифере 15 отработанным паром c температурой 115 - 120 °С поступающим по линии 2.1, причем расход пара регулируется вентилем, направляя часть потока в пароперегреватель 7 с образованием замкнутого цикла, в зависимости от температуры воздуха на выходе из калорифера. Отработанный рециркуляционный воздух после сушилки по линии 3.3 направляют на осушение в испарители 8 и 9 теплонасосной установки. Выброс или подпитка воздуха осуществляется через линию 3.1 при помощи клапана в зависимости от расходов воздуха на входе в сушилку и входе в теплонасосную установку. Конденсат из испарителей 8 и 9 отводится через линию 1.8. Осушенный воздух после испарителей 8 и 9 подают сначала на конденсатор 10, где он подогревается до температуры 50-60 °С, а затем по линии 3.2 вентилятором 12 в паровой калорифер 15, где нагревается до температуры 85-95 °С.

Высушенный продукт по линии 0.2.1 подается в обжарочный аппарат 4, где перегретым паром, поступающим по линии 2.3, с температурой 120-125 °С обжаривается до влажности 4-5 %. Температура продукта в обжарочном аппарате не должна превышать

70-75 °С. Перегретый пар в обжарочный аппрат подают вентилятором 13, с давлением, регулируемым в зависимости от влажности и температуры подаваемого зерна и этапа работы аппарата (загрузка, обжарка, увлажнение, выгрузка), причем интенсивность нагрева пара в пароперегревателе 7 зависит от работы вентилятора 13. Воду для увлажнения зерна в обжарочный аппарат подают насосом 17 из емкости для сбора конденсата с регулировкой напора в зависимости от этапа работы аппарата, температуры и влажности подаваемого на обжарку зерна.

Из ёмкости для сбора конденсата 5 конденсат по линии 1.8 поступает в парогенератор 6 с электронагревательными элементами, предохранительным клапаном давления, датчиком уровня и системой регулируемых кранов через кран в зависимости от уровня воды и давления в парогенераторе. Электронагревательные элементы работают в зависимости от давления пара в парогенераторе и расхода пара на выходе из пароперегревателя 7. Перегрев пара атмосферного давления осуществляют в электрическом пароперегревателе 7 с несколькими контурами ТЭНов, работающими в зависимости от температуры пара, поступающего в обжарочный аппарат.

Обжаренный продукт по линии 0.2.2 поступает на зерновой постав [8].

Дальнейшая обработка овса при производстве толокна ведется по костромскому способу, сущность которого заключается в следующем. При замочке, томлении и, главным образом, при высушивании овса оболочка его (пленка) и ядро набухают и теряют влагу неравномерно, в связи с чем в зерне создаются напряжения, способствующие отделению пленки от ядра. Это облегчает процесс обрушивания овса - снятие с него пленки. С постава обрушенный овес направляют на центрифугальную щеточную машину для отделения му-чели и с нее на лузговейку для отбора лузги (пленки). Освобожденный от мучели и пленки овес поступает на крупоотделительную машину, где от него отбирают необрушенные зерна. Очищенный овес размалывают по схеме простого повторительного помола на вальцовом станке с вымолом последней фракции на жерновом поставе. Для размола применяют первую пару валков, имеющих 10 рифлей на 1 см, и вторую пару - гладкие валки. Продукты размола разделяют на рассеве с шелковыми ситами № 29 и 32. Готовый продукт расфасовывают в коробки из картона по 250-300 г [9].

1-Замочный чан,- 2-Томильный аппарат,-3-Сушилка, 4-Обжарочный аппарат;

5-Ёмкость; 6-Парогенератор;

7-ПароперегреВатель; 8,9-Испаритель;

10-Конденсатор; 11-Компрессор;

-

13, 14-Вентилятор,- 15-ПароВой калорифер; 16-Вентиль; 17-Насос, 18-Процессор.

Рисунок 1 - Схема управления процессом гидротермической обработки зерна овса

-

- 0.2 - Влажный продукт

-

- 0.2.1 - Высушенный продукт

-

- 0.2.2 - обжаренный продукт

-

- 1.8 - конденсат

-

- 2.1 - отработанный пар

-

- 2.2 - насыщенный пар

-

- 2.3 - перегретый пар

-

- 2.9 - пары испарившейся Влаги

-

- 3.1 - Воздух

-

- 32 - осушенный Воздух

-

- 33 - рециркуляционный Воздух

-

- 3.4 - горячий Воздух

-

- 5.1 - несконденсироВанные газы

В таблице 1 приведены некоторые показатели толокна, полученного предложенным способом с применением схемы управления процессом гидротермической обработки зерна овса и без применения.

Таблица 1

Характеристики толокна

|

Характеристики толокна |

Без применения схемы управления процессом |

С применением схемы управления процессом |

|

Влажность, % |

5,00 |

5,00 |

|

Органолептические свойства: вкус цвет запах |

свойственный толокну, сладковатый кремовый, однотонный солодовый |

свойственный толокну, равномерно сладковатый стабильный кремовый, однотонный солодовый |

|

Срок хранения, мес. |

6 |

7 |

Исследование показателей качества толокна проводили в соответствии с ГОСТ 292975 «Толокно овсяное». Оно было исследовано по органолептическим, физико-химическим и химическим показателям. Определение указанных показателей позволяет выявить структурные изменения в овсе, происходящие в процессе его сушки и обжарки, а также оценить качество полученного продукта.

Отбор проб проводили по ГОСТ 13586.3; определение органолептических показателей - по ГОСТ 13340.1-77; определение влажности - по ГОСТ 28561-90.

Исследования качества толокна, полученного предложенным способом с применением схемы управления процессом гидротермической обработки зерна овса и без применения, показали повышение устойчивости органолептических показателей, увеличение срока хранения при других равных условиях.

Таким образом, предлагаемый способ автоматического управления процессом гидротермической обработки зерна овса при производстве толокна имеет следующие преимущества:

-

- улучшение вкусовых качеств готовой продукции за счет равномерной активизации одорирующих веществ, непрерывного вывода из контура рециркуляции несконденсирован-

- ных газов, образовавшихся в результате терморазложения клеточной системы зернового сырья и имеющих высокое содержание канцерогенных углеводородов, а также за счет уменьшения массовой доли угара бла -годаря комбинированной технологии термообработки, обеспечивающей предварительную сушку воздухом и обжарку перегр етым паром без чрезмерного воздействия высоких температур с постепенным снижением влажности зернового сырья и автоматизированному управлению процессами;

-

- увеличение срока хранения готового продукта за счет уменьшения окисления жиров в процессе регулируемой автоматически термообработки;

-

- интенсификация процесса за счет более быстрого влагообмена при обжарке с автоматическим поддержанием заданной температуры продукта;

-

- снижение энергозатрат на процесс термообработки за счет применения циклической схемы использования пара с этапами генерации, перегрева, охлаждения, конденсации регулируемой автоматически, и замкнутого цикла использования воздуха с применением теплонасосной установки;

-

- создание экологически чистой, ресурсосберегающей технологии получения толокна за счет утилизации и рекуперации теплоты отработанного перегретого пара при обжарке, рационального использования теплоты сушильного агента при сушке за счет своевременного регулирования, использования отработанного перегретого пара и сушильного агента как источников вторичных энергоресурсов для сушки и нагрева.

Использование схемы управления гидротермической обработкой зерна овса в производственных условиях позволят решить некоторые поставленные перед зерноперерабатывающей промышленностью задачи. Основными достоинствами схемы управления является работа ТЭНов в зависимости от температуры рабочего пара; возможность отвода отработанного пара в паровой калорифер для нагрева воздуха или к пароперегревателю; подача вторичного пара в паровые рубашки в режиме замкнутого контура.

В таблице 2 приведены основные преимущества использования предложенного способа управления процессом гидротермической обработки зерна овса при производстве толокна [10, 11].

Т а б л и ц а 2

Основные преимущества использования предложенного способа управления гидротермической обработкой овса

|

Технологические |

Энергетические |

Экологические |

|

- снижение угара и придания аромата вследствие активизации одорирующих веществ, применение более мягких, «щадящих» режимов сушки и равномерной обжарки, за счет своевременного регулирования температуры; - достижение более высокой производительности за счет интенсивного протекания процесса вслед ствие использования активных гидродинамических режимов и гибкого регулирования расхода теплоносителя. |

- повышение энергетической эффективности за счет регулирования утилизации и рекуперации теплоты отработанного перегретого пара при обжарке, рационального использования теплоты воздуха при конвективной сушке, использования конденсата отработанного перегретого пара, как источника вторичных энергоресурсов для нагрева воды в замочном чане и томильном аппарате. |

- регулирование рационального использования отработанного перегретого пара и сушильного агента как источников вторичных энергоресурсов для сушки и нагрева с образованием замкнутого цикла, без выбросов в окружающую среду. |

Таким образом, установлено, что овес, обжаренный по предлагаемой технологии, с применением схемы управления процессом гидротермической обработки и без применения обладает хорошими органолептическими, физико-химическими, потребительскими свойствами и имеет высокую пищевую ценность. Однако при использовании схемы управления процессом гидротермической обработки повышается устойчивость качества продукта, снижаются удельные энергозатраты и улучшается экологическая составляющая производства.