Сравнительная оценка воздействия хлебопекарных улучшителей на качество замороженных хлебобулочных изделий

Автор: Ермош Л.Г.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 2, 2015 года.

Бесплатный доступ

В работе представлены исследования по сравнительной оценке воздействия традиционного хлебопекарного улучшителя «Фрости» и нового - муки из топинамбура - на качество замороженного дрожжевого теста и готовых изделий. Обоснована возможность применения муки из топинамбура в качестве натурального структурообразователя замороженного теста, определены технологические параметры производства.

Хлебопекарный улучшитель, замороженное тесто, хлебобулочные изделия, мука из топинамбура

Короткий адрес: https://sciup.org/14084123

IDR: 14084123 | УДК: 664.66.037.5:635.24

Текст научной статьи Сравнительная оценка воздействия хлебопекарных улучшителей на качество замороженных хлебобулочных изделий

Введение . Тема использования замороженного хлеба и мелкоштучных изделий из замороженного теста является актуальной во всем мире, в том числе и в России. Применение технологии шоковой заморозки предполагает длительное хранение замороженных полуфабрикатов и позволяет получать свежевыпеченную продукцию непосредственно на местах реализации в максимально короткие сроки.

При использовании данной технологии особое внимание уделяется составу сырьевого набора, его свойствам и технологическим параметрам, так как в процессе замораживания, низкотемпературного хранения полуфабрикатов происходят физико-химические процессы, приводящие к изменению бродильной микрофлоры, повреждению клейковины, перекристаллизации воды и др., что отрицательно влияет на качество готовой продукции. Введение в рецептурный состав теста хлебопекарного улучшителя препятствует протеканию данных процессов. В состав хлебопекарных улуч-шителей для замороженного дрожжевого теста входят гидроколлоиды (гуаровая камедь, ксантано-вая камедь, каррагинаны, крахмал, агар, пектин, инулин и др.), которые обеспечивают стабильность тестовых заготовок при брожении, расстойке, замораживании и размораживании [4].

Одним из видов хлебопекарных улучшителей для замороженного хлеба является хлебопекарный улучшитель «Фрости» (ТУ 9291-022-18256266-02 ) .

В рамках научной работы нами была определена пищевая ценность муки из топинамбура, которая показала наличие в ней высокого содержания белка (9,45 % ), инулина (11,1 %), клетчатки (2,5 %), пектиновых веществ (12,2 %), наличие аскорбиновой кислоты [2]. Это обозначило новое направление ее применения не только в качестве функциональной добавки, но и в качестве натурального хлебопекарного улучшителя замороженного дрожжевого теста.

Цель работы. Сравнительная оценка воздействия хлебопекарного улучшителя «Фрости» и муки из топинамбура на качество замороженных полуфабрикатов из дрожжевого теста и готовых хлебобулочных изделий.

Для достижения цели решались задачи : исследование процесса брожения и созревания теста с данными улучшителями, сравнительная оценка криопротекторных свойств, влияние процессов замораживания и дефростации на показатели качества готовых изделий.

Материалы и методы исследований: дрожжевое тесто, приготовленное безопарным способом, полуфабрикаты и готовые изделия с мукой из топинамбура, произведенные по разработанной нами рецептуре. Контрольные образцы – дрожжевое тесто, полуфабрикаты и готовые изделия с использованием хлебопекарного улучшителя «Фрости». Физико-химические, структурномеханические показатели полуфабрикатов и готовых изделий определяли в соответствии с требованиями ГОСТа [1]. Органолептические показатели готовых изделий определяли в соответствии с балльной оценкой качества хлеба по методике, разработанной кафедрой технологии хлебопекарного производства МГУПП [3]. Замораживание полуфабрикатов проводили в аппарате шоковой заморозки (PF 031 AF CHILLY GN1) до температуры минус 18,0 ± 1,0° С внутри полуфабриката. Низкотемпературное хранение (при температуре минус 18,0 ± 1,0° С) осуществляли в течение 20 дней. Дефростацию полуфабрикатов проводили в два этапа: при комнатной температуре до плюс 10° С внутри изделий, далее – в пароконвекционном аппарате при температуре плюс 30°С – 15 мин. Выпекали изделия в пароконвекционном аппарате (XV 303J (UNOX) (Т=210 ° С, пар 10 %). Качество выпеченных изделий определяли через два часа после выпечки.

Cтатистическая обработка результатов проводилась с использованием программы «Statistica 6.0». При сравнении средних значений для двух выборок и множественном сравнении средних разница считалась достоверной при 95 %-м уровне значимости (р<0,05).

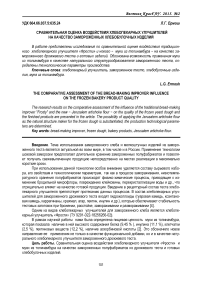

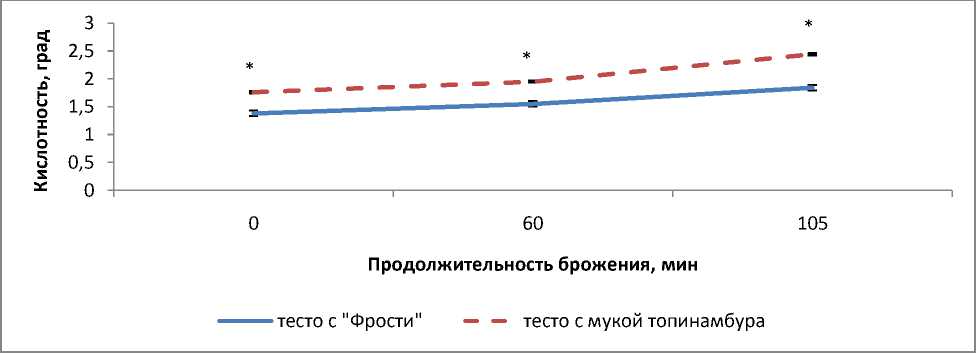

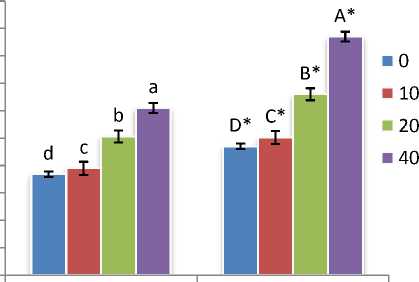

Результаты и их обсуждение. На первом этапе исследовали активность процесса брожения теста с выбранными улучшителями по изменению кислотности, плотности и удельному объему теста. Результаты представлены на рисунках 1–3.

Рис. 1. Изменение кислотности дрожжевого безопарного теста с мукой из топинамбура и улучшителем «Фрости» в процессе брожения (M ± m) (n=6) (* - межгрупповые различия, множественное сравнение средних, LSD-тест, р<0,05)

С введением в рецептурный состав дрожжевого теста муки из топинамбура увеличивается количественное содержание моно-, дисахаридов, что приводит к повышению бродильной активности дрожжей. Ферментативный гидролиз полисахаридов также приводит к повышению углеводного состава теста. В результате этого кислотность теста с мукой из топинамбура выше, чем теста с добавлением «Фрости», на протяжении всего процесса брожения.

Активное брожение теста с мукой из топинамбура приводит к понижению его плотности и повышению удельного объема по сравнению с контрольным образцом. К концу брожения значение удельного объема теста с мукой из топинамбура на 10,9 % выше, чем теста с «Фрости». Созревшее тесто с мукой из топинамбура более пышное, разрыхленное, имеет более выраженный дрожжевой аромат.

пГ 2,5 н h 2

s

2 1,5

>s 1

I 0,5

c

0 60 105

Продолжительность брожения, мин ^^^^^^^*тесто с "Фрости"

тесто с мукой топинамбура

Рис. 2. Изменение плотности дрожжевого теста в процессе брожения

Рис. 3. Изменение удельного объема дрожжевого теста в процессе брожения

(M ± m) (n=6) (различными буквами обозначены внутригрупповые различия, * – межгрупповые различия, множественное сравнение средних, Манн-Уитни, LSD-тесты, р<0,05)

Продолжительность расстойки сформованных из созревшего теста полуфабрикатов, существенно влияет на качество готовых изделий.

С целью определения оптимальных параметров расстойки сформованные из теста мелкоштучные полуфабрикаты были разделены на три группы и выбраны режимы их расстойки: отлежка – в течение 10 мин, расстойка – в течение 20 и 40 минут.

Динамика изменения кислотности и удельного объема полуфабрикатов в процессе расстойки представлена на рисунках 4, 5.

4,5

0,5

г ш с[ г ш ^ ко о п/ф с "Фрости"

п/ф с мукой топинамбура

Продолжительность расстойки, мин

Рис. 4. Динамика изменения Рис. 5. Динамика изменения удельного объема кислотности дрожжевых полуфабрикатов дрожжевых полуфабрикатов в процессе в процессе расстойки расстойки

1,8

1,6

1,4

1,2

0,8

0,6

0,4

0,2

п/ф с "Ф р рости"

A*

■ 0

■ 10

■ 20

■ 40

п/ф с мукой топинамбура

Продолжительность расстойки, мин

(M ± m) (n=6) (различными буквами обозначены внутригрупповые различия, * – межгрупповые различия, множественное сравнение средних, Манн-Уитни, LSD-тесты, р<0,05)

С увеличением продолжительности расстойки кислотность всех образцов возрастает в результате дальнейшего брожения теста. После 40 минут расстойки активность брожения резко возрастает: у полуфабрикатов с «Фрости» до 3,2 град, у полуфабрикатов с мукой из топинамбура – до 4,35, что превышает нормативные показатели. Появляется кислый запах, выраженный привкус топинамбура, наблюдается расплывание полуфабрикатов. Поэтому данные образцы для дальнейших исследований не использовались.

Удельный объем полуфабрикатов после отлежки изменяется незначительно. В процессе 20минутной расстойки происходит увеличение удельного объема всех видов полуфабрикатов, при этом более интенсивное – у полуфабрикатов с мукой из топинамбура (на 6,2 %), чем у полуфабрикатов с «Фрости».

Физико-химические показатели полуфабрикатов с отлежкой и расстойкой 20 минут представлены в таблице.

Физико-химические показатели полуфабрикатов перед замораживанием

|

Образцы |

Показатели |

||

|

М.д. влаги, % |

Кислотность, град |

||

|

Полуфабрикаты с «Фрости» |

|||

|

Сформованные |

41,2 ± 0,18 |

1,84 ± 0,01 |

|

|

С отлежкой 10мин |

41,2 ± 0,22 |

1,95 ± 0,09 |

|

|

С расстойкой 20мин |

41,6 ± 0,11 |

2,53 ± 0,04 |

|

|

Полуфабрикаты с мукой из топинамбура |

|||

|

Сформованные |

40,0 ± 0,10* |

2,35 ± 0,034* |

|

|

С отлежкой 10мин |

40,1 ± 0,15* |

2,51 ± 0,08* |

|

|

С расстойкой 20мин |

40,3 ± 0,22* |

3,31 ± 0,04* |

|

* Межгрупповые различия, множественное сравнение средних, LSD-тест, р<0,05.

На следующем этапе были проведены шоковое замораживание, упаковка и низкотемпературное хранение полуфабрикатов. По истечении двадцатидневного срока хранения (при минус 18° С) полуфабрикаты размораживали и исследовали изменение качественных характеристик.

Масса всех видов дефростированных полуфабрикатов осталась неизменной.

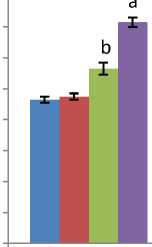

Динамика изменений массовой доли влаги в полуфабрикатах с «Фрости» и мукой из топинамбура идентична. После 20 суток низкотемпературного хранения ее значение во всех дефростиро-ванных полуфабрикатах сохраняется на том же уровне, что и у свежевыработанных (рис.6).

41,5 s©

41 S

40,5

39,5 ч

39 Efl

38,5

aa a

п/ф с "Фрости"

A* A*

п/ф с мукой топинамбура

0дней п/ф до замораж

20дней п/ф 10мин отлежка

20дней п/ф

20мин расстойка

Рис. 6. Изменение массовой доли влаги в дефростированных полуфабрикатах

(M ± m) (n=6) (различными буквами обозначены внутригрупповые различия, * – межгрупповые различия, множественное сравнение средних, Манн-Уитни, LSD-тесты, р<0,05)

Сохранность массы и влаги в дефростированных полуфабрикатах можно объяснить тем, что

«Фрости» и мука из топинамбура содержат значительное количество гидроколлоидов, способных удерживать влагу. Высокое содержание инулина, пектина и клетчатки в муке из топинамбура повышает влагопоглотительную способность теста. Аскорбиновая кислота, имеющаяся в составе того и другого улучшителя, способствует упрочнению структуры белка, что также ведет к повышению содержания связанной влаги в тесте. Шоковое замораживание препятствует образованию крупных кристаллов льда, способных повредить клеточные ткани, что предотвращает потери влаги. В результате поэтапной дефростации данные показатели не изменяются.

Во всех образцах дефростированных полуфабрикатов значение кислотности так же остается на том же уровне, что и до замораживания, так как в результате замораживания и низкотемпературного хранения бродильная активность дрожжей прекращается. Не изменилось значение удельного объема дефростированных полуфабрикатов.

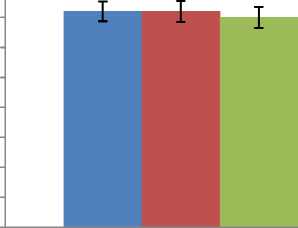

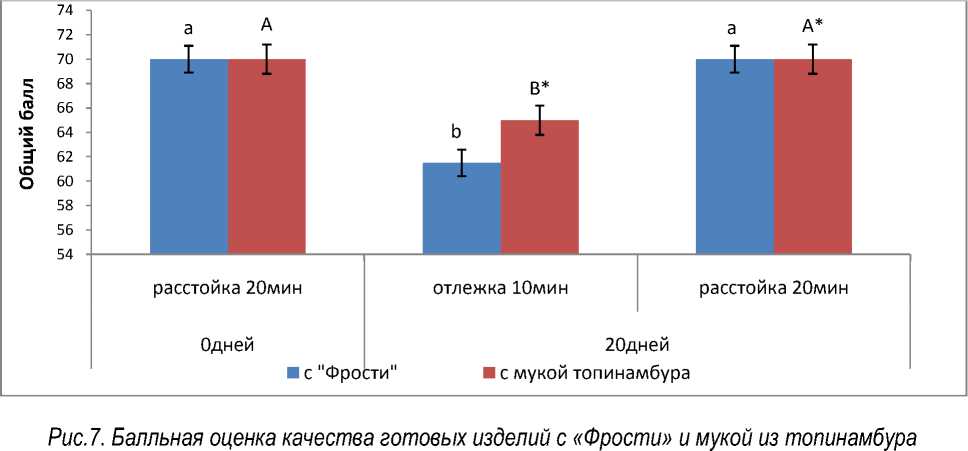

На последнем этапе исследований проводили оценку качества выпеченных изделий. Балльная органолептическая оценка готовых изделий, выпеченных из замороженных полуфабрикатов (с учетом коэффициентов весомости), проводилась дегустационной комиссией (n=7) [3]. Сравнительная балльная оценка органолептических показателей качества свежевыпеченных изделий и изделий из замороженных полуфабрикатов приведена на рисунке 7.

(M ± m) (n=6) (различными буквами обозначены внутригрупповые различия, * – межгрупповые различия, множественное сравнение средних, Манн-Уитни, LSD-тесты, р<0,05)

По итогам анализа оценка органолептических показателей всех видов выпеченных изделий после отлёжки была значительно ниже, чем изделий после расстойки. Сравнительно низкие баллы изделия получили по таким показателям, как правильность формы, формоустойчивость и пористость.

Изделия с расстойкой (как с «Фрости», так и с мукой из топинамбура) получили максимально высокий общий балл.

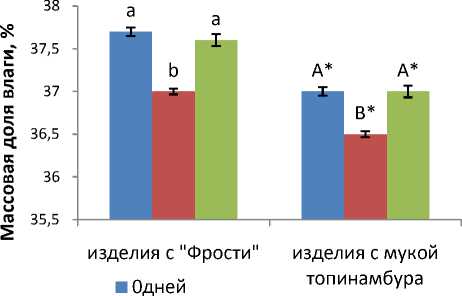

Динамика изменения массовой доли влаги в выпеченных изделиях с «Фрости» и мукой из топинамбура (после отлежки и расстойки) идентична (рис. 8). При использовании процесса расстойки тестовых заготовок массовая доля влаги в готовых изделиях выше, чем в готовых изделиях с от-лежкой: в изделиях с «Фрости» на 2,2 %, в изделиях с мукой топинамбура – на 3,6 %. Их значения приближены к значениям свежевыпеченных изделий. В муке топинамбура количественное значение гидроколлоидов выше, чем в порошке «Фрости», поэтому готовые изделия с мукой топинамбура лучше удерживают влагу, чем изделия с «Фрости».

■ 20дней отлежка 10мин

■ 20дней расстойка 20мин

Рис. 8. Содержание массовой доли влаги в готовых изделиях с «Фрости» и мукой из топинамбура

3,5

га2,5 Q.

н1 о

50,5

* 0

A*

изделия с "Фрости" изделия с мукой топинамбура

■ 0дней ур

■ 20дней отлежка 10мин

■ 20дней расстойка 20мин

Рис. 9. Кислотность готовых изделий с «Фрости» и мукой из топинамбура

(M ± m) (n=6) (различными буквами обозначены внутригрупповые различия,

* – межгрупповые различия, множественное сравнение средних, Манн-Уитни ,LSD-тесты, р<0,05)

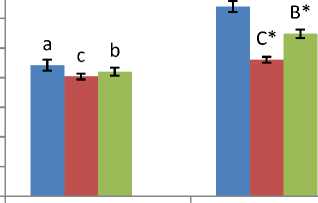

Кислотность всех видов готовых изделий значительно снижается по сравнению с полуфабрикатами (рис. 9). В процессе низкотемпературного хранения полуфабрикатов жизнедеятельность дрожжевых клеток прекращается. В процессе выпечки (при достижении 70°С) дрожжевые клетки погибают. Эти факторы приводят к снижению кислотности готовых изделий. Более низкие значения кислотности наблюдаются у изделий после отлежки, как и в аналогичных полуфабрикатах.

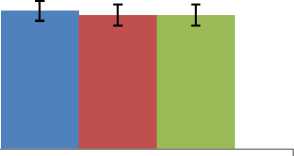

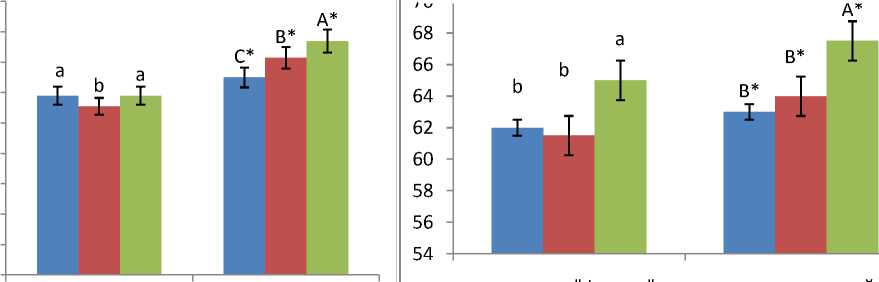

Использование процесса расстойки перед замораживанием формирует более высокие структурно-механические показатели, такие как удельный объем и пористость, по сравнению с изделиями с отлежкой. Более высокие значения данных показателей наблюдаются у изделий с мукой из топинамбура: удельный объем выше на 12,8 % (рис.10), пористость – на 4,0 % (рис.11).

0,8

0,6

0,4

0,2

1,8

1,6

1,4

1,2

ф с[

г s ф ^ ко о

изделия с "Фрости

■ свежевыпеченные

■ 20 сут расстойка 20мин изделия с мукой топинамбура

■ 20 сут отлежка 10мин изделия с "Фрости" изделия с мукой топинамбура ■ свежевыпеченные

■ 20 сут отлежка 10мин

■ 20 сут расстойка 20мин

Рис.10. Изменение объема готовых изделий с Рис.11. Изменение пористости готовых изделий

«Фрости» и мукой из топинамбура

с «Фрости» и мукой из топинамбура

(M ± m) (n=6) (различными буквами обозначены внутригрупповые различия;

* – межгрупповые различия, множественное сравнение средних, LSD, Манн-Уитни -тесты, р<0,05)

Выводы

-

1. Проведенные исследования показали возможность использования муки из топинамбура в качестве хлебопекарного улучшителя для замороженного теста.

-

2. В процессе отработки технологических параметров установлено, что применение технологии с отлёжкой полуфабрикатов в течение 10 минут нецелесообразно. Биохимические процессы в тесте интенсивнее развиваются при расстойке тестовых заготовок в течение 20 минут перед замораживанием, формируют более развитую пористость, высокую формоудерживающую способность готовых изделий, вкус и аромат.

Благодаря наличию гидроколлоидов (белков, инулина, клетчатки, пектиновых веществ, аскорбиновой кислоты и др.), введение муки в рецептуру дрожжевого теста улучшает его органолептические показатели, структурно-механические свойства, повышает содержание массовой доли влаги в полуфабрикатах и готовых изделиях, при этом качественные характеристики теста, дефро-стированных полуфабрикатов и готовых изделий выше, чем при использовании хлебопекарного улучшителя «Фрости».