Управление реологическими свойствами мякиша хлебобулочных изделий из пшеничной муки

Автор: Черных В.Я., Сметанин Д.О., Печникова Ю.Ю.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Пищевые системы (биологические науки, технические науки)

Статья в выпуске: 3 (98), 2025 года.

Бесплатный доступ

Актуальность работы обусловлена необходимостью управления структурномеханическими свойствами мякиша хлебобулочных изделий на фоне интенсификации производства и требований к стабильному качеству продукции в течение срока хранения. В настоящем исследовании изучались изменения реологических характеристик мякиша пшеничного хлеба в течение 108 ч хранения, начиная через 12 ч после выпечки и далее с интервалом в 24 ч. Экспериментальная часть включала регулирование состояния углеводноамилазного и белковопротеиназного комплексов пшеничной муки путем добавления пшеничного солода и сухой клейковины. Установлено, что использование данных рецептурных компонентов позволяет замедлить процессы ретроградации крахмала, приводящие к увеличению твердости мякиша и скорости его черствения. Полученные результаты демонстрируют возможность управления реологическими свойствами мякиша пшеничного хлеба за счет корректировки рецептуры изделий с использованием ингредиентов только натурального происхождения, в результате чего уменьшаются экономические издержки производства и увеличивается качество готовых изделий.

Мука пшеничная, солод пшеничный, пшеничная сухая клейковина, ретроградация, скорость черствения, реологические характеристики

Короткий адрес: https://sciup.org/142245669

IDR: 142245669 | УДК: 664.657/664.66 | DOI: 10.53980/24131997_2025_3_6

Текст научной статьи Управление реологическими свойствами мякиша хлебобулочных изделий из пшеничной муки

В процессе производства хлебобулочных изделий из пшеничной муки важной задачей является сохранение их свежести в течение всего периода хранения. Скорость черствения изделий напрямую связана с автолитической активностью муки и количеством гелеобразующих белков клейковины [1–3]. Согласно существующим стандартам (ГОСТ 27495-87, ГОСТ 265742017), автолитическая активность пшеничной муки оценивается по показателю «числа падения». Этот биотехнологический показатель обусловливает сахарообразующую способность муки и влияет на интенсивность перехода крахмала из кристаллической структуры в аморфную фазу в процессе выпекания хлебобулочных изделий [7–9]. Количество клейковины и ее свойства преимущественно обусловливают газоудерживающую способность теста, а также количество связанной влаги, что оказывает влияние на процессы ретроградации крахмала. Увеличение связанной влаги клейковинными белками может привести к замедлению перехода аморфной структуры крахмальных зерен в кристаллическую [10–12].

В связи с вышеизложенным цель настоящей работы заключается в исследовании влияния оптимизации состояния макрокомплексов пшеничной муки посредством использования пшеничного солода и сухой клейковины на структурно-механические свойства мякиша хлебобулочных изделий при хранении.

Материалы и методы исследования

Исследования проводили в Центре реологии пищевых сред Научно-исследовательского института хлебопекарной промышленности. Объектами исследования выступали пшеничная мука высшего сорта, пшеничный белый солод и сухая пшеничная клейковина.

Физико-химические, структурно-механические и технологические показатели сырья и готовой продукции определялись в соответствии с действующими стандартами. Методы исследований представлены в таблице 1.

Таблица 1

Методы определения показателей качества сырья и готовых изделий

|

Показатель |

Метод определения |

ГОСТ |

|

Массовая доля сухих веществ (W) |

Гравиметрический метод |

ГОСТ 9404-88 ГОСТ 21094-2022 |

|

Насыпная плотность (ρ) |

Метод волюмометра Скотта |

ГОСТ 19440–94 |

|

Количество сырой клейковины (G кл ) |

Ручной метод |

ГОСТ 27839-2013 |

|

Качество клейковины (h общ ) |

Приборный метод (ИДК) |

ГОСТ 27839-2013 |

|

«Число падения» (ЧП) |

Вискозиметрический метод |

ГОСТ 27676-88 |

|

Объем готового изделия (Ω) |

Приборный метод (BVM 6600) |

ГОСТ 27669-88 |

|

Водопоглотительная способность муки (V) Время образования теста (a) Устойчивость теста (b) Разжижение теста (d) |

Приборный метод (фаринограф Brabender-E) |

ГОСТ ISO 5530-1-2013 |

|

Пористость мякиша (П) |

Метод определения пробником Журавлёва |

ГОСТ 5669-96 |

|

Твердость мякиша (Fh) |

Пенетрация индентером-поршнем диаметром 49 мм |

ГОСТ Р 70085-2022 |

|

Скорость черствения (Vч) |

Измерение изменения индекса твердости во времени |

ГОСТ Р 70085-2022 |

Основными приборами, использующимися в России для определения «числа падения», являются амилотест АТ-97 и ПЧП (прибор для определения числа падения). Принцип работы данных приборов основан на измерении разжижения крахмального клейстера под действием

α-амилазы. Образец муки или измельченного зерна смешивают с водой, полученную суспензию помещают в пробирку и подвергают интенсивному нагреву в кипящей водяной бане, вызывая клейстеризацию крахмала. Затем в пробирку опускается шток-мешалка, и прибор фиксирует время ее падения через загустевший раствор. Чем выше активность α-амилазы, тем быстрее разжижается клейстер и тем меньше значение «числа падения». Самыми распространенными разновидностями прибора ПЧП являются модели ПЧП-3 и ПЧП-7. Так, ПЧП-7 оснащен встроенной системой охлаждения, не требующей внешнего водоснабжения [15].

Физические свойства теста оценивали с помощью фаринографа Brabender-E. Методика измерения основана на мониторинге изменений реологических свойств теста в процессе механического воздействия, фиксируемого через колебания крутящего момента месильных лопастей. Этот метод позволяет определить ключевые параметры муки, теста и самого процесса замеса. Изменение крутящего момента фиксируется в виде непрерывной кривой, которая отображает формирование и поведение теста под воздействием циклической механической нагрузки, создаваемой Z-образными месильными лопастями, вращающимися со скоростью 63 об/мин, - так называемой фаринограммы

Тесто для хлеба готовили безопарным способом согласно ГОСТ 27669-88. Для выпечки изделий определение количества вносимого пшеничного белого солода и сухой пшеничной клейковины осуществлялось исходя из оптимизации состояния углеводно-амилазного и белково-протеиназного комплексов муки посредством их экспериментального добавления в тесто в дозировке от 1 до 7 % с шагом 1 %. Выбор дозировок был обусловлен предварительным анализом научной литературы, в которой представлены сходные уровни внесения данных компонентов в рецептуру хлебобулочных изделий. Кроме того, предварительные экспериментальные исследования показали, что увеличение дозировки свыше 7 % приводит к ухудшению органолептических и технологических показателей теста и готовой продукции. Таким образом, выбранный диапазон обеспечил возможность достоверной оценки влияния добавок на реологические свойства мякиша и скорость его черствения. Дрожжи вносили в количестве 2,5 % к массе пшеничной муки, пищевую соль – 1,5 %. Замес теста производили в течение 11 мин на двух разных скоростях с переменным переключением с низкой скорости на высокую после полного объединения сыпучих компонентов с водой. Брожение теста осуществлялось в течение 170 мин при 30 ºС. Расстойка теста осуществлялась в расстоечном шкафу в течение 60 мин при температуре 38 ºС. Хлеб выпекали при температуре 225 ºС в течение 25 мин.

Определение текстурных характеристик мякиша пшеничного хлеба проводили методом обратимой деформации с использованием прибора «Структурометр СТ-2» в соответствии с требованиями ГОСТ Р 70085-2022.

Определение объема готовых изделий проводили с использованием лазерного объемо-мерника BVM 6600. Это высокоточный прибор, предназначенный для измерения объема объектов посредством лазерного сканирования. Его принцип действия основан на использовании направленного лазерного луча, который сканирует поверхность объекта (например, хлебобулочного изделия) и фиксирует его вес и размеры: высоту, ширину и длину.

Результаты исследования и их обсуждение

Физико-химические параметры исходного сырья, применявшегося в исследовании, приведены в таблицах 2 и 3.

Таблица 2

Физико-химические характеристики пшеничной муки

|

Физико-химические характеристики пшеничной муки |

||||||||

|

W муки % |

ρ муки , кг/м3 |

G кл , % |

h общ , е.ИДК |

ЧП, с |

V, % |

a, мин |

b, мин |

d, ЕФ |

|

9,3±0,1 |

446,7±1,4 |

28,0±0,3 |

73±3,5 |

566±34,5 |

55,6±0,3 |

2,5±1,1 |

19,0±1,1 |

18±3,3 |

Физико-химические характеристики рецептурных компонентов

Таблица 3

|

Физико-химические характеристики рецептурных компонентов |

|||

|

пшеничный солод |

клейковина сухая |

||

|

Wсолода, % |

рсолода , кг/м |

W клейковины , |

рклейковины > кг/мм |

|

8,4 ± 0,1 |

423,0 ± 1,2 |

3,8 ± 0,1 |

460,4 ± 1,5 |

Исходя из данных, представленных в таблицах 2 и 3, видно, что пшеничная мука, используемая при проведении эксперимента, отличается пониженными хлебопекарными свойствами. Пшеничная мука характеризуется пониженной влажностью, высоким «числом падения» и удовлетворительными фаринографическими показателями, отражающими реологическое поведение теста в процессе замеса, а рецептурные компоненты имеют оптимальные значения физико-химических показателей, отражающих их качество.

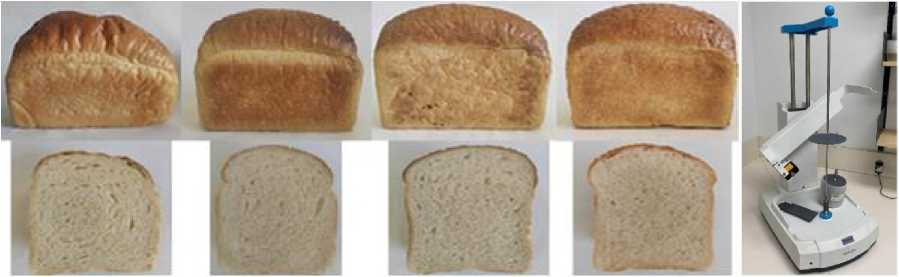

«Число падения» (ЧП) является важным показателем качества пшеничной муки, характеризующим ее автолитическую активность, а именно активность амилазных ферментов. Согласно ГОСТ 26574-2017, в пшеничной муке регламентируется только минимальное значение ЧП (верхний порог отсутствует), которое для муки высшего сорта должно быть не менее 200 с. Это связано с тем, что низкие значения «числа падения» свидетельствуют о повышенной активности α- и β-амилаз, что приводит к избыточному гидролизу крахмала в тесте. В результате готовые изделия теряют формоустойчивость, мякиш становится липким и чрезмерно увлажненным, а корка может отслаиваться с образованием внутренних пустот (рис. 1 (1)).

Однако и чрезмерно высокие значения ЧП также негативно влияют на качество хлеба. При недостаточной активности амилазы осахаривание крахмала в процессе брожения и выпечки происходит в меньшей степени, что ухудшает условия для формирования структуры теста и протекания реакции меланоидинобразования [5]. Это приводит к получению изделий с уплотненным мякишем и плохой формоустойчивостью (рис. 1 (3)). Кроме того, недостаточное осахаривание снижает интенсивность окраски корки, делая ее бледной, что негативно сказывается на органолептических характеристиках готовой продукции. Таким образом, оптимальные значения ЧП критически важны для обеспечения стабильного качества хлебобулочных изделий.

1 2 3

Рисунок 1 – Внешний вид хлеба при различной величине «числа падения» (1 – низкое; 2 – оптимальное; 3 – высокое)

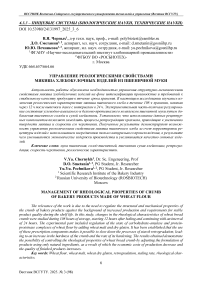

В данной работе для оптимизации состава углеводно-амилазного комплекса пшеничной муки использовался пшеничный солод. График на рисунке 2 иллюстрирует зависимость величины «числа падения» пшеничной муки от дозировки вносимого пшеничного солода в диапазоне 0–7 %.

Рисунок 2 – Изменение показателя «числа падения» пшеничной муки в зависимости от дозировки пшеничного солода

Исследования, касающиеся взаимосвязи между показателем «числа падения» пшеничной муки и качеством готового хлеба, были впервые проведены Х. Пертеном в 1960-х гг. Он обнаружил, что низкие значения «числа падения» могут негативно сказываться на качестве продукции, так как пшеничная мука с такими показателями быстро разжижается в процессе выпечки. По результатам его работы оптимальным диапазоном «числа падения» для получения хлеба с идеальной структурой мякиша, золотистой коркой и хорошим объемом изделия является 200–250 с [2].

Современные исследования, выполненные В. Я. Черных в Российском биотехнологическом университете, подтвердили и уточнили данные Пертена. Экспериментально установлено, что оптимальный интервал «числа падения», характеризующий сахарообразующую способность муки, находится в пределах 220–250 с [5]. Таким образом, была установлена оптимальная дозировка пшеничного солода, равная 5 %.

Для оптимизации дозировки сухой пшеничной клейковины, улучшающей состояние белково-протеиназного комплекса муки, проведены реологические исследования на фарино-графе Brabender-E. В ходе работы были проанализированы фаринографические параметры теста, приготовленного из муки, дистиллированной воды и сухой клейковины (дозировка 1–7 % с шагом 1 %), результаты которых представлены в таблице 4.

Таблица 4

Показатели реологического поведения пшеничного теста

|

Показатели фарино-граммы (500 е.Ф.) |

Пробы пшеничного теста |

|||||||

|

контроль |

1 % \ |

2 % |

3 % \ |

4 % |

5 % \ |

6 % |

7 % |

|

|

W м.ф. , % |

9,3 |

|||||||

|

V, % |

55,6 ± 0,1 |

56,5 ± 0,1 |

56,6 ± 0,1 |

57,8 ± 0,1 |

59,4 ± 0,1 |

61,3 ± 0,1 |

63,2 ± 0,1 |

65,0 ± 0,1 |

|

a, мин |

2,5 ± 0,2 |

9,5 ± 0,3 |

12,0 ± 0,2 |

11,2 ± 0,2 |

12,7 ± 0,2 |

19,0 ± 0,2 |

20,0 ± 0,0 |

20,0 ± 0,0 |

|

b, мин |

19,0 ± 1,1 |

18,6 ± 1,1 |

18,3 ± 1,1 |

18,2 ± 1,2 |

18,1 ± 1,0 |

17,9 ± 1,1 |

17,5 ± 1,0 |

17,0 ± 1,0 |

|

d, ЕФ. |

18 ± 0,1 |

- |

||||||

По данным, представленным в таблице 3, видно, что при постоянной влажности муки (W м.ф. ) и увеличении количества вносимой сухой клейковины происходило увеличение водопоглотительной способности пшеничной муки (V) и продолжительности образования теста (a), при этом устойчивость теста (b) уменьшилась и не наблюдалось разжижения (d).

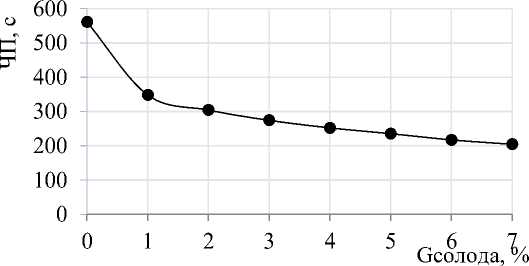

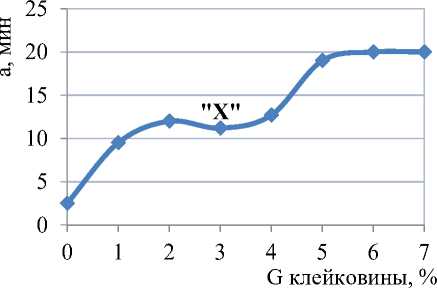

На рисунке 3 отражены зависимости времени формирования теста и его стабильности от количества внесенной пшеничной клейковины.

Рисунок 3 – Влияние количества сухой клейковины на продолжительность образования теста и его устойчивость

По данным, представленным на рисунке 3 и в таблице 4, установлено оптимальное количество сухой клейковины, равное 3 %, соответствующее на графиках точкам перегиба «X».

Оптимизация углеводно-амилазного комплекса пшеничной муки играет решающую роль в качестве готовых хлебобулочных изделий. Без регулирования данного комплекса невозможно получить в результате гидролиза крахмала необходимого количества сахаров (6 %), а это влияет на активность дрожжевых клеток и молочнокислых бактерий, а также на цвет корки готового хлеба [4]. Оптимизация белково-протеиназного комплекса пшеничной муки позволяет улучшить структуру пористости и растяжимость клейковинного каркаса теста для лучшего удержания диоксида углерода. Опираясь на данные факты, выпечку хлеба осуществляли в 4-х пробах: контроль; с добавлением сухой клейковины; с добавлением пшеничного солода; и с добавлением пшеничного солода с сухой клейковиной одновременно.

При проведении пробной лабораторной выпечки хлеба тесто замешивалось с консистенцией 640 е.Ф., так как в таком случае оно получается достаточно упругим, эластичным и несухим. Всего были приготовлены 4 пробы пшеничного теста: контроль (без добавок), проба I (с 3 % сухой клейковины), проба II (с 5 % пшеничного солода), проба III (с 5 % солода и 3 % сухой клейковины). Показатели фаринограмм пшеничного теста представлены в таблице 5.

Таблица 5

Физико-химические характеристики пшеничного теста (640 е.Ф.)

|

Физико-химическая характеристика пшеничного теста |

Наименование пробы пшеничного теста |

|||

|

контроль |

проба I |

проба II |

проба III |

|

|

Влажность муки (W муки ), % |

11,0 ± |

11,0 ± |

11,0 ± |

11,0 ± |

|

0,1 |

0,1 |

0,1 |

0,1 |

|

|

Водопоглотительная способность муки (V), % |

50,6 ± |

51,3 ± |

52,4 ± |

56,2 ± |

|

0,1 |

0,1 |

0,1 |

0,1 |

|

|

Продолжительность замеса теста до готовности |

1,7 ± |

3,1 ± |

2,2 ± |

2,2 ± |

|

(a), мин |

0,3 |

0,2 |

0,2 |

0,2 |

|

Устойчивость теста (b), мин |

8,2 ± |

7,9 ± |

4,9 ± |

6,8 ± |

|

1,0 |

1,1 |

1,1 |

1,0 |

|

|

Разжижение теста (d), е.Ф. |

81 ± |

163 ± |

147 ± |

126 ± |

|

3 |

5 |

4 |

3 |

|

|

Влажность теста (W теста ), % |

42,3 ± |

42,4 ± |

42,6 ± |

43,1 ± |

|

0,3 |

0,2 |

0,3 |

0,3 |

|

Из данных, представленных в таблице 5, видно, что водопоглотительная способность муки повысилась, что привело к увеличению выхода хлебобулочных изделий. Незначительное увеличение продолжительности замеса теста до готовности свидетельствовало о том, что тесто становится более устойчивым к механическому воздействию, что требует чуть больше времени для достижения необходимой консистенции. Уменьшение устойчивости теста обусловлено ферментативным гидролизом, что проводит к увеличению пористости готовых изделий.

На рисунке 4 представлены фотографии контрольного и опытного хлеба, приготовленного с добавлением пшеничного солода и сухой клейковины, а также прибор BVM 6600 шведской фирмы Perten Instruments, с помощью которого определяли объем готовых изделий.

1 2 3 4 5

Рисунок 4 – Внешний вид хлеба (1 – контроль; 2 – проба I; 3 – проба II; 4 – проба III;

5 – лазерный объемомерник BVM 6600)

В таблице 6 приведены физико-химические характеристики хлеба.

Таблица 6

Физико-химические характеристики пшеничного хлеба

|

Физико-химическая характеристика пшеничного хлеба |

Наименование пробы пшеничного теста |

|||

|

контроль |

проба I |

проба II |

проба III |

|

|

Упек хлеба, % |

12,7 ± |

12,97 ± |

14,5 ± |

12,8 ± |

|

0,4 |

0,4 |

0,5 |

0,4 |

|

|

Усушка хлеба, % |

2,44 ± |

1,69 ± |

2,48 ± |

1,68 ± |

|

0,35 |

0,37 |

0,32 |

0,42 |

|

|

Влажность мякиша, % |

41,9 ± |

44,0 ± |

41,1 ± |

41,7 ± |

|

0,4 |

0,4 |

0,4 |

0,4 |

|

|

Плотность мякиша, г/см3 |

0,24 ± |

0,22 ± |

0,18 ± |

0,17 ± |

|

0,02 |

0,2 |

0,01 |

0,1 |

|

|

Объем хлеба, см3 |

1902 ± |

2097 ± |

2190 ± |

2376 ± |

|

30 |

37 |

34 |

34 |

|

|

Удельный объем хлеба, см3/г |

3,61 ± |

4,02 ± |

4,27 ± |

4,5 ± |

|

0,15 |

0,14 |

0,16 |

0,18 |

|

|

Пористость мякиша, % |

81,2 ± |

83,2 ± |

86,3 ± |

86,7 ± |

|

1,4 |

1,1 |

0,7 |

1,0 |

|

Согласно данным таблицы 6, удельный объем экспериментального хлеба увеличился по сравнению с контрольным образцом, при этом у пробы III больше, чем у проб I и II. Ана- логичный эффект наблюдался и у таких показателей, как плотность и пористость, что свидетельствовало об улучшении мягкости мякиша у опытных образцов. Наименьшие суммарные технологические затраты по упеку и усушке наблюдались у пробы III (14,5 ± 0,5 %), что свидетельствовало о положительном эффекте совместного внесения пшеничных сухой клейковины и солода в хлеб для производства. Меньшие технологические затраты на производстве напрямую снижают операционные издержки и общие расходы предприятия, что ведет к снижению себестоимости вырабатываемых изделий.

Черствение хлеба – это сложный физико-химический процесс, обусловленный изменениями структуры крахмала и взаимодействием его компонентов с другими макромолекулами хлеба. В процессе охлаждения и хранения хлеба происходит ретроградация крахмала, в первую очередь амилозы, которая при выпечке высвобождается из крахмальных гранул и взаимодействует с влагой. В дальнейшем, по мере хранения, амилоза теряет часть связанной воды, образует упорядоченные структуры и способствует уплотнению мякиша [11, 16].

Кроме амилозы, значительную роль в черствении играет амилопектин, который также подвергается ретроградации, но этот процесс протекает медленнее. В результате изменяется структура крахмала: он утрачивает часть влаги, увеличивается твердость мякиша, снижается его эластичность и ухудшается органолептическое восприятие продукта потребителем. Влажность мякиша перераспределяется, переходя в корку, что приводит к ее размягчению и потере хрустящей текстуры [13–15].

Черствение хлеба начинается практически сразу после его выпечки, однако первые ощутимые изменения проявляются через 6–12 ч. Скорость черствения зависит от многих факторов: технологических свойств муки, параметров замеса теста, его рецептуры, упаковки, условий хранения хлеба, уровня температуры и влажности в помещении. При температуре 0– 4 °С (равной температуре холодильной камеры) ускоряется ретроградация крахмала, тогда как замораживание при -18 °С способно практически полностью подавить этот процесс [9]. Так, применение ферментных препаратов, различных видов солода и сухой пшеничной клейковины замедлило ретроградацию крахмала, препятствуя образованию твердых структур мякиша. Таким образом, управление условиями хранения и рецептурными компонентами позволило регулировать скорость черствения хлебобулочных изделий.

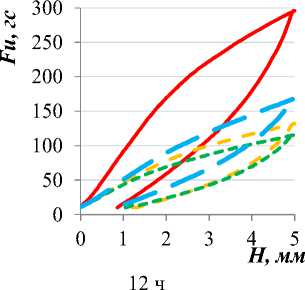

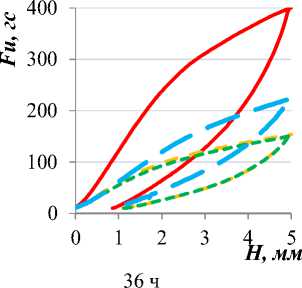

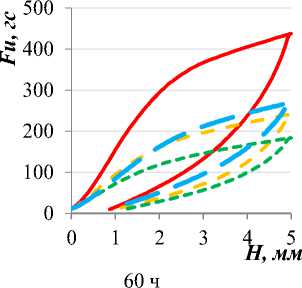

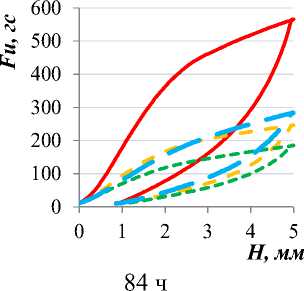

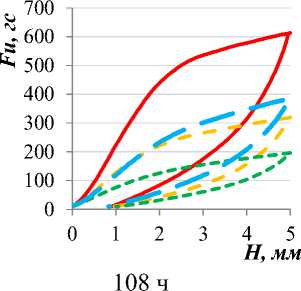

Рисунок 5 иллюстрирует изменения нагружения (Fu, гс) при сжатии цилиндрической пробы мякиша хлеба на 5 мм. Показаны кривые для контрольного образца и трех экспериментальных образцов («проба I», «проба II» и «проба III») при различных сроках хранения – 12, 36, 60, 84 и 108 ч.

Рисунок 5 – Кинетика усилия нагружения при сжатии пробы мякиша для хлеба с разной продолжительностью хранения после выпечки: 12; 36; 60 ч

Контроль

Проба I Проба II Проба III

Рисунок 5 (продолжение) – Кинетика усилия нагружения при сжатии пробы мякиша для хлеба с разной продолжительностью хранения после выпечки: 84 и 108 ч

В таблице 7 приведены физико-химические характеристики мякиша проб хлеба: контрольной, пробы I, пробы II и пробы III.

Таблица 7

Физико-химические характеристики мякиша готовых изделий

|

Вид изделия |

Физико-химическая характеристика мякиша готовых изделий |

Значение ФХХ мякиша с разной длительностью хранения, ч |

||||

|

12 |

36 |

60 |

84 |

108 |

||

|

Контроль |

Плотность мякиша , г/см 3 |

0,24 ± 0,02 |

0,24 ± 0,02 |

0,21 ± 0,01 |

0,24 ± 0,02 |

0,22 ± 0,02 |

|

Пористость мякиша , % |

82 ± 1 |

82 ± 1 |

84 ± 1 |

82 ± 0 |

83 ± 0 |

|

|

Влажность мякиша , % |

42 ± 0 |

42 ± 0 |

41 ± 0 |

41 ± 0 |

41 ± 0 |

|

|

Твердость мякиша , гс |

296 ± 61 |

398 ± 59 |

437 ± 75 |

565 ± 81 |

614 ± 71 |

|

|

Индекс твердости, гс/[(г/см3) • %] |

21 ± 2 |

28 ± 1 |

37 ± 2 |

37 ± 1 |

45 ± 2 |

|

|

Скорость черствения , гс/сут |

79 ± 6 |

|||||

|

Проба I |

Плотность мякиша , г/см3 |

0,22 ± 0,02 |

0,21 ± 0,01 |

0,21 ± 0,02 |

0,21 ± 0,01 |

0,23 ± 0,02 |

|

Пористость мякиша , % |

83 ± 1 |

84 ± 0 |

84 ±1 |

84 ± 1 |

83 ± 0 |

|

|

Влажность мякиша , % |

44 ± 0 |

44 ± 0 |

44 ± 0 |

43 ± 0 |

43 ± 0 |

|

|

Твердость мякиша , гс |

169 ± 21 |

224 ± 34 |

270 ± 52 |

284 ± 59 |

385 ± 63 |

|

|

Индекс твердости, гс/[(г/см3) %] |

14 ± 1 |

19 ± 2 |

23 ± 1 |

23 ± 1 |

30 ± 2 |

|

|

Скорость черствения , гс/сут |

38 ± 5 |

|||||

|

Проба II |

Плотность мякиша , г/см3 |

0,18 ± 0,01 |

0,15 ± 0,01 |

0,17 ± 0,01 |

0,16 ± 0,01 |

0,18 ± 0,01 |

|

Пористость мякиша , % |

86 ± 1 |

87 ± 1 |

86 ± 1 |

86 ± 1 |

86 ± 1 |

|

|

Влажность мякиша , % |

41 ± 0 |

42 ± 0 |

41 ± 0 |

41 ± 0 |

42 ± 0 |

|

|

Твердость мякиша , гс |

125 ± 17 |

153 ± 27 |

239 ± 17 |

247 ± 35 |

319 ± 42 |

|

|

Индекс твердости, гс/[(г/см3) • %] |

12 ± 1 |

16 ± 1 |

23 ± 1 |

25 ± 1 |

30 ± 1 |

|

|

Скорость черствения , гс/сут |

41 ± 7 |

|||||

|

Проба III |

Плотность мякиша , г/см3 |

0,17 ± 0,02 |

0,18 ± 0,01 |

0,17 ± 0,01 |

0,17 ± 0,02 |

0,17 ± 0,01 |

|

Пористость мякиша , % |

87 ± 1 |

86 ± 1 |

87 ± 1 |

87 ± 1 |

87 ± 1 |

|

|

Влажность мякиша , % |

42 ± 0 |

41 ± 0 |

42 ± 0 |

42 ± 0 |

41 ± 0 |

|

|

Твердость мякиша , гс |

117 ± 13 |

149 ± 23 |

183 ± 25 |

186 ± 31 |

196 ± 34 |

|

|

Индекс твердости, гс/[(г/см3) • %]е |

12 ± 1 |

14 ± 1 |

19 ± 1 |

19 ± 1 |

20 ± 1 |

|

|

Скорость черствения , гс/сут |

23 ± 5 |

|||||

Согласно ГОСТ Р 70085-2022, хлебобулочное изделие считается черствым, если значение индекса твердости превышает значение, равное 39. Чем меньше данное значение у хлеба на определенные сутки, тем мягче его мякиш. По данным, представленным в таблице 6, видно, что на 4-е сут хранения контрольный образец хлеба зачерствел. У экспериментальных проб хлеба данное значение на последний день исследования составляло 30 ± 2, 30 ± 1 и 20 ± 1 гс/[( г/см3) % ] соответственно, что свидетельствовало о свежести изделий. Стоит отметить, что проба III показала наилучшее значение индекса твердости в перспективе для последующего хранения хлеба.

Заключение

Исследования, направленные на управление реологическими свойствами мякиша пшеничных хлебобулочных изделий с использованием пшеничного солода и сухой клейковины, позволили сделать следующие выводы:

-

1. Анализ кинетики изменения твердости мякиша в контрольной и опытных пробах в течение 108 ч хранения выявил, что скорость черствения составила:

Таким образом, управление реологическими свойствами мякиша хлебобулочных изделий из пшеничной муки с помощью пшеничного солода и сухой клейковины позволило значительно улучшить текстуру готовых изделий, продлить их срок хранения и уменьшить производственные затраты.